存(cun)在(zai)拉應力的情況下,香蕉視頻app下載蘋果版:應力腐蝕裂(lie)紋(wen)優先在(zai)點(dian)蝕(shi)(shi)(shi)坑(keng)處萌生(sheng)(sheng)并擴(kuo)展。在(zai)本章中(zhong),基于對點(dian)蝕(shi)(shi)(shi)坑(keng)內裂(lie)紋(wen)萌生(sheng)(sheng)位置(zhi)的觀察,計算點(dian)蝕(shi)(shi)(shi)坑(keng)內的應力(li)集中(zhong)系(xi)數,分析點(dian)蝕(shi)(shi)(shi)坑(keng)形(xing)貌對裂(lie)紋(wen)萌生(sheng)(sheng)的影響以(yi)及點(dian)蝕(shi)(shi)(shi)坑(keng)內裂(lie)紋(wen)萌生(sheng)(sheng)機理。對高溫低CI-濃度環境中裂(lie)紋的(de)擴(kuo)展(zhan)(zhan)速率進行研究,并分析裂(lie)紋擴(kuo)展(zhan)(zhan)的(de)隨(sui)機性(xing)。

一、應力腐(fu)蝕裂紋的萌生

1. 點蝕坑形貌對裂紋萌(meng)生的影(ying)響

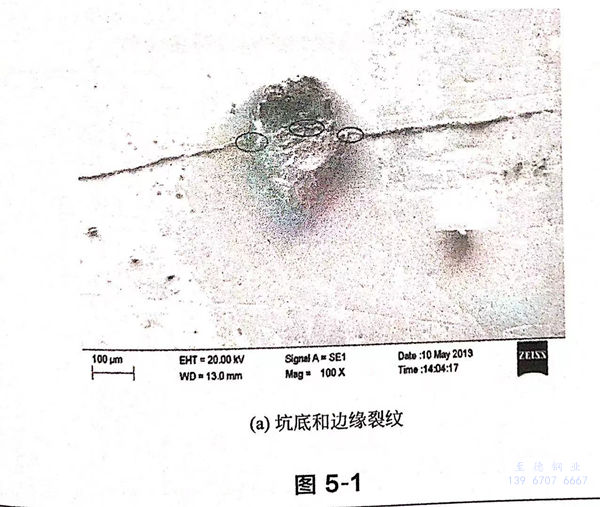

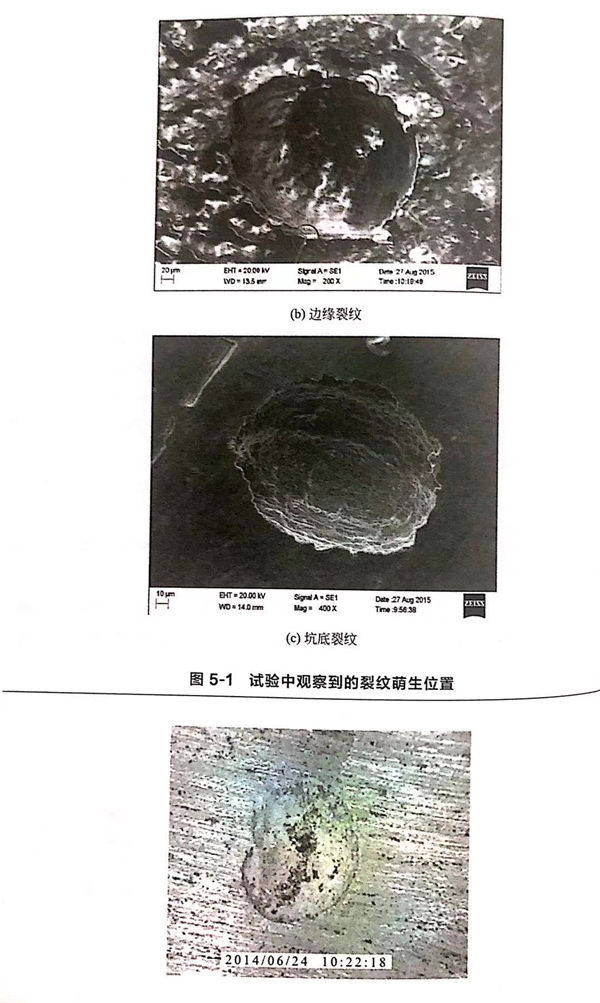

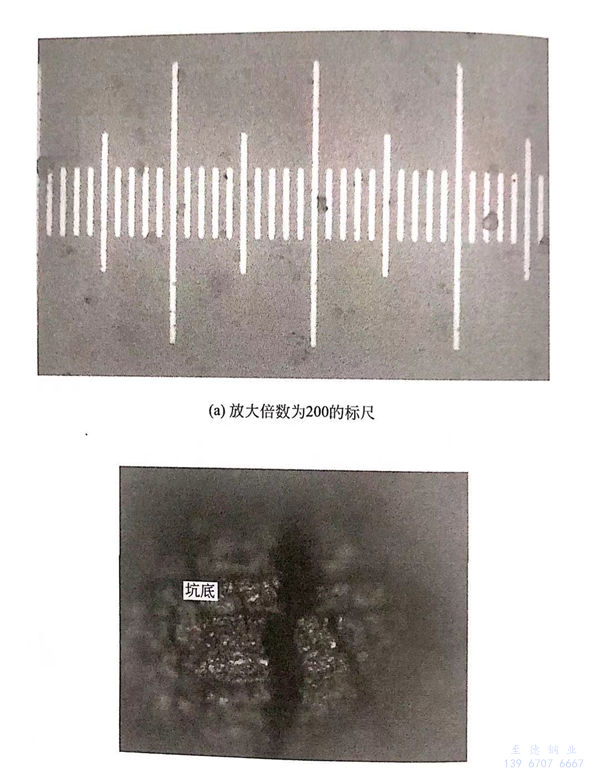

從電化學角度來說,由于金屬離子的水解,點(dian)蝕坑底的pH值更低、Cl-濃度更大,裂紋會優先在坑底萌生。但實際中發現,多數應力腐蝕裂紋在坑肩或坑口邊緣處萌生,無論在高應力還是低應力情況下,都發現了這種現象。圖5-1是慢拉伸試驗后掃描電鏡下觀察到的試樣表面點蝕坑和裂紋,從圖中可看出,點蝕形貌近似為半橢球形,在高應力作用下,沿拉伸方向的表面尺寸大于垂直于拉伸方向的表面尺寸。實際應力腐蝕開裂案例中,觀察到的點蝕坑和裂紋萌生位置及形貌如圖5-2所示。

由圖5-1和圖5-2可看(kan)出,裂(lie)紋(wen)在點蝕(shi)坑處的萌生和擴展方式(shi)主要有以(yi)下四種(zhong)情況:

①. 裂紋(wen)萌生于坑(keng)底(di),在垂直于拉應力方向(xiang)沿蝕坑(keng)表(biao)面一直擴展到坑(keng)外表(biao)面;

②. 裂紋(wen)萌生于坑(keng)(keng)底,只沿材料厚度(du)方向擴展(zhan)(zhan),不向坑(keng)(keng)外表面擴展(zhan)(zhan);

③. 裂紋萌(meng)生于(yu)坑口或坑肩,只向坑外表面擴展(zhan);

④. 裂紋在(zai)底部和坑口處(chu)同(tong)時(shi)萌生(sheng),沿表面(mian)向兩側同(tong)時(shi)擴展,最(zui)終匯合成(cheng)主裂紋。

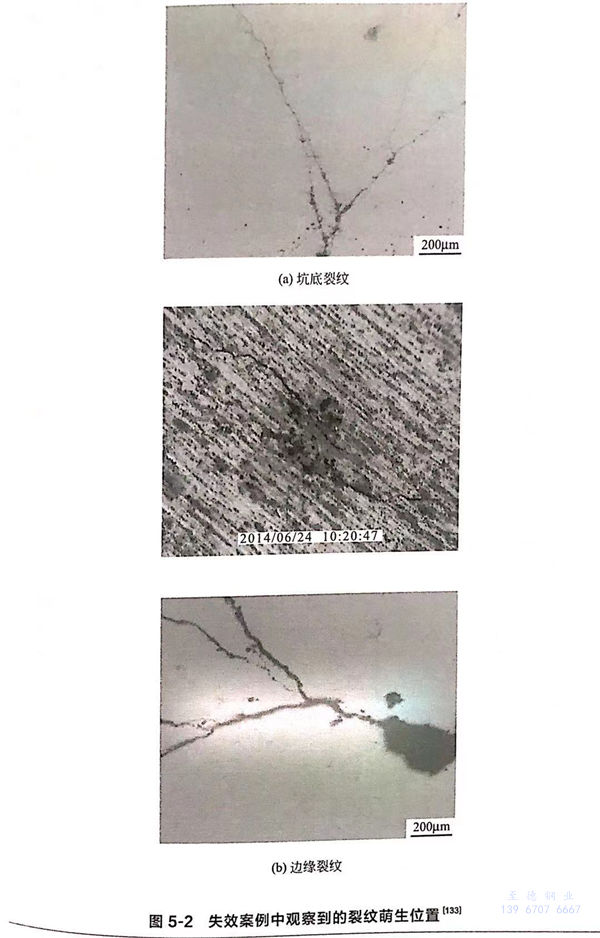

裂紋萌(meng)生(sheng)受力(li)學作(zuo)用(yong)(yong)(yong)和電化學作(zuo)用(yong)(yong)(yong)共同作(zuo)用(yong)(yong)(yong),而力(li)學作(zuo)用(yong)(yong)(yong)占重要(yao)地位。因此(ci),由點(dian)(dian)蝕坑(keng)引起的(de)(de)局部應力(li)集中在很大程度(du)(du)上決定了(le)(le)裂紋萌(meng)生(sheng)位置。為了(le)(le)明確點(dian)(dian)蝕坑(keng)形貌與裂紋萌(meng)生(sheng)的(de)(de)關系,對點(dian)(dian)蝕坑(keng)尺寸進(jin)行了(le)(le)測量(liang)。點(dian)(dian)蝕坑(keng)深度(du)(du)采用(yong)(yong)(yong)顯微法測量(liang),放(fang)大倍數為200時的(de)(de)標尺如圖(tu)5-3(a)所示,觀察到的(de)(de)點(dian)(dian)蝕坑(keng)底部和表面(mian)的(de)(de)圖(tu)像如圖(tu)5-3(b)所示。

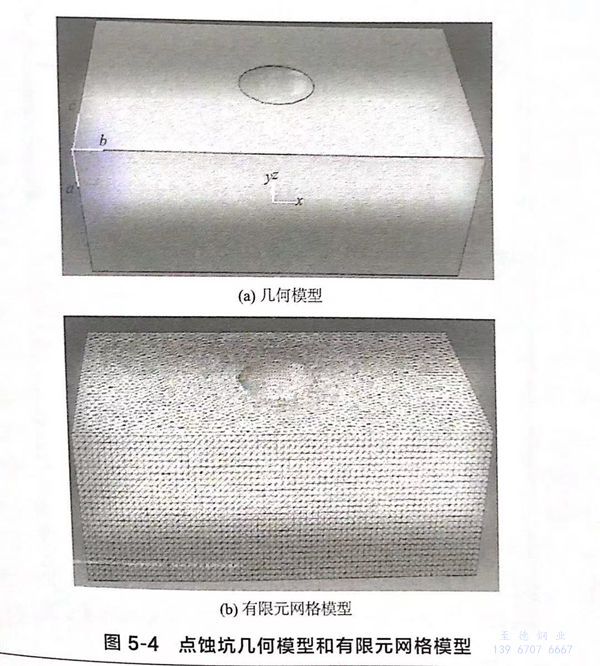

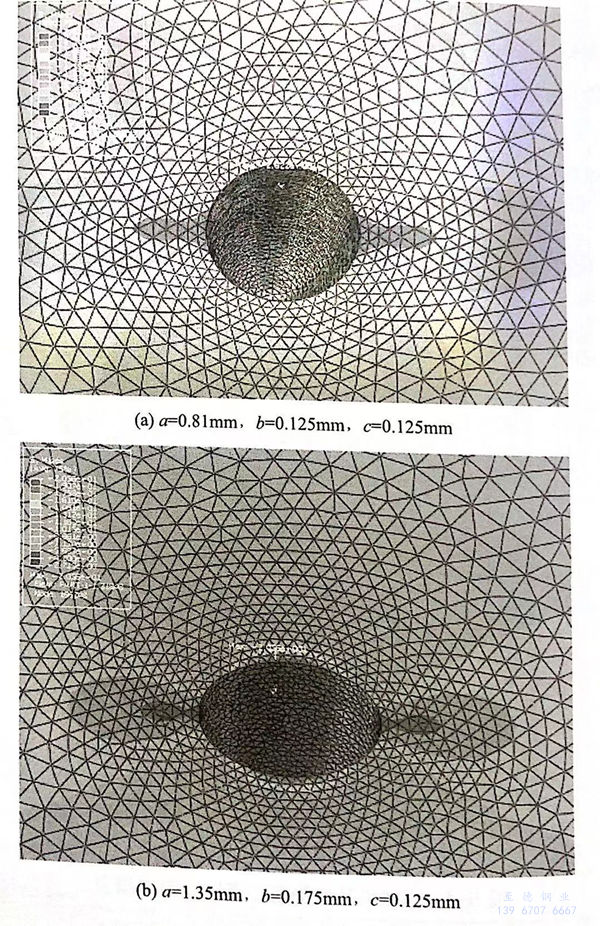

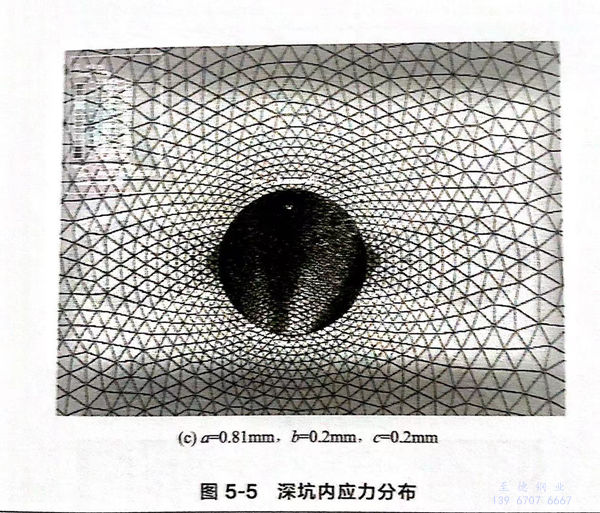

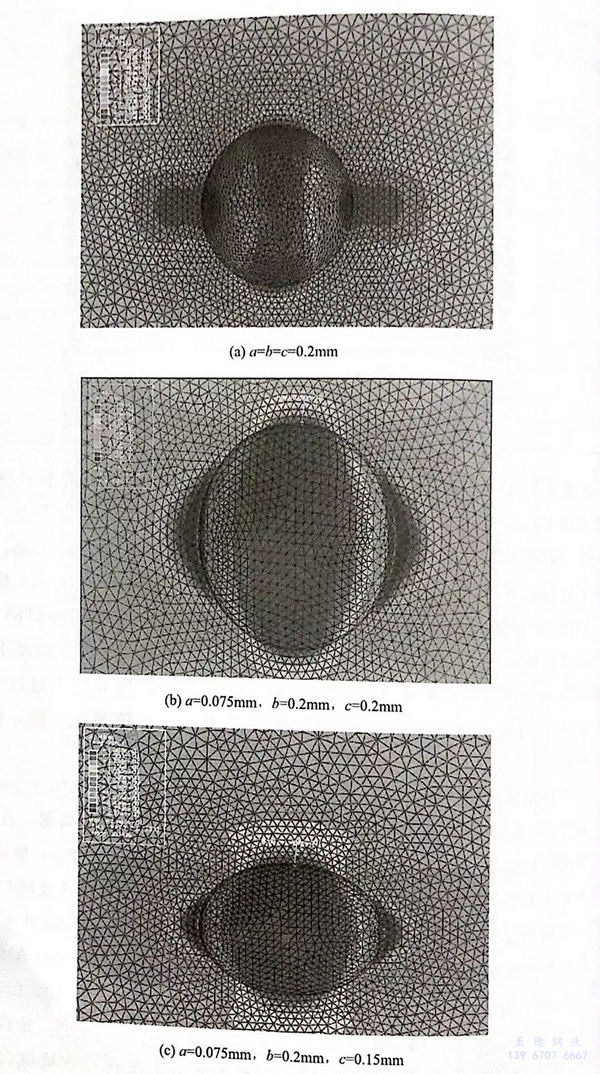

根據測(ce)得的點蝕(shi)坑(keng)(keng)(keng)尺寸(cun),采用(yong)ABAQUS軟件對(dui)不同形貌點蝕(shi)坑(keng)(keng)(keng)建立三維模(mo)(mo)型(xing)(xing),分析點蝕(shi)坑(keng)(keng)(keng)內應(ying)力集(ji)中情況(kuang)。點蝕(shi)坑(keng)(keng)(keng)形貌簡化(hua)為(wei)半(ban)橢球形:b為(wei)蝕(shi)坑(keng)(keng)(keng)半(ban)長,沿拉(la)伸方(fang)向;c為(wei)蝕(shi)坑(keng)(keng)(keng)半(ban)寬(kuan),垂(chui)直于拉(la)伸方(fang)向;a為(wei)蝕(shi)坑(keng)(keng)(keng)深度。幾(ji)何模(mo)(mo)型(xing)(xing)和有(you)限元(yuan)網格模(mo)(mo)型(xing)(xing)如圖5-4所示,模(mo)(mo)型(xing)(xing)中部分點蝕(shi)坑(keng)(keng)(keng)尺寸(cun)來(lai)源于應(ying)力腐(fu)蝕(shi)試驗后試樣中點蝕(shi)坑(keng)(keng)(keng)的實際尺寸(cun)。材料模(mo)(mo)型(xing)(xing)采用(yong)彈塑性模(mo)(mo)型(xing)(xing),彈性模(mo)(mo)量E=210GPa,泊松比v=0.3.XY面施加Z方(fang)向的約束,即UY=0,XZ面采用(yong)對(dui)稱邊界。

由于研究目的是得到點蝕坑內應力集中系數,為便于計算,只沿橢球長軸方向施加10MPa的拉應力。坑內的應力集中系數Kt為:

Kt =σmax / σ(5-1)

式中 σmax-應力集中處最大Mises(米塞斯)應力。

首先對深坑(keng)內應力分布(bu)進(jin)行了模擬,結果如圖(tu)5-5所示(shi)。

由圖5-5(a)可知,深寬比a/2c=3.24、b=c=0.125mm的點蝕坑,最大應力位于坑肩部,Kt=2.6;坑底和坑口的應力分別為外加應力的1.9倍和2.3倍。保持寬度不變,深寬比增大為5.4,同時b增大到0.175mm,最大應力位于肩部,Kt=2.0;坑底和坑口的應力分別為外加應力的1.7倍和1.9倍,如圖5-5(b)所示。與圖5-5(a)中的點蝕坑相比,雖然圖5-5(b)中的點蝕坑深寬比增大,但由于長寬比增大,坑內各處應力集中程度反而減小。對于深寬比為2.025、半長和半寬都為0.2mm的點蝕坑,最大應力也位于肩部,Kt=2.55;坑底和坑口的應力分別為外加應力的2.2倍和2.3倍,如圖5-5(c)所示。

為了與深坑比較,對淺坑內的應力分布也進行了模擬,結果如圖5-6所示。對于a=b=c=0.2mm的半球形點蝕坑,最大應力出現在肩部,Kt=1.9;坑底和坑口的應力分別為外加應力的1.8倍和1.8倍,如圖5-6(a)所示。保持長度和寬度不變,深寬比減小至a/2c=0.1875時,最大應力出現在坑口,Kt=1.49;坑底和肩部的應力分別為外加應力的1.46倍和1.48倍,如圖5-6(b)所示。保持長和深度不變,減小寬度使深寬比為0.25時,最大應力出現在點蝕坑肩部,Kt=1.46;坑底和坑口的應力分別為外加應力的1.4倍和1.4倍,如圖5-6(c)所示。在圖5-6(c)幾何尺寸的基礎上減小蝕坑深度,使深寬比為0.133,應力分布情況如圖5-6(d)所示,最大應力出現在點蝕坑坑口,Kt=1.17;坑底和坑肩的應力分別為外加應力的1.14倍和1.1倍。

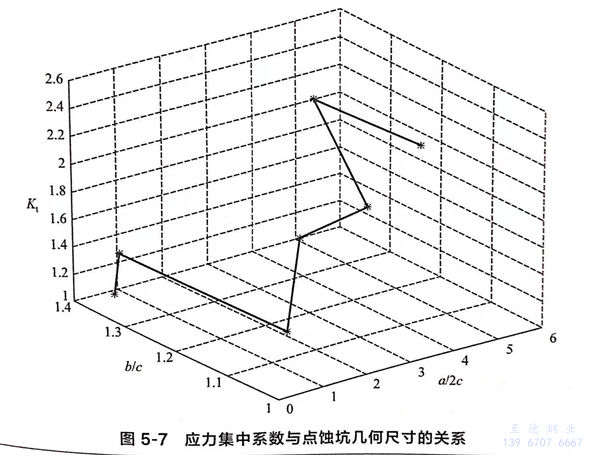

由以上模擬結果可知:應(ying)力(li)集(ji)中(zhong)(zhong)(zhong)(zhong)區垂直于(yu)拉伸方(fang)向,且呈帶狀分布,當(dang)深寬比較大時,應(ying)力(li)集(ji)中(zhong)(zhong)(zhong)(zhong)帶從口部(bu)到(dao)底部(bu)逐漸(jian)變窄;深坑(keng)(keng)中(zhong)(zhong)(zhong)(zhong)最大應(ying)力(li)出現在點蝕坑(keng)(keng)口下(xia)邊緣,淺坑(keng)(keng)中(zhong)(zhong)(zhong)(zhong)應(ying)力(li)最大值位于(yu)點蝕坑(keng)(keng)口或坑(keng)(keng)口下(xia)邊緣;相同(tong)的長(chang)寬比下(xia),隨著(zhu)a/2c值的減小(xiao)(xiao),應(ying)力(li)集(ji)中(zhong)(zhong)(zhong)(zhong)程度降低,應(ying)力(li)集(ji)中(zhong)(zhong)(zhong)(zhong)分布帶變寬且上下(xia)寬度趨于(yu)均勻;而(er)深度相同(tong)時,b/c值減小(xiao)(xiao),應(ying)力(li)集(ji)中(zhong)(zhong)(zhong)(zhong)系(xi)數增大。因此,點蝕坑(keng)(keng)應(ying)力(li)集(ji)中(zhong)(zhong)(zhong)(zhong)系(xi)數的大小(xiao)(xiao)不僅與深寬比有關(guan),還與長(chang)寬比有關(guan),三者之間的關(guan)系(xi)如(ru)圖(tu)5-7所(suo)示。

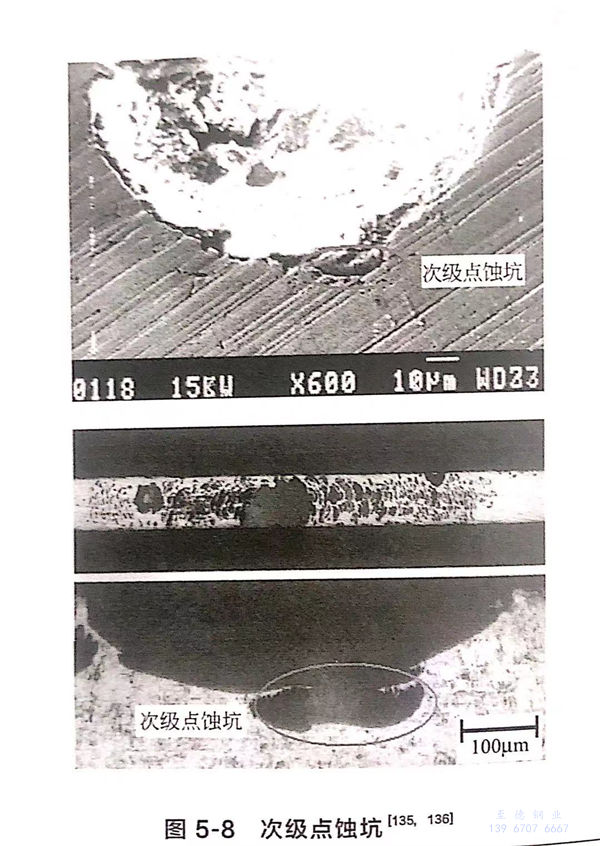

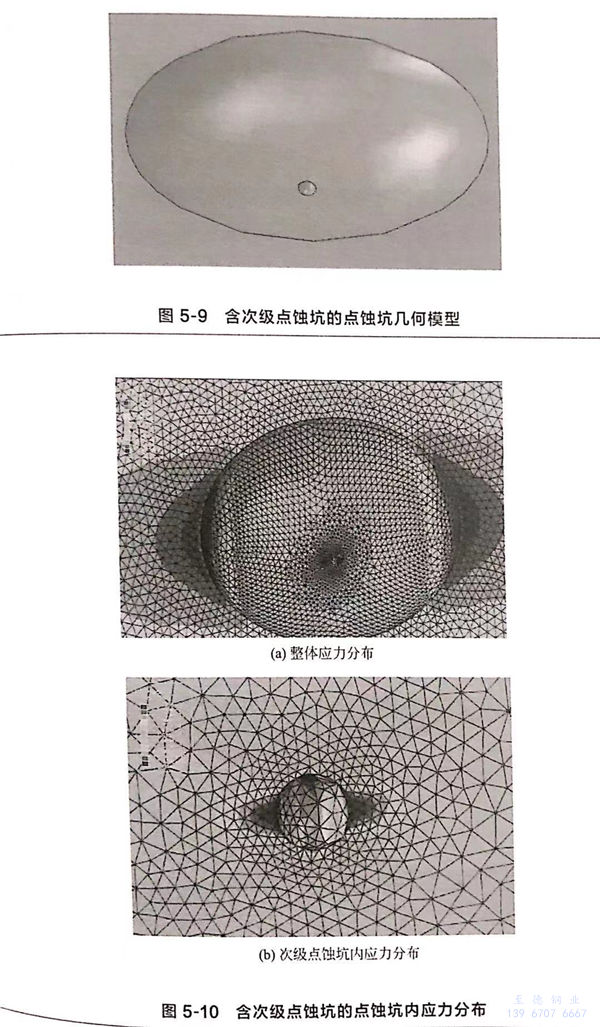

不論是(shi)(shi)深(shen)坑(keng)(keng)(keng)(keng)(keng)還是(shi)(shi)淺坑(keng)(keng)(keng)(keng)(keng),點(dian)蝕(shi)坑(keng)(keng)(keng)(keng)(keng)口或下邊緣(yuan)的(de)(de)(de)(de)應(ying)(ying)力(li)集(ji)(ji)(ji)(ji)中(zhong)程度(du)最(zui)大,大部(bu)分裂(lie)紋會優先在此萌生,這與(yu)在試(shi)驗和(he)實際(ji)失效(xiao)案例中(zhong)觀察到的(de)(de)(de)(de)現象是(shi)(shi)一(yi)(yi)致的(de)(de)(de)(de)。然而,也發現了一(yi)(yi)些起源于坑(keng)(keng)(keng)(keng)(keng)底(di)的(de)(de)(de)(de)裂(lie)紋,這主要(yao)有兩方面(mian)的(de)(de)(de)(de)原因:一(yi)(yi)是(shi)(shi)淺蝕(shi)坑(keng)(keng)(keng)(keng)(keng)坑(keng)(keng)(keng)(keng)(keng)口、坑(keng)(keng)(keng)(keng)(keng)肩和(he)坑(keng)(keng)(keng)(keng)(keng)底(di)的(de)(de)(de)(de)應(ying)(ying)力(li)集(ji)(ji)(ji)(ji)中(zhong)程度(du)相差很小,微(wei)小的(de)(de)(de)(de)力(li)學變(bian)(bian)化和(he)電化學溶解變(bian)(bian)化都可能引(yin)(yin)起裂(lie)紋萌生位(wei)(wei)置的(de)(de)(de)(de)改變(bian)(bian);二(er)是(shi)(shi)實際(ji)點(dian)蝕(shi)的(de)(de)(de)(de)形貌并(bing)(bing)不是(shi)(shi)標準的(de)(de)(de)(de)半橢球(qiu)形,受(shou)材料(liao)內部(bu)夾雜及晶(jing)體(ti)結(jie)構的(de)(de)(de)(de)影(ying)響,點(dian)蝕(shi)坑(keng)(keng)(keng)(keng)(keng)內部(bu)可能產(chan)生次(ci)級(ji)點(dian)蝕(shi)坑(keng)(keng)(keng)(keng)(keng),如圖5-8所示(shi),次(ci)級(ji)點(dian)蝕(shi)坑(keng)(keng)(keng)(keng)(keng)的(de)(de)(de)(de)存在引(yin)(yin)起最(zui)大應(ying)(ying)力(li)集(ji)(ji)(ji)(ji)中(zhong)位(wei)(wei)置的(de)(de)(de)(de)改變(bian)(bian)。為了研究次(ci)級(ji)點(dian)蝕(shi)坑(keng)(keng)(keng)(keng)(keng)對應(ying)(ying)力(li)集(ji)(ji)(ji)(ji)中(zhong)的(de)(de)(de)(de)影(ying)響,在初級(ji)點(dian)蝕(shi)坑(keng)(keng)(keng)(keng)(keng)的(de)(de)(de)(de)基礎上建立次(ci)級(ji)點(dian)蝕(shi)坑(keng)(keng)(keng)(keng)(keng)模(mo)型(xing),并(bing)(bing)進(jin)行有限元模(mo)擬。點(dian)蝕(shi)坑(keng)(keng)(keng)(keng)(keng)尺(chi)寸:a=0.075mm,b=0.2mm,c=0.15mm;次(ci)級(ji)坑(keng)(keng)(keng)(keng)(keng)的(de)(de)(de)(de)尺(chi)寸:a=b=c=0.01mm,幾何(he)模(mo)型(xing)如圖5-9所示(shi),施加10MPa的(de)(de)(de)(de)單向(xiang)拉力(li),模(mo)擬結(jie)果如圖5-10所示(shi)。

由圖5-10可見(jian),坑(keng)內(nei)最大應力(li)出現在次級點蝕坑(keng)的坑(keng)口(kou)處(chu),應力(li)集(ji)中(zhong)系數為3.2,坑(keng)底的應力(li)為外加應力(li)的2.5倍;與圖5-6(b)相(xiang)比,原點蝕坑(keng)坑(keng)肩和坑(keng)口(kou)位置的應力(li)集(ji)中(zhong)程(cheng)度基本(ben)沒變。

2. 裂(lie)紋萌生機(ji)理(li)

對于奧氏體不銹鋼(gang)應力腐蝕裂紋萌生,解釋最普遍的是滑移溶解機理。點蝕坑內,一方面,拉應力作用下形成的鈍化膜較薄,耐破裂能力差;另一方面,應力集中使局部的應力升高,容易引起位錯滑移,導致鈍化膜破裂。鈍化膜破裂后,露出活潑的新鮮金屬,滑移也使位錯密集和缺位增加,促成某些元素或雜質在滑移帶偏析,在腐蝕介質作用下發生陽極溶解。陽極溶解增強了局部塑性變形,使材料抗開裂能力下降,周而復始循環下去,導致應力腐蝕裂紋產生。通過對點蝕坑內裂紋萌生的研究發現,裂紋萌生于點蝕坑內應力較大的區域。從應力的角度出發,只要局部應力大于等于臨界應力,裂紋就形核。即

σmax ≥ σth(pH,T,acl-,材料微觀結構)(5-2)

從(cong)5.1.1節的(de)(de)(de)分析發現(xian),點蝕坑(keng)口(kou)和(he)(he)(he)坑(keng)肩(jian)部位應力(li)集中(zhong)程(cheng)度(du)最大,裂(lie)紋(wen)(wen)會(hui)優(you)先在此(ci)萌生(sheng)。材(cai)料(liao)的(de)(de)(de)不(bu)均勻性(xing)和(he)(he)(he)局部的(de)(de)(de)電化學反應對應力(li)腐蝕裂(lie)紋(wen)(wen)的(de)(de)(de)萌生(sheng)也有(you)一定(ding)的(de)(de)(de)影響,雖(sui)然(ran)坑(keng)內裂(lie)紋(wen)(wen)萌生(sheng)概率會(hui)隨著(zhu)應力(li)集中(zhong)程(cheng)度(du)的(de)(de)(de)增大而增大,但實(shi)際材(cai)料(liao)中(zhong)夾雜(za)和(he)(he)(he)缺陷的(de)(de)(de)存在會(hui)改變局部的(de)(de)(de)應力(li)集中(zhong)分布情況,由此(ci)造成理論(lun)分析和(he)(he)(he)實(shi)際的(de)(de)(de)差距。特別是較淺的(de)(de)(de)點蝕坑(keng),坑(keng)口(kou)、坑(keng)肩(jian)和(he)(he)(he)坑(keng)底的(de)(de)(de)應力(li)集中(zhong)程(cheng)度(du)相差不(bu)大,裂(lie)紋(wen)(wen)可能會(hui)在多個位置(zhi)萌生(sheng)。

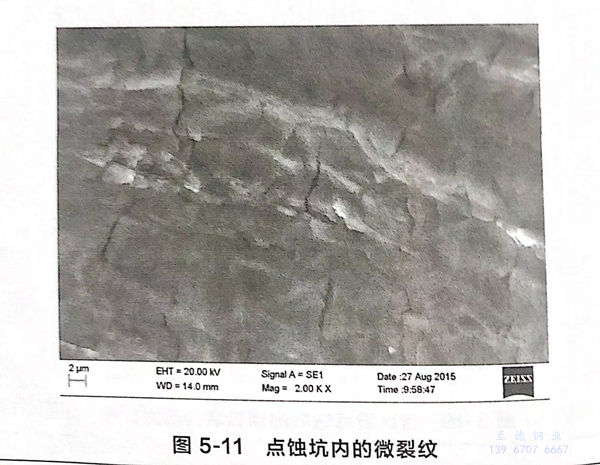

把圖5-1(c)放(fang)大,發現點蝕坑底(di)部(bu)存在(zai)很多長度為6~8μm的(de)微裂(lie)(lie)紋(wen)(wen),這(zhe)些微裂(lie)(lie)紋(wen)(wen)都垂直(zhi)于(yu)拉(la)伸方向,如圖5-11所示。產(chan)生(sheng)(sheng)多條裂(lie)(lie)紋(wen)(wen)的(de)原因是:點蝕坑底(di)部(bu)較(jiao)(jiao)平(ping)坦,應力集中程度幾乎相同(tong),只要(yao)在(zai)比較(jiao)(jiao)薄弱的(de)位置就產(chan)生(sheng)(sheng)位錯滑移,進而產(chan)生(sheng)(sheng)微裂(lie)(lie)紋(wen)(wen)。最(zui)終,同(tong)一(yi)面的(de)微裂(lie)(lie)紋(wen)(wen)匯(hui)聚成一(yi)條裂(lie)(lie)紋(wen)(wen),成為主裂(lie)(lie)紋(wen)(wen)的(de)起源(yuan)。

二(er)、應力腐蝕裂紋擴展概(gai)率分析

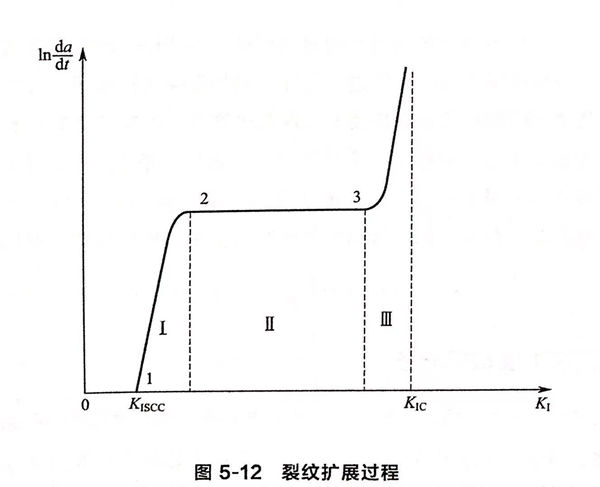

應(ying)力(li)腐蝕裂紋擴展(zhan)過(guo)程(cheng)具有(you)“三段(duan)”式特(te)點(dian),裂紋擴展(zhan)速率(lv)與應(ying)力(li)強度因子之(zhi)間的(de)關系如圖5-12所示。

在第Ⅰ階段,da/dt隨Ki增大而快速增加,該階段力學因素起主要作用,用時較短;第Ⅱ階段,da/dt比較穩定,幾乎與Ki無關,裂紋擴展速率不隨力學因素的變化而改變,完全由電化學條件決定,用時較長。第Ⅲ階段,裂紋擴展速率快速增加直至斷裂。

1. 裂紋擴展(zhan)速率估算

應(ying)力(li)腐蝕裂(lie)紋擴展受(shou)環境、應(ying)力(li)狀態以及材(cai)料微觀結構和(he)(he)性能等眾(zhong)多(duo)因(yin)素影(ying)響,不(bu)同情況下(xia)的(de)(de)(de)擴展速率不(bu)盡相(xiang)同。到目前為止,裂(lie)紋擴展速率的(de)(de)(de)預測仍是(shi)應(ying)力(li)腐蝕研究的(de)(de)(de)重點和(he)(he)難點。目前,大多(duo)數(shu)(shu)裂(lie)紋擴展模(mo)(mo)型(xing)(xing)針對核電設備在(zai)高溫水環境中(zhong)的(de)(de)(de)開裂(lie),Shoji模(mo)(mo)型(xing)(xing)和(he)(he)Clark模(mo)(mo)型(xing)(xing)是(shi)兩(liang)個最具代表性的(de)(de)(de)定量預測模(mo)(mo)型(xing)(xing)。Shoji模(mo)(mo)型(xing)(xing)完全基于理論推導而(er)獲得,模(mo)(mo)型(xing)(xing)中(zhong)涉及的(de)(de)(de)變量較多(duo),雖然能夠分析各種環境、材(cai)料和(he)(he)力(li)學因(yin)素對裂(lie)紋擴展速率的(de)(de)(de)影(ying)響,但公式非常(chang)復(fu)雜,解(jie)析和(he)(he)計算困難,且(qie)公式中(zhong)包含很(hen)多(duo)材(cai)料參數(shu)(shu)和(he)(he)電化學參數(shu)(shu),組(zu)合后所代表的(de)(de)(de)物(wu)理意義(yi)不(bu)夠清晰,定量化后的(de)(de)(de)精(jing)度難以保證(zheng),因(yin)此與工程(cheng)應(ying)用距離較遠。

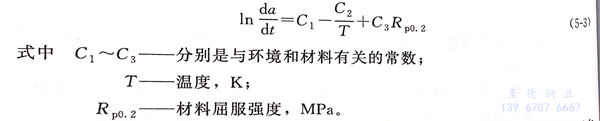

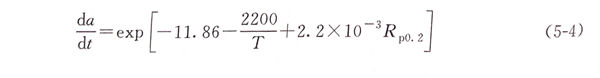

Clark模(mo)型是針對不同材(cai)料,根據(ju)實驗數據(ju)得到的(de)(de)一種經驗模(mo)型,模(mo)型中(zhong)考(kao)慮了溫度和材(cai)料的(de)(de)屈服強度對裂紋(wen)擴展速率的(de)(de)影(ying)響。Clark模(mo)型通用表達式為:

由于Clark模(mo)型中參數較少,且溫度(du)和屈服強度(du)較容易測得,因(yin)此該(gai)模(mo)型在實際工(gong)程中得到了廣泛采(cai)用。本節便采(cai)用Clark模(mo)型研究奧氏(shi)體不銹鋼的(de)裂紋(wen)擴展(zhan)速率(lv)問題。

由于不同環境中的裂紋擴展速率很難采用統一的Clark模型表達式,所以本節對高溫低CI-濃度環境中裂紋擴展進行研究。例如管殼式換熱器,殼程介質一般為軟化水,介質中Cl-濃度很低,即使Cl-在換熱管與管板間的縫隙內富集,其濃度相對于飽和鹽溶液中的仍然很低,換熱管的工作溫度一般在200℃以上。因此,可認為換熱管所處的環境是高溫低Cl-濃度環境。基于式(5-3),根據文獻的試驗數據,擬合得到了裂紋擴展速率與溫度、屈服強度之間的關系式:

2.裂紋擴展概率(lv)分(fen)析

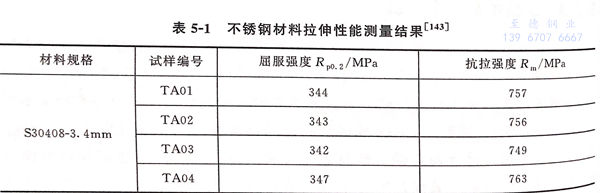

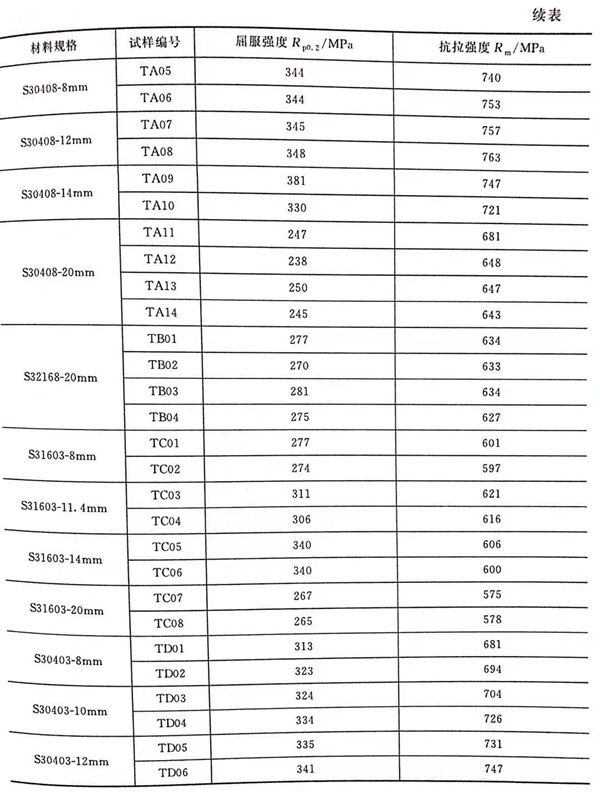

考慮到式(5-4)中參數T和Rp0.2的不確定性,裂紋擴展速率da/dt具有一定的隨機性。從第4章的研究可知,溫度T可認為是服從正態分布的隨機變量。蘇成功對不同厚度不同牌號的奧氏體不銹鋼力學性能進行了測試,測量結果如表5-1所示。

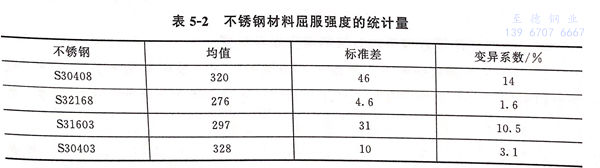

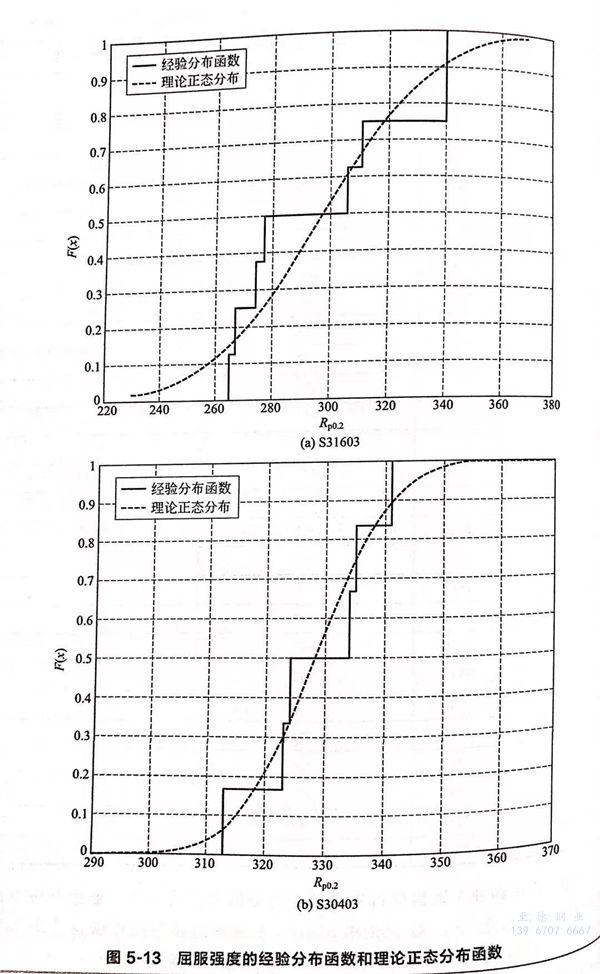

對表5-1中四種不銹鋼材料屈服強度的分散性進行分析。通過分析發現,在顯著性水平0.05下,316L不銹鋼和304L不銹鋼的屈服強度服從正態分布,如圖5-13所示;受板厚度的影響,304不銹鋼屈服強度的分布規律不明顯。四種不銹鋼屈服強度的統計量計算結果如表5-2所示,由于321不銹(xiu)鋼材料只涉及了一種板厚,因此屈服強度的變異系數較小;其他材料涉及了多種板厚,屈服強度的變異系數較大;如果只考慮一種板厚時,屈服強度的變異系數較小,在0.6%~2%之間。

基于以上分析,可認為奧氏體不銹鋼的屈服強度服從正態分布(μRp0.2, σ2Rp0.2),這和文獻中的結果是一致的。根據T和Rp0.2的分布函數就可以確定da/dt的概率分布。

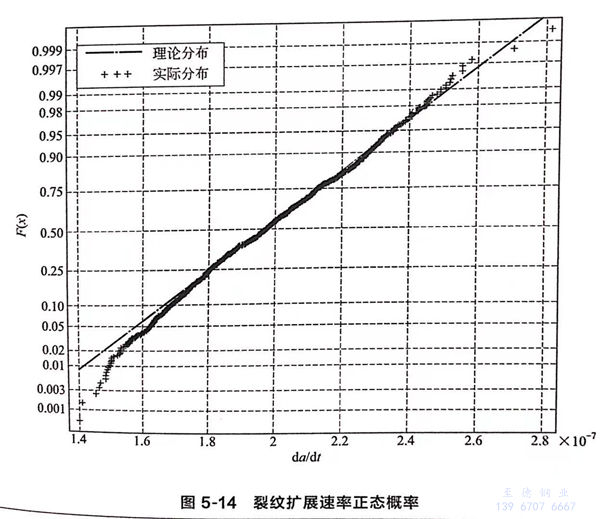

當然,除了以上兩個參數,裂紋擴展的隨機性還與環境波動、應力波動以及材料成分和性能的微小差別有關。以T~N(240,4.52)、Rp0.2~N(320,462)為例,得到了裂紋擴展速率的正態概率圖,如圖5-14所示。僅從圖中觀察發現,裂紋擴展速率近似服從正態分布,但經檢驗,在顯著性水平α=0.05下裂紋擴展速率為正態分布的假設是不正確的。

三、總結(jie)

本次主(zhu)要討論了(le)點蝕坑內裂紋的萌生以及擴展(zhan)。

①. 觀(guan)察了(le)(le)點蝕(shi)(shi)坑(keng)的(de)形貌(mao),測量了(le)(le)點蝕(shi)(shi)坑(keng)的(de)尺(chi)寸。采用有(you)限元方法計(ji)算了(le)(le)點蝕(shi)(shi)坑(keng)內的(de)應(ying)力(li)集中系(xi)數(shu),得到了(le)(le)點蝕(shi)(shi)坑(keng)不同尺(chi)寸對力(li)集中系(xi)數(shu)的(de)影(ying)響規律。從應(ying)力(li)角度(du)出發,分析了(le)(le)應(ying)力(li)集中與裂紋萌生之間的(de)關系(xi)。

②. 根據Clark公式,采用文獻中的試驗數據,擬合得到高溫低濃度Cl-環境中應力腐蝕裂紋擴展速率公式。

③. 得(de)到(dao)了(le)材料(liao)屈服強(qiang)度的分布函數,對(dui)應力腐蝕(shi)裂紋擴展的隨機性進行了(le)分析(xi)。