不銹鋼管坯(pi)料原始表面的質量與潤滑劑的好(hao)壞(huai)并(bing)列為(wei)決定香蕉視頻app下載蘋果版:擠壓不銹鋼管表(biao)面質量的兩個基(ji)本因(yin)素。據(ju)擠(ji)壓香蕉視頻app下載蘋果版:321不銹鋼管時,采用(yong)不同(tong)原(yuan)始表(biao)面(mian)粗(cu)糙度的(de)(de)(de)管坯(pi)和(he)各種黏(nian)度的(de)(de)(de)潤(run)滑(hua)劑(ji)進(jin)行的(de)(de)(de)試驗表(biao)明,從表(biao)面(mian)上帶(dai)有環狀(zhuang)切口和(he)車床粗(cu)加工痕跡(ji)的(de)(de)(de)坯(pi)料擠壓后得到(dao)的(de)(de)(de)不銹鋼管表(biao)面(mian)質量(liang)不取(qu)決(jue)于所使(shi)用(yong)的(de)(de)(de)潤(run)滑(hua)劑(ji)。其表(biao)面(mian)都具有拉裂類型均(jun)勻(yun)交替(ti)的(de)(de)(de)缺陷。提高原(yuan)始管坯(pi)表(biao)面(mian)光潔度能使(shi)管材的(de)(de)(de)外(wai)表(biao)面(mian)以及(ji)內(nei)表(biao)面(mian)的(de)(de)(de)質量(liang)得到(dao)改(gai)善。如果同(tong)時采用(yong)最佳(jia)黏(nian)度的(de)(de)(de)潤(run)滑(hua)劑(ji),則在較小的(de)(de)(de)耗費下就能獲得最好的(de)(de)(de)結果。

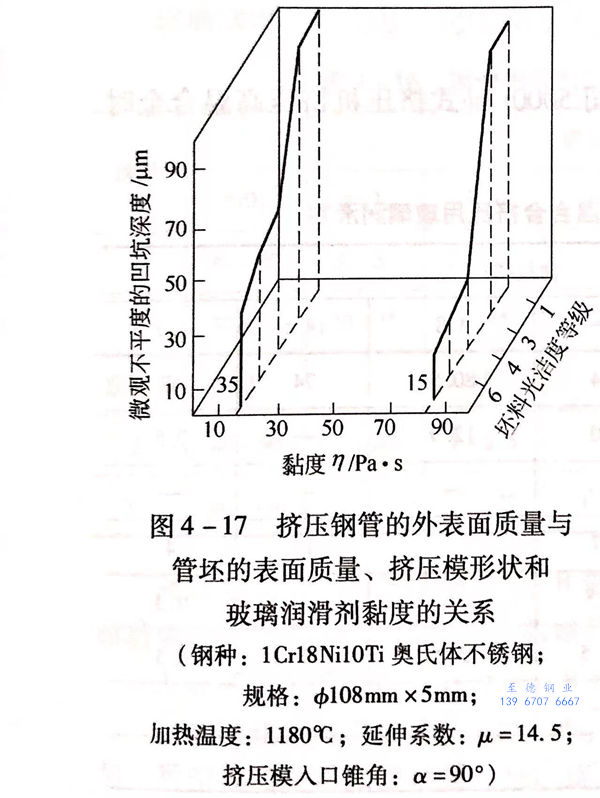

從圖4-17中的數據可以看出,當管坯表面粗糙度由粗加工減小到1.25~2.5μm時,321不銹鋼管(guan)表面的微觀凹凸不平的深度在使用黏度為70~100Pa·s的玻璃潤滑劑時由100μm減小到15μm.而用黏度為15~25Pa·s的玻璃潤滑劑時,其不平的深度由100μm減小到35μm。但是,由表面粗糙度為10~20μm的管坯用第一種玻璃潤滑劑擠壓的不銹鋼管表面質量比由表面粗糙度為1.25~2.5μm的管坯用第二種玻璃潤滑劑擠壓的不銹鋼管表面質量高,微觀凹凸不平的深度值相應等于23μm和35μm。因此,為了獲得高質量表面的鋼管必須采用表面加工光潔的管坯,同時也包括坯料的前端面加工的粗糙度不超過5~10μm,并與最佳黏度的潤滑劑相配合作用。對有特殊質量要求的擠壓制品,應將坯料表面粗糙度減小到1.25~2.5μm。

當提高不(bu)銹鋼(gang)管坯(pi)的表面質量時,使擠壓力減小5%~10%,這是由于隨著擠壓力峰值高度的降低,帶入變形區內的潤滑劑厚度對于摩擦表面較充分的屏幕作用的結果,也是較大黏度(n=70Pa·s)的潤滑劑相應于較小的擠壓力的結果。將不銹鋼管坯送入擠壓筒之前,用于空心坯外表面滾涂的潤滑劑對擠壓后不銹鋼管表面質量沒有明顯的影響。但是用不同的玻璃潤滑劑擠壓的321不銹鋼管表面質量顯示出不同的效果。可以認為,當選擇滾涂用玻璃潤滑劑時,其基本要求是要保證克服黏性阻力時的最低擠壓力的消耗。采用黏度不大于25Pa·s的玻璃潤滑劑能達到滿意的結果。同時,潤滑墊的存在對擠壓結果有明顯的影響。采用帶分離弓形體的潤滑墊,雖然不銹鋼管坯外表面有玻璃潤滑劑,卻仍然導致金屬的環傷和不銹鋼管表面的擦傷,以及模具表面出現類似的擦傷。