不銹鋼薄板成型技術主要是由沖壓模具、薄板材料以及潤滑幾部分組成,找出這些組成部分間的相互關系并且將其應用是成型技術的發展方向。這個方向就是指要研究材料的成型性能,以使沖壓技術達到高速、連續而又穩定的作業,以及通過收集各種形狀的成型實例來研究不同形狀和尺寸的成型的難易程度。

不銹(xiu)鋼薄(bo)板的成型工藝和其他金屬薄板成型工藝均包括有沖壓(沖裁、彎曲、拉深等)、脹形、翻邊、擴孔、局部成型、旋壓、旋薄和輥式冷彎成型等基本成型工藝。然而,沖壓成型是不(bu)銹鋼板、帶成型的最基本冷成型方式。

不銹鋼的(de)成(cheng)型與其他金(jin)屬成(cheng)型相比有以(yi)下特性:

①. 強度較高;

②. 對加工硬化敏感(gan)性較高;

③. 耐磨性較好;

④. 黏結的(de)可能(neng)性較大(da);

⑤. 導熱性較低。

所(suo)有不銹鋼成型(xing)所(suo)需(xu)要(yao)的(de)成型(xing)力比相同厚度(du)的(de)低合金(jin)鋼和普通碳(tan)鋼都要(yao)大(da)。這主要(yao)是由于它們有相對高的(de)屈服(fu)強度(du)的(de)緣故。

一般情況下,不(bu)(bu)銹鋼(gang)(gang)成(cheng)(cheng)型(xing)所(suo)需要(yao)的(de)力(li)是普通鋼(gang)(gang)的(de)兩倍(bei),而且(qie)不(bu)(bu)同的(de)不(bu)(bu)銹鋼(gang)(gang)鋼(gang)(gang)種,成(cheng)(cheng)型(xing)所(suo)需要(yao)的(de)動力(li)有(you)極大的(de)差別。如奧氏(shi)體不(bu)(bu)銹鋼(gang)(gang)因為加工硬化速度(du)快,不(bu)(bu)僅(jin)需要(yao)更大的(de)初始(shi)成(cheng)(cheng)型(xing)力(li),而且(qie)在成(cheng)(cheng)型(xing)過(guo)程中還需要(yao)更多(duo)的(de)成(cheng)(cheng)型(xing)力(li)。

在評(ping)價不(bu)銹鋼鋼板的(de)成(cheng)(cheng)型(xing)加工性(xing)(xing)(xing)(xing)時,一(yi)般是以綜(zong)(zong)合(he)成(cheng)(cheng)型(xing)性(xing)(xing)(xing)(xing)能來標(biao)(biao)志(zhi)(zhi)。綜(zong)(zong)合(he)成(cheng)(cheng)型(xing)性(xing)(xing)(xing)(xing)能是由標(biao)(biao)志(zhi)(zhi)斷裂極限的(de)抗(kang)(kang)斷裂性(xing)(xing)(xing)(xing)(深沖性(xing)(xing)(xing)(xing)能、凸緣成(cheng)(cheng)型(xing)性(xing)(xing)(xing)(xing)能、邊部延伸(shen)性(xing)(xing)(xing)(xing)能、彎曲(qu)性(xing)(xing)(xing)(xing)能)、標(biao)(biao)志(zhi)(zhi)成(cheng)(cheng)型(xing)模具和材料相配(pei)合(he)的(de)抗(kang)(kang)起皺性(xing)(xing)(xing)(xing),標(biao)(biao)志(zhi)(zhi)成(cheng)(cheng)型(xing)結束卸(xie)載(zai)后(hou)固定(ding)形(xing)狀(zhuang)的(de)固定(ding)性(xing)(xing)(xing)(xing)等組成(cheng)(cheng)。

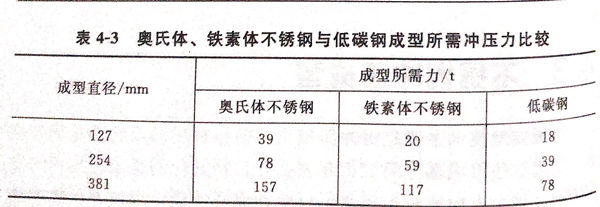

在表4-3中列出了奧氏體、鐵素體不銹鋼與(yu)低碳鋼成型所必需沖壓力(li)的比較(jiao)。

成塑時,用于奧(ao)氏體(ti)鋼坯料(liao)的夾緊力(li),要比用于鐵素體(ti)鋼或低碳鋼的大得(de)多。