Cr13型不銹鋼因含有大量鉻元素,過冷奧氏體的穩定性較高,因此這類不銹鋼高溫加熱后在空氣中冷卻即可以獲得馬氏體組織。鍛后如冷卻較快(在空氣中冷卻),由于變形的殘余應力及組織轉變的共同影響,常會使鍛件表面產生裂紋,這種開裂傾向因鋼中碳含量增高而增大,因此對這類鋼鍛后應緩慢冷卻,并及時地進行軟化處理。

Cr13型不銹鋼的軟化處理(li)可以兩種方(fang)式進(jin)行:

1. 高溫回(hui)火

將鍛件加熱至700~800℃保溫2~6h后空冷,對形狀簡單的鍛件基本上可避免鍛造裂紋。12Cr13鋼高溫回火后的硬度為170~200HB,20Cr13、30Cr13、40Cr13鋼為200~230HB。

2. 完全退火(huo)

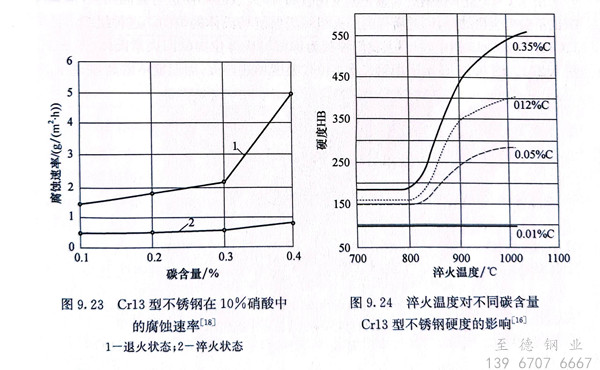

將鍛件(jian)加熱至840~900℃(較(jiao)常用的(de)(de)(de)為860℃)保溫2~4h以(yi)(yi)后,以(yi)(yi)不(bu)大于25℃/h的(de)(de)(de)速率冷卻(que)至600℃后空冷,12Cr13與20Cr13鋼(gang)(gang)(gang)的(de)(de)(de)硬度可降至170HB以(yi)(yi)下,30Cr13與40Cr13鋼(gang)(gang)(gang)可降至217HB以(yi)(yi)下。退火后的(de)(de)(de)Cr13型(xing)不(bu)銹鋼(gang)(gang)(gang)的(de)(de)(de)耐蝕性能(neng)比較(jiao)低,尤其是(shi)碳(tan)含量(liang)較(jiao)高的(de)(de)(de)鋼(gang)(gang)(gang)更(geng)是(shi)如此(ci)(圖9.23)。這是(shi)因為退火的(de)(de)(de)鋼(gang)(gang)(gang)中存(cun)在大量(liang)的(de)(de)(de)碳(tan)化鉻(ge)(ge),不(bu)僅使固溶(rong)體(ti)中的(de)(de)(de)鉻(ge)(ge)含量(liang)降低,并且這些碳(tan)化鉻(ge)(ge)顆粒與基體(ti)構成許多微電池,加速了鋼(gang)(gang)(gang)的(de)(de)(de)腐蝕。

為了保證這類鋼有高的耐腐蝕性,Cr13型不銹鋼都是經過淬火-回火以后才使用的。這類鋼熱處理的可能性取決于γ→α相變的存在與否。含碳0.01%的06Cr13鋼由于不存在γ→α相變,不能通過淬火強化,而含碳0.35%的40Cr13鋼,高于800℃加熱(鋼的Ac1=800℃)淬火后得到馬氏體組織,可以顯著地得到強化。含碳在這兩者之間的鋼,由于y→α相變不完全,淬火強化效果則較小一些。

這類(lei)鋼(gang)(gang)在淬(cui)(cui)火(huo)(huo)(huo)加(jia)熱時(shi),隨加(jia)熱溫(wen)度(du)的(de)(de)升高(gao),碳(tan)化物(wu)(wu)逐(zhu)漸溶解,淬(cui)(cui)火(huo)(huo)(huo)后(hou)硬(ying)度(du)升高(gao),見圖(tu)9.24。30Cr13與(yu)40Cr13兩(liang)種鋼(gang)(gang)的(de)(de)碳(tan)含(han)量較高(gao),淬(cui)(cui)火(huo)(huo)(huo)溫(wen)度(du)也應高(gao)些,可保證碳(tan)化物(wu)(wu)充分溶解而得(de)到高(gao)硬(ying)度(du)。但如將溫(wen)度(du)提得(de)過高(gao)(超過1050℃),回(hui)火(huo)(huo)(huo)時(shi)碳(tan)化物(wu)(wu)的(de)(de)析出過程強(qiang)烈(lie),使鋼(gang)(gang)的(de)(de)耐腐蝕性(xing)能降(jiang)低(圖(tu)8.17)。30Cr13與(yu)40Cr13鋼(gang)(gang)淬(cui)(cui)火(huo)(huo)(huo)后(hou)的(de)(de)硬(ying)度(du)一(yi)般為51~56HRC,組織(zhi)為馬氏體及(ji)(ji)碳(tan)化物(wu)(wu)。應該(gai)指出的(de)(de)是(shi),Cr13型不銹鋼(gang)(gang)導(dao)熱性(xing)低,淬(cui)(cui)火(huo)(huo)(huo)時(shi)應緩慢加(jia)熱或經(jing)過預熱再(zai)加(jia)熱至淬(cui)(cui)火(huo)(huo)(huo)溫(wen)度(du)。對于含(han)碳(tan)較高(gao)的(de)(de)30Cr13與(yu)40Cr13鋼(gang)(gang),加(jia)熱時(shi)應該(gai)注(zhu)意防止(zhi)表面脫碳(tan),因為脫碳(tan)的(de)(de)結果可使表面層(ceng)出現(xian)鐵素體及(ji)(ji)粗晶(jing)粒組織(zhi),使淬(cui)(cui)火(huo)(huo)(huo)后(hou)硬(ying)度(du)降(jiang)低。