半奧(ao)氏體沉淀硬(ying)化不銹(xiu)鋼(gang)的一個(ge)重(zhong)要特征是多種多樣的處理(li)狀態,通(tong)過這些(xie)處理(li)方式可以調整(zheng)各(ge)種相變過程以得到預期的性能。

1. 固溶處理(li)

固溶處理后稱為A狀態(austenization),通常加熱至1050℃,使碳及合金元素全部溶入奧氏體中以充分發揮它們的作用,冷至室溫后的組織為奧氏體加少量δ鐵素體。固溶處理有時稱為退火處理。固溶處理后鋼的強度最低,可進行成形加工,是這類鋼的一種主要供貨狀態。固溶處理溫度直接影響鋼的Ms~Mf范圍的位置,降低固溶溫度使Ms~Mf位置升高。調整固溶處理溫度可以做到精確調整Ms~Mf位置。

2. 冷處理

半奧氏體沉淀硬化不銹鋼在成分設計時將Ms~Mf位置控制在略低于零度的溫度,冷卻至-70℃以下(-73℃)便可完成奧氏體向馬氏體的轉變。成分一定時,可通過改變固溶溫度調整Ms~Mf位置。冷處理也稱為R處理(Refrigera-tion)。

3. 奧氏(shi)體調整處理

半奧氏體沉淀硬化不銹鋼處于A狀態后可通過調整處理(conditioning)使自奧氏體中析出碳化物等,降低奧氏體中的碳及合金元素含量,升高Ms~Mf位置,使之在冷至室溫或經冷處理后得到完全馬氏體轉變。調整處理可分為較低溫度調整處理(或稱一次回火處理)和高溫調整處理。調整處理又稱T狀態處理。

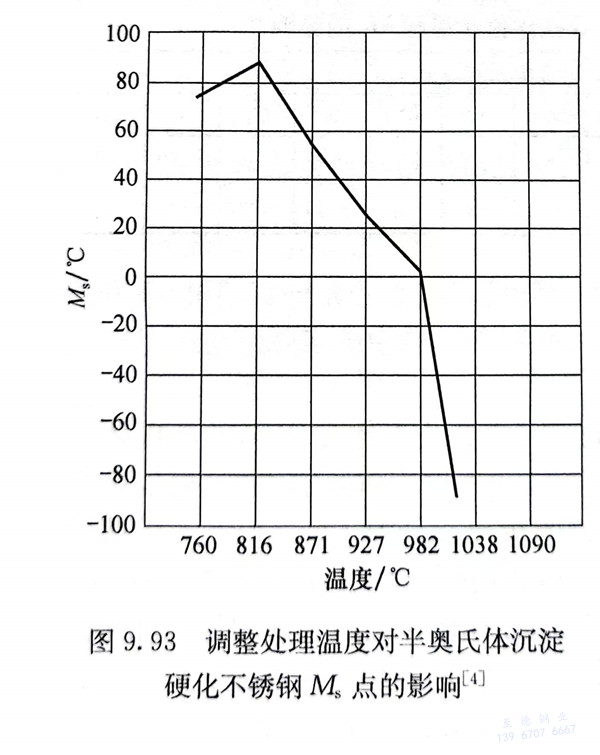

較低溫度調整處理采用加熱A狀態的鋼降至較低的溫度來調節Ms點,使鋼在室溫下獲得必要的馬氏體含量,然后通過時效進一步強化。圖9.93為調整處理溫度對這類鋼Ms點的影響示例。在700~800℃溫度范圍內,碳化物析出孕育期很短,析出速率和析出量最大,冷卻時Ms點升高最有效。經調整處理后,17-7PH和PH15-7Mo鋼的Ms點從低于-100℃增高至70℃以上,冷至室溫得到M+γ+δ組織,鋼中的殘余奧氏體在隨后加熱到500℃以上時效才完全分解。這種工藝較簡單,但在較低溫調整處理時,沿晶碳化物的析出降低了鋼的塑韌性。為彌補這一缺點,一般采用較高的時效溫度。

應指出,自較(jiao)低溫(wen)(wen)度調整處理后(hou)冷至室溫(wen)(wen)的(de)過程應在1小(xiao)時內連續(xu)冷卻完(wan)成(cheng),緩(huan)慢冷卻或途中保溫(wen)(wen)都會導致奧氏(shi)體的(de)穩定化和最(zui)終馬氏(shi)體相變不完(wan)全。

高溫調整處理的溫度選擇應使鋼的Ms點在室溫附近,而以略低于室溫為宜。例如17-7PH鋼,經1065℃固溶處理后,Ms點約低于室溫,Mf點低于-120℃,由于Ms和Mf點過低,只有經過-130℃甚至更低溫度的冷處理才能得到足夠含量的馬氏體。經固溶處理后采取950℃高溫調整處理,此時有一定數量的碳化物析出,Ms~Mf范圍升高,Ms點約為60℃,Mf點約-80℃,冷到室溫時得到部分馬氏體,不影響零件的沖壓加工,然后進一步冷卻到-73℃就可以得到主要是馬氏體的組織。這種方法處理后,由于晶界上只有少量碳化物析出,時效后仍能保證良好的塑性和較高的強度。此外,由于調整處理的加熱溫度較高,奧氏體(以后的馬氏體)中的碳及合金元素含量增加,也增加了鋼的強度。

4. 冷變形

冷變形明顯提高Ms點,促進馬氏體的轉變。通常10%~25%冷軋變形可使Ms點升至室溫以上,高變形量還可以使鋼的強度達到超高強度鋼的水平。冷變形起到調整處理的作用,隨后無須再進行冷處理而直接進行時效處理。冷變形也稱為C狀態(cold work),這種方法適用于板材生產。

5. 時(shi)效(xiao)處理

時(shi)(shi)效處(chu)理也稱(cheng)為H狀態(hardening),是最終一(yi)道熱處(chu)理工序,并由(you)此獲(huo)得預期的力學(xue)性(xing)能。當鋼(gang)發生馬氏體相(xiang)變,時(shi)(shi)效溫度高于400℃后(hou),視鋼(gang)中(zhong)添加(jia)合(he)金元素的不同而析出各種強化相(xiang),大多(duo)在400~500℃達(da)到時(shi)(shi)效硬化峰值,繼續提高回火溫度將產生過時(shi)(shi)效。

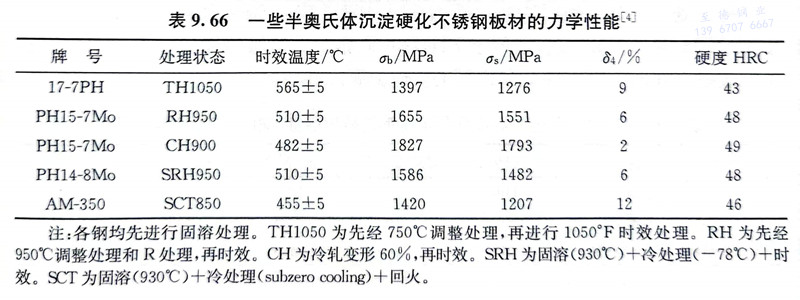

上(shang)述(shu)各種狀態(tai)的(de)組合可使這類(lei)鋼(gang)獲得所(suo)要求(qiu)的(de)力(li)學性能和(he)使用性能。表9.66為(wei)一些半奧氏體沉淀硬化不(bu)銹鋼(gang)的(de)力(li)學性能。