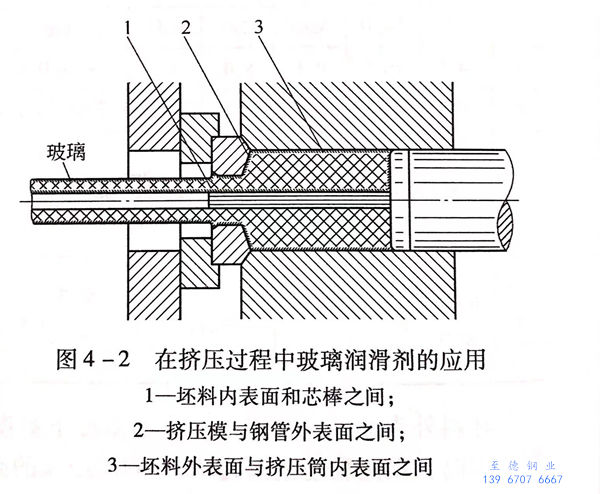

不銹鋼管(guan)坯料在(zai)臥(wo)式液壓(ya)擠壓(ya)機上擠壓(ya)時香蕉視頻app下載蘋果版:玻璃潤滑劑的(de)工作(zuo)表(biao)面(mian)如圖(tu) 4-2 所示。由圖(tu)示可知,擠壓(ya)時的(de)潤(run)滑(hua)面(mian)主要有以下3個:

1. 不銹鋼管坯料(liao)內(nei)表面與(yu)芯(xin)棒之間(jian)的(de)潤(run)滑;

2. 不銹鋼管外(wai)表面與擠壓模之間的潤滑(hua);

3. 不銹鋼管坯料(liao)外表面(mian)與擠壓筒(tong)內。

不銹鋼管坯料(liao)外表面的潤滑是借助于在線的“玻璃滾板”。而坯料內表玻璃面的潤滑仍然是采用半圓形長勺,擠壓模的潤滑采用玻璃墊。

玻璃潤滑劑做成在臥式擠壓機上生產不銹鋼管和型鋼時用的潤滑墊,在與加熱的擠壓坯料接觸時局部熔化后,玻璃墊能夠保證潤滑劑連續地供應到變形區內。未與變形金屬接觸的玻璃層作為“儲存”,以保障擠壓在較沉重的負荷下持續進行。玻璃具有低的導熱系數,并在正確選擇參數的條件下,可靠地防止工具與變形金屬的接觸和過熱,提高了工具的耐熱性與獲得較長的復雜斷面擠壓材的可能性。同時,完全消除了擠壓制品表面增碳的危險性。

在不同的變(bian)形條件下,采用具有不同化學成分(fen)的玻(bo)璃(li)潤滑(hua)劑(ji),其(qi)成分(fen)決定(ding)(ding)了它具有的基本性能,即熔化溫度范圍(wei)(wei)及其(qi)黏度。擠壓時玻(bo)璃(li)潤滑(hua)劑(ji)的成分(fen)選擇,應使其(qi)黏度在指(zhi)定(ding)(ding)的變(bian)形溫度下,處(chu)于1~200Pa·s的范圍(wei)(wei)內。

不銹(xiu)鋼管坯料(liao)的(de)外表面(mian)潤滑采(cai)用(yong)與坯料(liao)穿(擴(kuo))孔時(shi)相(xiang)同(tong)的(de)潤滑劑(ji)。有(you)時(shi),為了改善擠(ji)壓(ya)開始時(shi)的(de)金屬流動和降(jiang)低(di)峰值擠(ji)壓(ya)力,采(cai)用(yong)“多層玻璃(li)潤滑墊”。在(zai)這種情況下,擠(ji)壓(ya)模一(yi)面(mian)與有(you)較低(di)黏度(20~30Pa·s)的(de)玻璃(li)潤滑層相(xiang)接(jie)觸,而在(zai)高(gao)溫坯料(liao)的(de)一(yi)邊,則以具有(you)較難熔的(de)黏度較高(gao)(<100Pa·s或更低(di))的(de)玻璃(li)潤滑層相(xiang)接(jie)觸。

除了采用(yong)單(dan)一型的(de)(de)玻(bo)璃潤(run)滑劑(ji)(ji)(ji)(ji)(ji)之外,還可(ke)以(yi)根據使(shi)用(yong)要求,采用(yong)帶有改(gai)變潤(run)滑劑(ji)(ji)(ji)(ji)(ji)性能的(de)(de)添加(jia)劑(ji)(ji)(ji)(ji)(ji)的(de)(de)玻(bo)璃潤(run)滑劑(ji)(ji)(ji)(ji)(ji)。例如(ru),在玻(bo)璃與固態的(de)(de)耐磨材料、石墨、二硫化(hua)(hua)(hua)鉬或(huo)氮化(hua)(hua)(hua)硼的(de)(de)配比中,玻(bo)璃可(ke)以(yi)作為(wei)潤(run)滑劑(ji)(ji)(ji)(ji)(ji)的(de)(de)基礎,或(huo)黏(nian)合添加(jia)劑(ji)(ji)(ji)(ji)(ji),其數量在混合物重(zhong)量的(de)(de)40%~90%內變化(hua)(hua)(hua)。為(wei)了提高隔(ge)熱性能,有時向(xiang)玻(bo)璃潤(run)滑劑(ji)(ji)(ji)(ji)(ji)中加(jia)入石棉或(huo)者(zhe)使(shi)在熔化(hua)(hua)(hua)的(de)(de)潤(run)滑劑(ji)(ji)(ji)(ji)(ji)中易形(xing)成孔(kong)穴的(de)(de)膨(peng)脹添加(jia)劑(ji)(ji)(ji)(ji)(ji),以(yi)此來(lai)降低(di)潤(run)滑劑(ji)(ji)(ji)(ji)(ji)的(de)(de)導熱性。

法國的有關專家還曾(ceng)建(jian)議向玻(bo)璃(li)潤滑劑(ji)(ji)中(zhong)加(jia)入(ru)以下(xia)的一種金屬:銅、鉛、鋅、鎳、鐵、鋁(lv)的粉末,數量(liang)為3%~30%,金屬微粒(li)均(jun)勻地分布(bu)在(zai)玻(bo)璃(li)潤滑劑(ji)(ji)層中(zhong),能使(shi)玻(bo)璃(li)潤滑劑(ji)(ji)從擠(ji)壓(ya)制品表(biao)面上容(rong)易去除。國外(wai)在(zai)擠(ji)壓(ya)不銹鋼管時,高(gao)溫工業玻(bo)璃(li)得到(dao)了(le)應用。其使(shi)用的擠(ji)壓(ya)溫度為1100~1200℃。

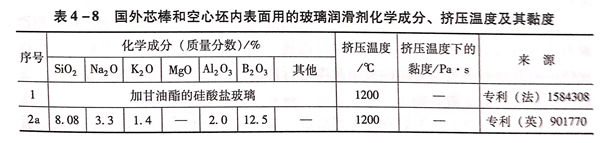

下面是原蘇(su)聯國家(jia)玻(bo)(bo)璃(li)研究(jiu)所,原全蘇(su)管(guan)材研究(jiu)所和(he)(he)尼科波爾南方鋼(gang)管(guan)廠等單位聯合(he)進行不銹(xiu)(xiu)鋼(gang)管(guan)擠(ji)壓潤滑(hua)劑(ji)的(de)(de)(de)試驗研究(jiu)所取(qu)得的(de)(de)(de)部分成果。為(wei)了(le)(le)潤滑(hua)不銹(xiu)(xiu)鋼(gang)管(guan)空(kong)心坯的(de)(de)(de)表面,采用(yong)了(le)(le)專門成分的(de)(de)(de)玻(bo)(bo)璃(li)和(he)(he)窗玻(bo)(bo)璃(li)。為(wei)了(le)(le)擠(ji)壓不銹(xiu)(xiu)鋼(gang)管(guan)時芯(xin)棒(bang)的(de)(de)(de)潤滑(hua),用(yong)窗玻(bo)(bo)璃(li)和(he)(he)金屬加工溫在下可(ke)揮發(fa)(fa)液體組成的(de)(de)(de)懸浮液。為(wei)了(le)(le)改善懸浮液的(de)(de)(de)使(shi)用(yong)能、在其中添加發(fa)(fa)膠硅酸鈉(na)或黃著膠和(he)(he)硅酸鈉(na)的(de)(de)(de)混合(he)物(表 4-8)。

在擠壓(ya)難熔(rong)金屬時,使用特殊的(de)(de)(de)潤滑劑(ji)的(de)(de)(de)粉(fen)術(shu)相(xiang)的(de)(de)(de)于地日涂加(jia)劑(ji)組成的(de)(de)(de)懸浮液(ye)態潤滑劑(ji)。在空心坯內(nei)表面(mian)和擠壓(ya)芯棒表面(mian)直接用刷(shua)子將懸浮液(ye)態的(de)(de)(de)潤滑劑(ji)條在其上(shang)面(mian),作為芯棒和空心坯料的(de)(de)(de)內(nei)表面(mian)之間的(de)(de)(de)潤滑。

擠(ji)壓模(mo)的(de)(de)(de)潤滑(hua)(hua)采用(yong)(yong)(yong)由各種潤滑(hua)(hua)劑(ji)制(zhi)(zhi)作(zuo)成的(de)(de)(de)“潤滑(hua)(hua)墊(dian)”。在鋼(gang)管(guan)和型材擠(ji)壓時(shi),作(zuo)為潤滑(hua)(hua)劑(ji)應(ying)用(yong)(yong)(yong)得(de)最多的(de)(de)(de)還是在擠(ji)壓溫度(du)范(fan)圍(wei)內黏(nian)度(du)為80~100Pa·s的(de)(de)(de)玻璃(li)潤滑(hua)(hua)劑(ji)。采用(yong)(yong)(yong)低黏(nian)度(du)的(de)(de)(de)玻璃(li)(<50Pa·s)會(hui)導致玻璃(li)墊(dian)急速熔化以(yi)及熔化了(le)的(de)(de)(de)玻璃(li)從變形區流(liu)(liu)失。如變形區內有過(guo)剩(sheng)數量(liang)的(de)(de)(de)液態潤滑(hua)(hua)劑(ji)會(hui)引起流(liu)(liu)動時(shi)“堆積”。液態潤滑(hua)(hua)劑(ji)被(bei)壓入塑性(xing)金(jin)屬(shu)(shu)的(de)(de)(de)結果(guo),則導致鋼(gang)管(guan)表面形成“橘(ju)子(zi)皮”缺陷,或(huo)在制(zhi)(zhi)品(pin)(pin)上(shang)形成“麻(ma)點麻(ma)坑”缺陷。過(guo)厚的(de)(de)(de)流(liu)(liu)體潤滑(hua)(hua)劑(ji)膜(mo)是不(bu)穩(wen)定的(de)(de)(de),并且會(hui)周期性(xing)地遭到(dao)破(po)壞(huai)而導致制(zhi)(zhi)品(pin)(pin)表面出(chu)現(xian)(xian)裂紋或(huo)變形金(jin)屬(shu)(shu)上(shang)產生壓痕。可見,潤滑(hua)(hua)膜(mo)的(de)(de)(de)厚度(du)的(de)(de)(de)增加(jia)有一個(ge)“極限值”,當達到(dao)或(huo)超過(guo)這(zhe)個(ge)極限時(shi),潤滑(hua)(hua)膜(mo)破(po)壞(huai)。同時(shi),擠(ji)壓棒材或(huo)管(guan)子(zi)的(de)(de)(de)直徑增大至(zhi)接近(jin)模(mo)孔(kong)的(de)(de)(de)直徑。此時(shi),潤滑(hua)(hua)劑(ji)出(chu)口又一次被(bei)覆蓋,流(liu)(liu)體膜(mo)又再次出(chu)現(xian)(xian)。

在(zai)采(cai)用具有更(geng)大黏度(du)(>100Pa·s)的熔(rong)融層(ceng)的潤(run)滑(hua)墊的情況下,潤(run)滑(hua)劑可能不足以使模子同變形金屬(shu)完全隔離(li)。

黏度(du)為80~100Pa·s的(de)玻璃潤(run)滑(hua)(hua)劑的(de)熔化(hua)就(jiu)比較(jiao)均勻,且保證在(zai)整個擠壓周期(qi)中(zhong)形成不間斷(duan)的(de)潤(run)滑(hua)(hua)膜。但這個黏度(du)水(shui)平對一系列難變形材料是不夠(gou)的(de)。對于具有高(gao)變形抗(kang)力的(de)金(jin)屬和合(he)(he)金(jin),例(li)如(ru)鎳基高(gao)溫合(he)(he)金(jin),必須采用具有更大黏度(du)(≥1000Pa·s)的(de)潤(run)滑(hua)(hua)劑。

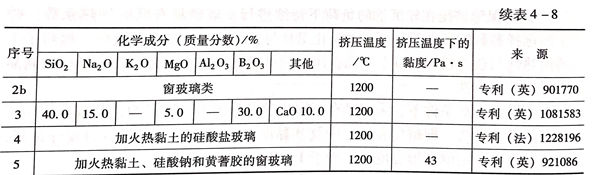

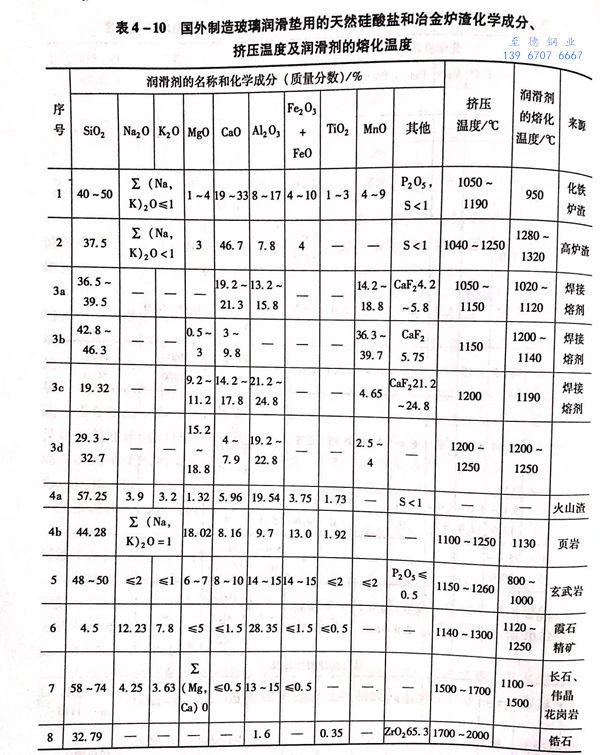

根據擠壓(ya)金屬的(de)(de)(de)種類和(he)變形(xing)規(gui)范,采用由各(ge)種成(cheng)(cheng)分組成(cheng)(cheng)的(de)(de)(de)玻璃、晶態玻璃材料(liao)、天(tian)然硅(gui)酸鹽、爐渣(zha)以及這(zhe)些物質的(de)(de)(de)混合物制成(cheng)(cheng)的(de)(de)(de)潤滑(hua)墊(表 4-9 和(he) 表 4-10)。

以(yi)治金爐(lu)渣和許多天(tian)然硅酸鹽為主的(de)(de)潤(run)滑(hua)(hua)(hua)(hua)劑(ji)(ji)屬(shu)于晶態玻(bo)(bo)璃潤(run)滑(hua)(hua)(hua)(hua)劑(ji)(ji),這些(xie)潤(run)滑(hua)(hua)(hua)(hua)劑(ji)(ji)與非(fei)晶態的(de)(de)潤(run)滑(hua)(hua)(hua)(hua)劑(ji)(ji)相(xiang)比(bi)具有短的(de)(de)黏度(du)曲(qu)線,可(ke)以(yi)形成(cheng)簿的(de)(de)連續潤(run)滑(hua)(hua)(hua)(hua)膜,并可(ke)以(yi)比(bi)使用的(de)(de)非(fei)晶態玻(bo)(bo)璃以(yi)更高的(de)(de)流出(chu)速度(du)進行擠(ji)壓。這成(cheng)得的(de)(de)按壓鋼和合金時,國外已(yi)經(jing)得到了證明。

可以利用冶金(jin)生(sheng)產的(de)(de)爐渣(zha)作(zuo)為(wei)潤滑劑,如化(hua)鐵爐渣(zha)和高爐生(sheng)產的(de)(de)水淬(cui)渣(zha)。后者有在不同溫度下熔化(hua)的(de)(de)共晶化(hua)合物(wu),變形時則形成潤滑膜(mo)。因此,應用其作(zuo)為(wei)在寬的(de)(de)溫度范圍內擠壓(ya)時的(de)(de)潤滑材料(liao)。

高爐(lu)渣和化鐵爐(lu)渣被(bei)有效地(di)應用于碳鋼、低合金鋼、高合金鋼以及(ji)以鎳合難熔金屬(shu)為基的(de)合金的(de)各(ge)種形狀型材的(de)擠壓。冶金爐(lu)渣作(zuo)為潤滑劑的(de)材料的(de)缺點是某些化學成(cheng)分(fen)的(de)不(bu)穩定性和相成(cheng)分(fen)自(zi)發地(di)改(gai)變的(de)能力。化鐵爐(lu)渣中含(han)有硬的(de)雜質(zhi),必須將(jiang)其(qi)從混合物中清除。

為了(le)獲得(de)成分更加穩定的(de)(de)潤(run)滑(hua)(hua)材料,又引出了(le)焊接熔(rong)劑(ji)在制作(zuo)(zuo)潤(run)滑(hua)(hua)墊中的(de)(de)應用(yong)(yong)。俄(e)羅斯在1100~1200℃溫度(du)范圍內(nei)擠(ji)壓難變形金(jin)屬時(shi)采用(yong)(yong)晶態潤(run)滑(hua)(hua)劑(ji)一石(shi)精礦(kuang)(kuang),,黏度(du)高達3000Pa·8,在1500~1700℃溫度(du)下(xia)擠(ji)壓難熔(rong)金(jin)屬時(shi),采用(yong)(yong)長石(shi)或(huo)偉晶花崗巖,而在高于1700℃溫度(du)下(xia)擠(ji)壓時(shi),采用(yong)(yong)鉻精礦(kuang)(kuang)。此外,由玻璃、爐渣(zha)、耐火(huo)材料、天然硅酸鹽(yan)等為基礎組成的(de)(de)混合(he)物制成的(de)(de)復合(he)型潤(run)滑(hua)(hua)劑(ji)來制作(zuo)(zuo)擠(ji)壓墊,得(de)到更廣泛的(de)(de)應用(yong)(yong)。

在潤(run)(run)滑劑(ji)混合物(wu)的基本組分中加入各種添(tian)加物(wu)的目的是:改變潤(run)(run)滑劑(ji)的黏度(du)或熔化溫度(du),改善(shan)潤(run)(run)滑膜的形成。改善(shan)潤(run)(run)滑性(xing)能(neng),提高潤(run)(run)滑膜的隔(ge)熱性(xing)能(neng)。易于清除(chu)擠壓制(zhi)品上殘存(cun)的潤(run)(run)滑劑(ji)。