玻璃粉的粒度是一個重要的參數。同其他的工藝潤滑劑相比較,玻璃潤滑劑的特點之一是具有一定的粒度可供選擇。而此,對于在一定范圍內,調整玻璃潤滑劑的性能十分有利。一般認為玻璃潤滑劑的使用粒度范圍在50~150目(相當于106~280μm)之間。所以除了有玻璃潤滑劑的黏度作用之外,還必須有適當的粒度配合。一般來講,擠壓模與不銹(xiu)鋼管(guan)坯料外表面的潤滑采用較粗粒度的玻璃粉,而芯棒與坯料內表面的潤滑采用較細粒度的玻璃粉。

據美國資料介紹,粗玻璃粉粒度為0.88~1.17mm,細玻璃粉粒度為0.15~0.42mm; 德國資料介紹粗玻璃粉粒度為0.20~0.40mm,細玻璃粉粒度為0.01~0.10mm; 俄羅斯資料介紹,不(bu)銹(xiu)鋼(gang)管坯料外表面滾涂玻璃粉的粒度為0.2~0.3mm, 芯棒與空心坯內表面潤滑的玻璃粉粒度為0.2mm, 穿孔頭的潤滑采用粒度小于0.4mm的玻璃粉,潤滑墊采用的玻璃粉粒度為0.1~0.2mm。

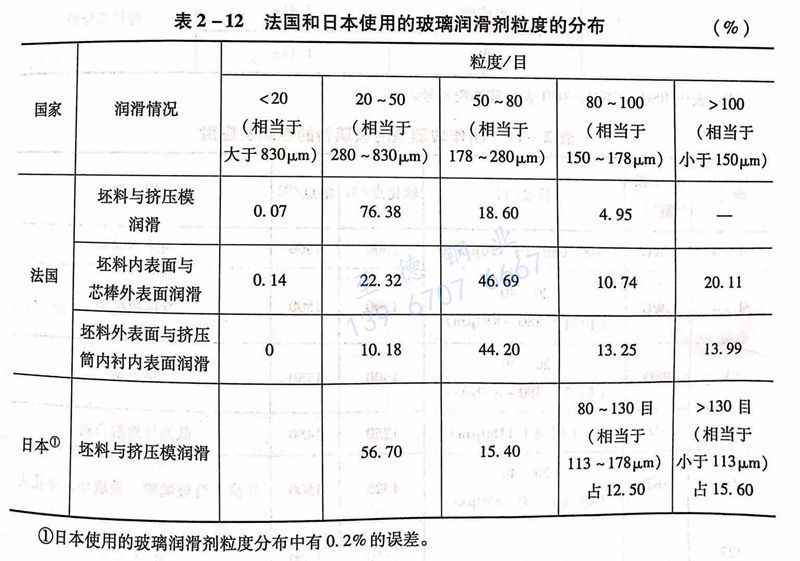

日本(ben)的(de)(de)資料認(ren)為(wei),為(wei)了使(shi)玻(bo)(bo)璃(li)潤(run)滑(hua)(hua)劑能夠(gou)更(geng)有(you)(you)效(xiao)地用來防(fang)止(zhi)坯料的(de)(de)氧化和(he)提高潤(run)滑(hua)(hua)效(xiao)果,適(shi)應于(yu)(yu)作用時(shi)間,除了適(shi)當(dang)(dang)熔融以及必(bi)(bi)要的(de)(de)黏(nian)度(du)(du)指標之(zhi)外,還必(bi)(bi)須(xu)具有(you)(you)適(shi)當(dang)(dang)的(de)(de)粒度(du)(du)。表(biao)2-12為(wei)法國和(he)日本(ben)所使(shi)用的(de)(de)玻(bo)(bo)璃(li)潤(run)滑(hua)(hua)劑的(de)(de)粒度(du)(du)分布。為(wei)了提高玻(bo)(bo)璃(li)潤(run)滑(hua)(hua)劑的(de)(de)效(xiao)果,進行了更(geng)為(wei)嚴格的(de)(de)粒度(du)(du)分布調節。采用了分別適(shi)合(he)于(yu)(yu)各(ge)種擠壓條(tiao)件下、不同(tong)潤(run)滑(hua)(hua)點上使(shi)用的(de)(de)玻(bo)(bo)璃(li)潤(run)滑(hua)(hua)劑的(de)(de)粒度(du)(du)。例如:對于(yu)(yu)擠壓模使(shi)用的(de)(de)玻(bo)(bo)璃(li)墊,由20~80目(mu)(mu)玻(bo)(bo)璃(li)粉(fen)70%和(he)80~120目(mu)(mu)(相當(dang)(dang)于(yu)(yu)120~178μm)玻(bo)(bo)璃(li)粉(fen)30%的(de)(de)混合(he)玻(bo)(bo)璃(li),而對于(yu)(yu)坯料內外表(biao)面(mian)滾涂(tu)的(de)(de)玻(bo)(bo)璃(li)粉(fen)采用的(de)(de)粒度(du)(du)則(ze)為(wei)200~300目(mu)(mu)(相當(dang)(dang)于(yu)(yu)48~75μm)。

表(biao)2-12中,不銹鋼(gang)管坯料與擠壓(ya)模的潤滑采用熔融點稍高的玻(bo)璃粉(fen),制作玻(bo)璃墊時(shi),加5%的水玻(bo)璃。

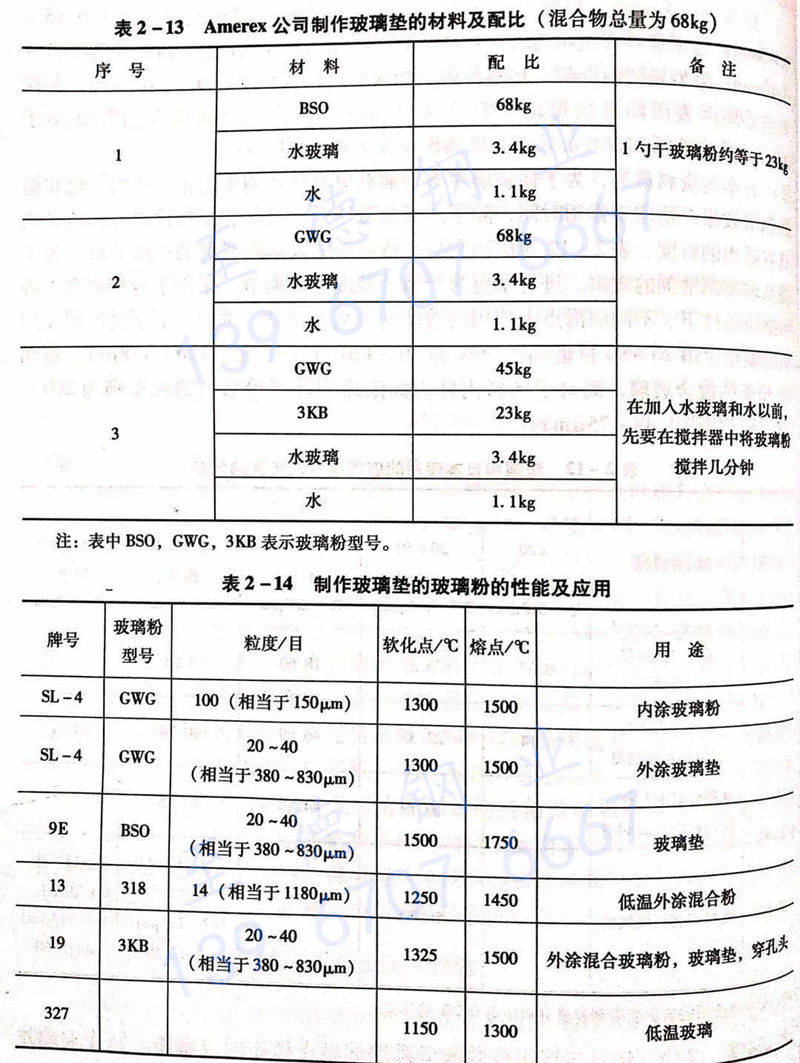

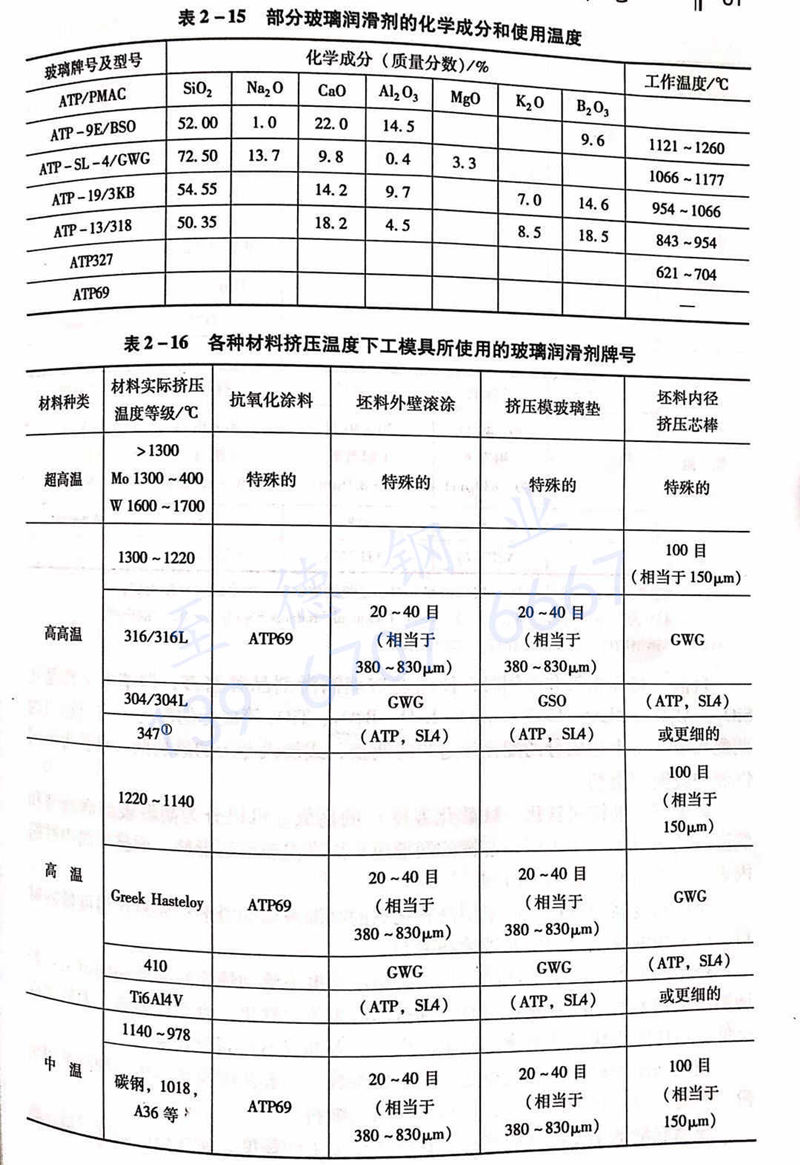

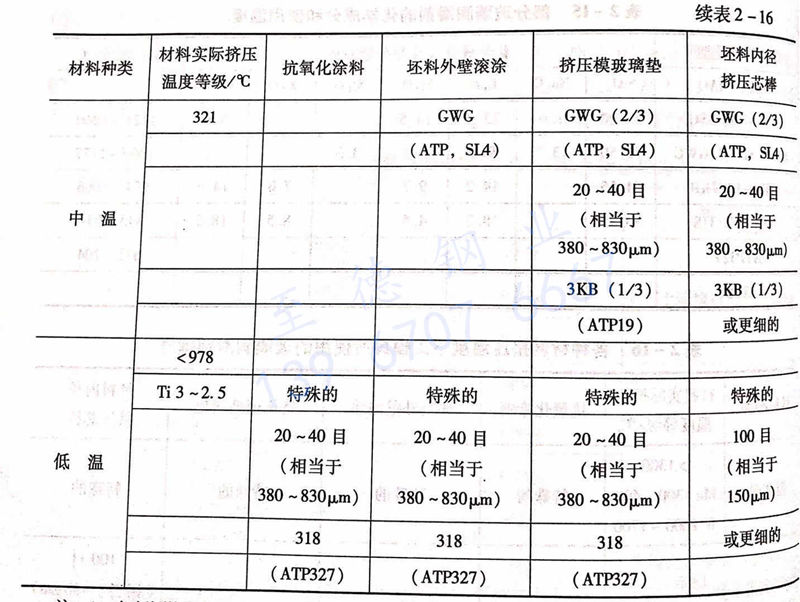

美國 Amerex 公司制作玻(bo)璃潤滑墊(dian)時的操作規(gui)范,所選用的玻(bo)璃潤滑劑材料牌號、配比及其性(xing)能、化學(xue)成(cheng)分和(he)工作溫度范圍(wei)見表(biao)2-13~表(biao)2-15。表(biao)2-16 為美國Amerex 不銹鋼管型材廠在(zai)各種擠(ji)壓(ya)溫(wen)度下所使(shi)用的玻(bo)璃(li)潤(run)滑劑牌(pai)號。

注: 1. 玻(bo)(bo)璃(li)潤滑墊一般(ban)是(shi)又68kg玻(bo)(bo)璃(li)粉和3.4kg 硅(gui)酸鈉加 1.1kg 的水(shui)混合壓(ya)制而成(cheng);

2. ATP為(wei)美國玻璃潤滑劑公司(Advanced Techical Products Supply Co. Inc )的(de)簡稱 ;

3. 347不銹鋼(gang)的擠壓溫度必須保持在1250℃以下。

目前,擠壓(ya)不銹(xiu)鋼管(guan)和型鋼時,使用的玻璃潤滑劑品種繁多,但基本上都是在Sio2、Al2O3、MgO、CaO、Na2O、K2O、B2O3、TiO2等成分的配比上進行適當的調配而成。將上述成分的配比作適當的調整,或加入專用的添加劑,可獲得不同性能的玻璃潤滑劑。

玻璃(li)(li)(li)潤(run)(run)滑劑(ji)(ji)按(an)照(zhao)軟(ruan)化點(軟(ruan)化溫(wen)(wen)度)的高低(di)(di),可(ke)以分為(wei)高溫(wen)(wen)玻璃(li)(li)(li)潤(run)(run)滑劑(ji)(ji)和低(di)(di)溫(wen)(wen)玻璃(li)(li)(li)潤(run)(run)滑劑(ji)(ji)。擠壓模和芯棒的潤(run)(run)滑應采用(yong)高溫(wen)(wen)玻璃(li)(li)(li)潤(run)(run)滑劑(ji)(ji),而擠壓筒內襯的內表面應選用(yong)低(di)(di)溫(wen)(wen)玻璃(li)(li)(li)潤(run)(run)滑劑(ji)(ji)。

擠(ji)壓(ya)溫(wen)度(du)高的(de)(de)材料(liao),應采用(yong)高軟化點(dian)的(de)(de)高溫(wen)玻(bo)璃(li)(li)潤(run)滑(hua)劑;而(er)擠(ji)壓(ya)溫(wen)度(du)低的(de)(de)材料(liao),應采用(yong)低軟化點(dian)的(de)(de)低溫(wen)玻(bo)璃(li)(li)潤(run)滑(hua)劑。擠(ji)壓(ya)斷面形狀復雜的(de)(de)產品,應使用(yong)擠(ji)壓(ya)溫(wen)度(du)下(xia)流(liu)動性能(neng)好(hao)的(de)(de)玻(bo)璃(li)(li)潤(run)滑(hua)劑。若選用(yong)的(de)(de)玻(bo)璃(li)(li)潤(run)滑(hua)劑的(de)(de)軟化點(dian)過(guo)高,則擠(ji)壓(ya)時來不及軟化,流(liu)動性能(neng)差;而(er)軟化點(dian)過(guo)低,擠(ji)壓(ya)時很快就(jiu)被熔化,擠(ji)出流(liu)失(shi),二者都起不到潤(run)滑(hua)效果。

玻璃(li)潤滑劑粉末的粒度(du)也是一個重要參數,一般擠(ji)壓模和(he)芯棒(bang)的潤滑采(cai)用粗粉,而擠(ji)壓筒(tong)內襯的內潤滑,坯(pi)料滾涂(tu)采(cai)用細(xi)粉。

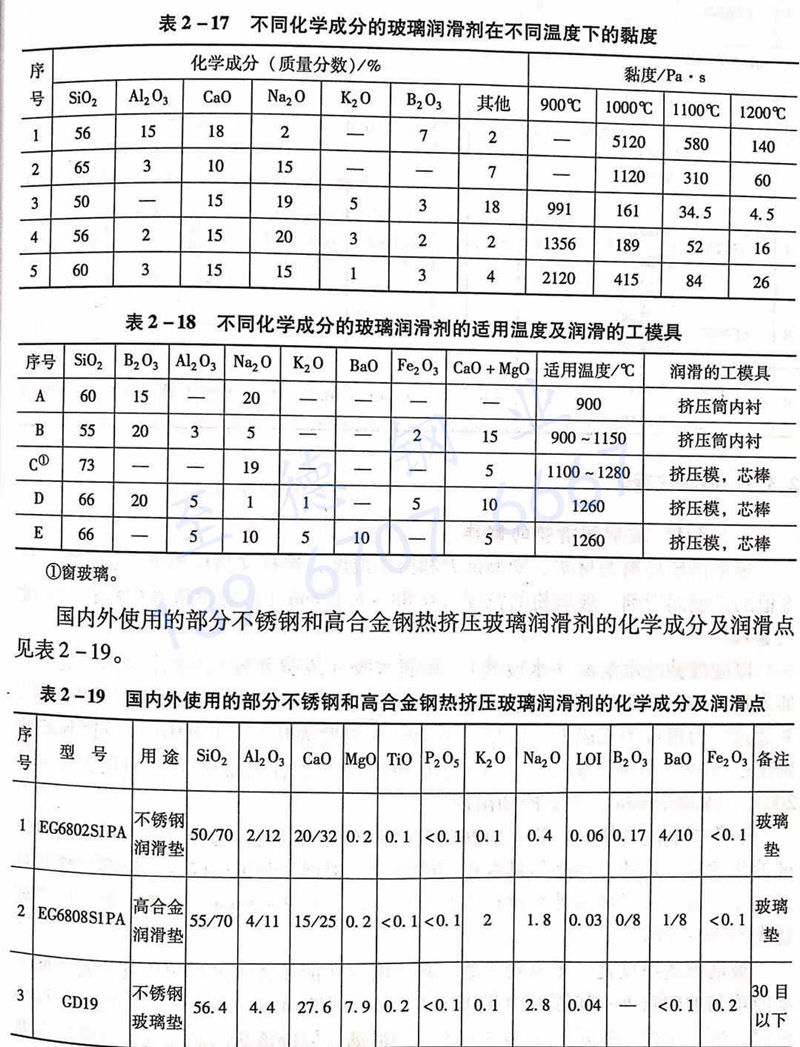

玻璃(li)潤滑劑(ji)主要的性能(neng)指(zhi)標是在(zai)(zai)擠(ji)(ji)(ji)壓溫(wen)度下(xia)的黏(nian)度,而在(zai)(zai)擠(ji)(ji)(ji)壓溫(wen)度下(xia)最佳(jia)黏(nian)度值(zhi)的選(xuan)擇,取決于(yu)玻璃(li)潤滑劑(ji)的化學成(cheng)分,變形(xing)金(jin)屬的強度,坯料(liao)的加(jia)熱溫(wen)度、擠(ji)(ji)(ji)壓速度和擠(ji)(ji)(ji)壓比等因(yin)素。表(biao)2-17為不同化學成(cheng)分的玻璃(li)潤滑劑(ji)在(zai)(zai)不同溫(wen)度下(xia)的黏(nian)度值(zhi)。表(biao)2-18 為不同化學成(cheng)分的玻璃(li)潤滑劑(ji)的使用溫(wen)度及使用工模具。

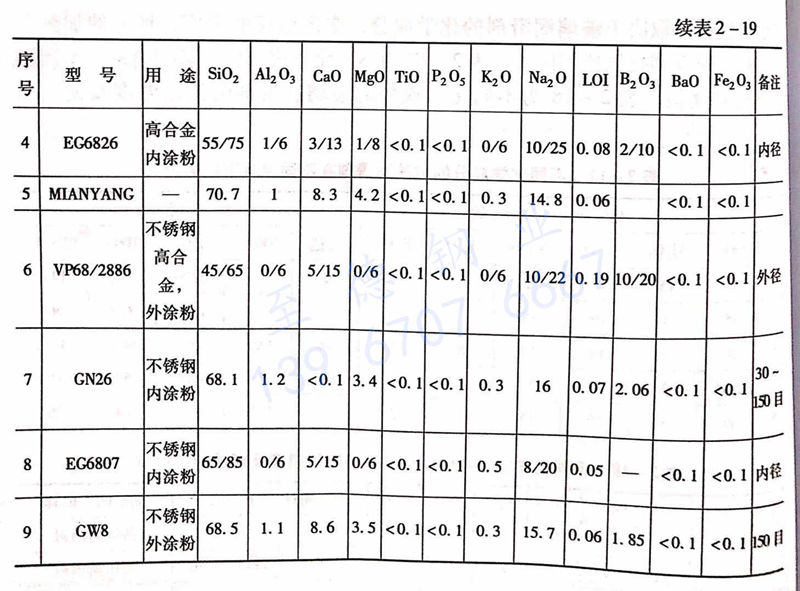

國內外使用的部分不銹鋼(gang)管和高合金鋼(gang)管熱擠壓玻璃潤(run)滑劑的化(hua)學(xue)成分及潤(run)滑點(dian)見表 2-19。