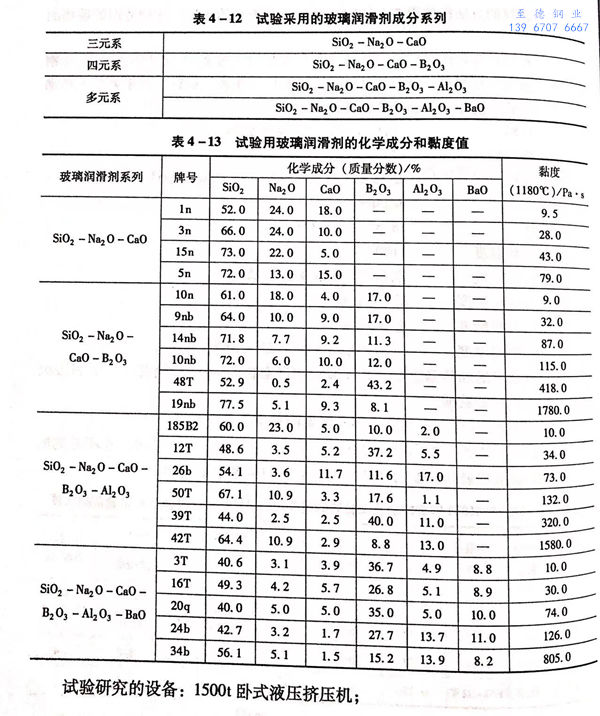

俄羅斯巴(ba)爾金中央(yang)黑色冶(ye)金科學(xue)研究(jiu)院曾進行(xing)了關于香蕉視頻app下載蘋果版:玻璃潤滑劑成分對擠壓工藝過程中(zhong)力(li)學參數、金屬流動特點(dian)、摩擦系數和香蕉視頻app下載蘋果版:擠壓不銹鋼管性能(neng)影響的研(yan)(yan)究。研(yan)(yan)究曾(ceng)采用以下4組玻璃潤滑(hua)劑成(cheng)分(fen),見表(biao)4-12。試驗用玻璃潤滑(hua)劑的化(hua)學(xue)成(cheng)分(fen)和黏度值列于表(biao)4-13。

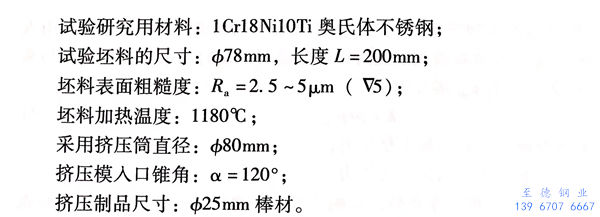

為(wei)了試驗潤滑墊(dian)和(he)滾涂(tu)的玻(bo)璃粉對擠壓過程工藝(yi)參(can)數的影響程度(du),分(fen)別采用各種潤滑劑(ji)種類(lei)安排專(zhuan)門的試驗,試驗方(fang)法(fa)如下。

在兩(liang)種(zhong)施(shi)加潤(run)(run)滑劑方法共同使用(yong)(yong)的(de)條件下,首先(xian),改變用(yong)(yong)于(yu)制作(zuo)潤(run)(run)滑墊的(de)玻(bo)璃(li)潤(run)(run)滑劑的(de)黏(nian)度,而用(yong)(yong)于(yu)坯(pi)料表面(mian)滾涂的(de)玻(bo)璃(li)粉的(de)黏(nian)度始終(zhong)保持不變,黏(nian)度η為80~100Pa·s。

其次,改變潤滑(hua)劑用(yong)于表(biao)面滾涂(tu)的玻璃的黏度(du),采用(yong)在1180℃時黏度(du)η=100Pa·s的玻璃潤滑(hua)墊。

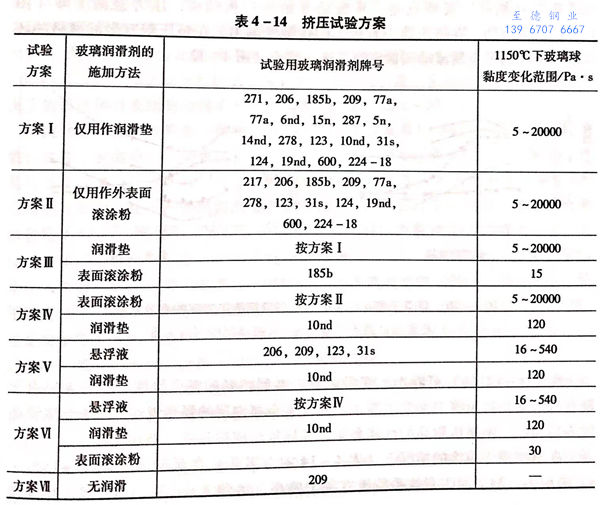

將黏度變(bian)化方(fang)案,結(jie)合施加潤滑劑(ji)的方(fang)式包括在內總共試驗了7種擠(ji)壓方(fang)案,詳見表4-14。

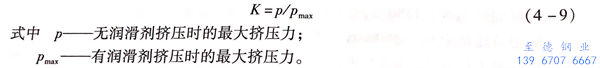

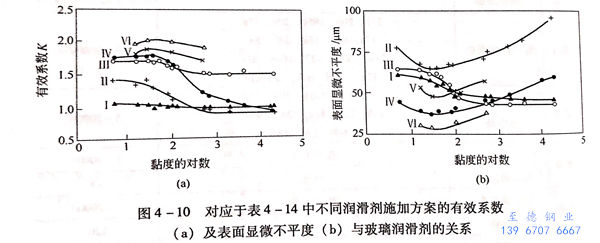

在方案中也列入了無潤滑(hua)(hua)擠壓工藝。為了確定(ding)采用(yong)玻璃(li)潤滑(hua)(hua)劑(ji)的(de)效(xiao)果,引入“有效(xiao)系數”的(de)概念。有效(xiao)系數被定(ding)義為:無潤滑(hua)(hua)劑(ji)擠壓時的(de)最(zui)大擠壓力p與(yu)采用(yong)潤滑(hua)(hua)劑(ji)時的(de)最(zui)大擠壓力Pm的(de)比值。

除了潤滑劑對擠壓過程力學參數的影響之外,還評定了潤滑劑對擠壓不銹鋼(gang)管表面質量的影響。為此,采用表面光潔度儀M-201測量不(bu)銹鋼管表面的顯微不平度值。測量在不銹鋼管10°的圓周表面上進行,計算顯微不平度的平均值,并應用坐標網格法觀察金屬的流動特點。

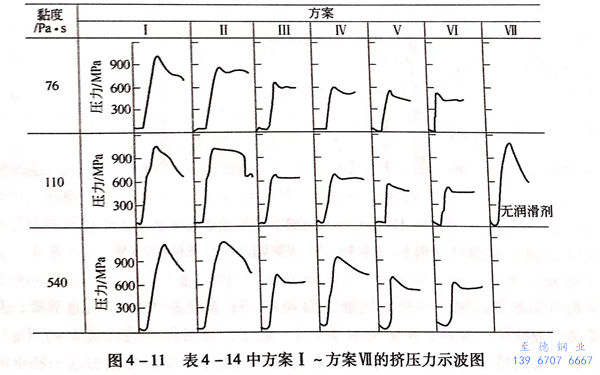

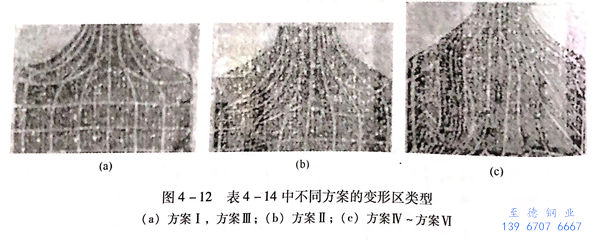

試驗結果所顯示的(de)黏度對有(you)(you)效(xiao)系(xi)數(shu)的(de)影(ying)響(對應于表4-14)結果如下(xia)。在單獨使(shi)用潤(run)滑(hua)墊(dian)的(de)情(qing)況下(xia)(表4-14中方案I),玻璃(li)潤(run)滑(hua)劑的(de)黏度從(cong)5Pa·s增(zeng)大到(dao)20000Pa·s,對有(you)(you)效(xiao)系(xi)數(shu)沒有(you)(you)明顯影(ying)響。隨著玻璃(li)墊(dian)黏度的(de)增(zeng)加(jia),棒材表面的(de)顯微不平度值有(you)(you)下(xia)降(jiang)的(de)趨勢(圖(tu)(tu)(tu)4-10(b)).此時,有(you)(you)效(xiao)系(xi)數(shu)具有(you)(you)最小(xiao)值,在K=1.00~1.04范(fan)圍內變化(hua)(圖(tu)(tu)(tu)4-10(a)).擠(ji)壓力的(de)示波圖(tu)(tu)(tu)與無潤(run)滑(hua)擠(ji)壓時相(xiang)同。其(qi)特(te)點是:從(cong)流動開(kai)始到(dao)過程結束,壓力急劇(ju)下(xia)降(jiang)(圖(tu)(tu)(tu)4-11),這(zhe)表明,在擠(ji)壓筒(tong)中有(you)(you)極大的(de)接觸摩擦力。在擠(ji)壓帶有(you)(you)坐標網格的(de)壞料時,所得到(dao)的(de)金屬流動圖(tu)(tu)(tu)像證明了這(zhe)一結論(圖(tu)(tu)(tu)4-12(a))。

由圖4-12(c)可看出,變形(xing)區域擴展到坯(pi)料(liao)的(de)(de)整個深度。坯(pi)料(liao)表層由于沒有潤滑劑在擠壓筒(tong)中受(shou)到阻滯,因此發生金屬內層的(de)(de)強烈流動(dong)(dong)。由于金屬流動(dong)(dong)的(de)(de)不均勻性,使擠壓制品的(de)(de)性能惡化(hua),并(bing)導(dao)致(zhi)形(xing)成很深的(de)(de)“擠壓縮孔”。

在(zai)(zai)單獨用于滾(gun)涂的(de)(de)情(qing)況(kuang)下(xia)(表4-14中方(fang)案(an)(an)II)在(zai)(zai)低黏(nian)度(du)(η=5~15Pa·s)范圍(wei)內(nei),滑劑的(de)(de)有效系(xi)數(shu)比方(fang)案(an)(an)I要高(gao),達到(dao)K=1.3~1.4。隨著黏(nian)度(du)的(de)(de)增加(jia),K開始強烈降低,當η≈300Pa·s時,K≈0.9~0.95,小于方(fang)案(an)(an)I的(de)(de)K值,表示(shi)玻璃潤滑劑喪失了本(ben)身的(de)(de)減摩(mo)性能而(er)成為(wei)磨料。從示(shi)波(bo)圖(tu)形(xing)的(de)(de)變化可以看出,在(zai)(zai)很大(da)黏(nian)度(du)下(xia)的(de)(de)示(shi)波(bo)圖(tu)顯(xian)示(shi),壓力從開始到(dao)穩定過程的(de)(de)結(jie)束急劇(ju)下(xia)降(圖(tu)4-11).金屬(shu)流動圖(tu)形(xing)的(de)(de)特點(dian)是存在(zai)(zai)有停滯區,發生金屬(shu)的(de)(de)剪切。在(zai)(zai)這種情(qing)況(kuang)下(xia)的(de)(de)擠壓棒材表面的(de)(de)顯(xian)微不平度(du)值具有最大(da)值(圖(tu)4-10(b))。

滾涂玻(bo)(bo)璃粉和潤(run)滑墊一起(qi)使用(表(biao)4-14中方(fang)案(an)II),得(de)到(dao)相當高的(de)有效(xiao)(xiao)系數(shu)(shu),改善(shan)了(le)表(biao)面(mian)質量(liang)和金屬流動(dong)。在(zai)這種情況下,變(bian)(bian)形區集中在(zai)擠(ji)壓模附近(jin),并(bing)具有最(zui)小尺(chi)寸(圖4-10(b)).同樣的(de)圖像在(zai)方(fang)案(an)IV~方(fang)案(an)VI中也可觀察(cha)到(dao)。在(zai)這些(xie)方(fang)案(an)中,在(zai)任(ren)何的(de)玻(bo)(bo)璃潤(run)滑劑黏(nian)度(du)(du)值下,停滯區都沒有形成(cheng)。隨著玻(bo)(bo)璃墊的(de)黏(nian)度(du)(du)從5Pa·s增(zeng)加到(dao)20000Pa·s,潤(run)滑劑的(de)有效(xiao)(xiao)系數(shu)(shu)從1.7降低到(dao)1.5。因(yin)此,擠(ji)壓力因(yin)玻(bo)(bo)璃墊黏(nian)度(du)(du)不(bu)同而變(bian)(bian)化在(zai)12%的(de)范圍內。從擠(ji)壓制(zhi)品(pin)表(biao)面(mian)質量(liang)的(de)角度(du)(du)來(lai)考量(liang),最(zui)好是采用黏(nian)度(du)(du)η=100Pa·s的(de)玻(bo)(bo)璃潤(run)滑劑(圖4-10(b)).使用黏(nian)度(du)(du)低于50Pa·s的(de)玻(bo)(bo)璃潤(run)滑劑時(shi),在(zai)擠(ji)壓制(zhi)品(pin)的(de)表(biao)面(mian)上引起(qi)“斑點”缺陷,這是由于變(bian)(bian)形區內多余(yu)數(shu)(shu)量(liang)的(de)熔(rong)化玻(bo)(bo)璃而形成(cheng)的(de)。當玻(bo)(bo)璃黏(nian)度(du)(du)增(zeng)加到(dao)100Pa·s以上時(shi),基本(ben)上不(bu)會引起(qi)擠(ji)壓制(zhi)品(pin)表(biao)面(mian)質量(liang)的(de)變(bian)(bian)化。

在穩定(ding)擠壓過程階段,在所(suo)有的玻璃潤(run)(run)滑劑(ji)值的條件下,擠壓力卻保持恒定(ding)并大致相同。隨(sui)著玻璃潤(run)(run)滑劑(ji)黏度的增加,出現擠壓過程開始時的壓力峰值趨向(圖4-11)。

在(zai)潤滑(hua)墊(dian)的(de)(de)(de)(de)玻(bo)(bo)璃(li)黏(nian)(nian)度(du)(du)(du)不(bu)變(bian)(bian)(bian)(η=100Pa·s)時,滾(gun)涂(tu)玻(bo)(bo)璃(li)的(de)(de)(de)(de)黏(nian)(nian)度(du)(du)(du)變(bian)(bian)(bian)化(hua)(方案IV)比方案II在(zai)更大程(cheng)度(du)(du)(du)上影響(xiang)到(dao)有(you)效系數。隨著(zhu)玻(bo)(bo)璃(li)黏(nian)(nian)度(du)(du)(du)增加到(dao)50Pa·s時,潤滑(hua)劑有(you)效系數仍保持本身的(de)(de)(de)(de)數值(zhi),為(wei)(wei)K=1.8;而隨后開始急劇地下降,且在(zai)黏(nian)(nian)度(du)(du)(du)達到(dao)6000Pa·s時,K值(zhi)變(bian)(bian)(bian)為(wei)(wei)小于1.總之,方案IV中的(de)(de)(de)(de)曲線(xian)K=f(7)和方案II中的(de)(de)(de)(de)曲線(xian)形狀是(shi)(shi)相同的(de)(de)(de)(de),而且在(zai)此兩種情況下,K值(zhi)變(bian)(bian)(bian)化(hua)的(de)(de)(de)(de)這(zhe)一特點的(de)(de)(de)(de)原因是(shi)(shi)相同的(de)(de)(de)(de)。因此,滾(gun)涂(tu)玻(bo)(bo)璃(li)的(de)(de)(de)(de)黏(nian)(nian)度(du)(du)(du)變(bian)(bian)(bian)化(hua)比起玻(bo)(bo)璃(li)墊(dian)的(de)(de)(de)(de)黏(nian)(nian)度(du)(du)(du)變(bian)(bian)(bian)化(hua),在(zai)更大程(cheng)度(du)(du)(du)上明(ming)顯(xian)影響(xiang)到(dao)擠壓力的(de)(de)(de)(de)數值(zhi)。表面(mian)(mian)顯(xian)微(wei)不(bu)平度(du)(du)(du)的(de)(de)(de)(de)最(zui)小值(zhi),發生在(zai)滾(gun)涂(tu)玻(bo)(bo)璃(li)粉(fen)黏(nian)(nian)度(du)(du)(du)為(wei)(wei)10~50Pa·s內(nei)。當玻(bo)(bo)璃(li)黏(nian)(nian)度(du)(du)(du)更大時,表面(mian)(mian)質(zhi)量惡(e)化(hua)。

方案VI屬于(yu)坯(pi)料外表(biao)面進行了(le)雙(shuang)重潤(run)滑(hua),即涂(tu)有懸浮(fu)液并隨后在加熱(re)的(de)(de)(de)坯(pi)料上滾涂(tu)最佳黏(nian)度(du)(du)(η=30Pa·s)的(de)(de)(de)玻(bo)璃(li)潤(run)滑(hua)劑,本質上改變了(le)圖像的(de)(de)(de)狀況。玻(bo)璃(li)潤(run)滑(hua)劑的(de)(de)(de)黏(nian)度(du)(du)在3~540Pa·s范(fan)圍(wei)內(nei)玻(bo)璃(li)懸浮(fu)液的(de)(de)(de)采(cai)用(yong),給予降低(di)擠壓力的(de)(de)(de)可能(neng)性,并得(de)到與其他方案相比較的(de)(de)(de)最大有效(xiao)系(xi)數(K=1.0~2.0).在試(shi)驗(yan)的(de)(de)(de)潤(run)滑(hua)劑黏(nian)度(du)(du)的(de)(de)(de)范(fan)圍(wei)內(nei),這一方案確保(bao)獲得(de)高的(de)(de)(de)表(biao)面質量(liang)。這一最佳結果是在采(cai)用(yong)玻(bo)璃(li)黏(nian)度(du)(du)為30Pa·s的(de)(de)(de)玻(bo)璃(li)懸浮(fu)液時(shi)得(de)到的(de)(de)(de)。

采用以上潤滑(hua)劑的(de)施加方法,獲得擠壓(ya)(ya)制(zhi)品的(de)表面(mian)質(zhi)量絕(jue)不會(hui)比其顯微(wei)不平度(du)值(zhi)為20~30μm的(de)坯料表面(mian)原始狀態更惡化。因(yin)此(ci),在擠壓(ya)(ya)具有很窄(zhai)的(de)加工溫度(du)范圍的(de)低塑性合(he)金以及擠壓(ya)(ya)高質(zhi)量要求(qiu)制(zhi)品時,可以采用這種方法。

為了確(que)定在(zai)有玻璃(li)潤滑劑的熱變形時的摩擦因數,采(cai)用圓(yuan)環(huan)鐓(dui)料(liao)的方法,其依(yi)據是,鐓(dui)粗時,圓(yuan)環(huan)的內直徑的變化與接觸(chu)摩擦的大小有關。

玻璃潤滑劑的研究曾用碳素鋼CT3、不銹鋼06Cr18Ni11Ti和高溫合金Ni55WMoTiCoAl試樣的熱鐓粗試驗來進行。為了比較,還進行了無潤滑的和帶石墨一油潤滑劑的圓環試樣的鐓粗試驗。試驗結果表明,摩擦系數取決于玻璃潤滑劑的黏度和化學成分,以及變形材料的性質。

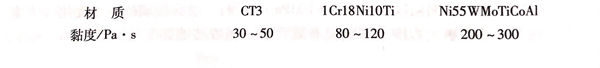

在最(zui)小摩擦系數時(shi)的玻璃潤滑劑的黏度值,對(dui)不(bu)同材(cai)料的試(shi)樣(yang)如下(xia):

同時,在4組玻璃系列中(zhong)黏度系數值(zhi)(zhi)從最小到最大變(bian)化(hua)時,引(yin)起的(de)摩擦系數值(zhi)(zhi)在30%的(de)范圍內變(bian)化(hua)。

玻璃潤滑劑的摩擦系數取決于其化學成分,在鋼的熱擠壓過程中,玻璃潤滑劑借助于其特有的高溫下的減摩性能,對過程的力學參數和金屬流動特點施加有直接的影響,確定了變形金屬與工具之間的接觸狀況,并影響到擠壓制品的表面質量。因而,通過以上玻璃潤滑劑的化學成分對摩擦系數的影響試驗研究可以得到以下結論:摩擦系數的最大值是在采用三元系玻璃時得到的。在三元系組分的玻璃中,摩擦系數的最小值依次為:CT3鋼試樣鐓粗時為0.1,06Cr18Ni11Ti不銹鋼試樣鐓粗時為0.14,而Ni55WMoTiCoAl合金為0.2.在三元系玻璃中加入B2O3(II系列),使摩擦系數平均減小30%~50%.在四元系玻璃中加入Al2O3,以部分取代其中的SiO2(II系列),引起摩擦系數的明顯下降。在多元玻璃中加入BaO(IV系列),對摩擦系數的下降影響最明顯。在采用以上系列玻璃的條件下,記錄到摩擦系數的最小值,對CT3鋼為0.05;1Cr18Ni10Ti為0.08;而合金Ni55WMoTiCoAl為0.1。

雖然各(ge)組(zu)材料的(de)摩擦(ca)系數的(de)水平有某(mou)些差異,但由(you)于玻璃潤(run)滑劑的(de)采用,其數值的(de)降低(di)基本(ben)上是相同的(de),約為(wei)80%。

加入氧化物B2O3和BaO時,摩擦系數明顯下降與這些玻璃潤滑劑在金屬表面上的“潤濕性”和“流動性”的提高有關,這是因為其有利于形成完整的連續的隔離膜。

與石墨一油潤滑劑相比較,幾乎所有的玻璃潤滑劑都表現出更高的減摩性能。三元系玻璃潤滑劑在鐓粗合金Ni55WMoTiCoAl時,則是例外。采用多元系玻璃潤滑劑代替石墨-油潤滑劑的結果,摩擦系數的降低依次為:碳素鋼CT3鐓粗時達65%;不銹鋼06Cr18Ni11Ti為55%; 鎳合金Ni55WMoTiCoAl為45%.