為(wei)了使不(bu)(bu)銹鋼(gang)切削工件具有(you)較好的(de)耐腐蝕(shi)能力,必須去(qu)除(chu)切削加(jia)工時零(ling)件表面上的(de)所有(you)污(wu)物和(he)污(wu)漬(zi)。因為(wei)只有(you)清(qing)潔的(de)不(bu)(bu)銹鋼(gang)表面,方(fang)可在大氣中生成一層鈍化膜(mo),由(you)鈍化膜(mo)來保護香蕉視頻app下載蘋果版:不銹鋼不受外來(lai)物(wu)的侵蝕,像鐵(tie)屑(xie)、塵埃、酸(suan)氣(qi)等的侵蝕,進而獲得較(jiao)好(hao)的耐腐(fu)蝕能力。

不(bu)銹鋼工件在(zai)鈍化處理(li)之前(qian),必須(xu)經過完(wan)全、徹(che)底(di)的(de)脫脂處理(li)。只(zhi)有從切削(xue)零件上徹(che)底(di)去除潤滑劑、脂、油(甚至手(shou)指),方可保證鈍化質量和效果。

當不銹鋼切削工件浸入(ru)強氧(yang)化性介(jie)質(zhi)時,鈍化即可快速(su)進行。硝(xiao)酸(suan)溶液(ye)就(jiu)是這(zhe)樣一(yi)(yi)種介(jie)質(zhi),常常被用(yong)于(yu)這(zhe)一(yi)(yi)目的。一(yi)(yi)定濃度(du)的硝(xiao)酸(suan)水(shui)溶液(ye)還(huan)有(you)另一(yi)(yi)個(ge)作用(yong),就(jiu)是可以溶解鐵和鋼的屑粒粉末,因(yin)此也就(jiu)有(you)可能(neng)清理掉(diao)已經發生(sheng)腐(fu)蝕和破(po)壞的地方。

不銹(xiu)鋼鈍(dun)化(hua)使用的(de)最(zui)普通的(de)溶(rong)液是(shi),含有(you)硝酸20%、溫度(du)為49℃的(de)硝酸溶(rong)液,鈍(dun)化(hua)時間,最(zui)少(shao)浸泡(pao)30min.鈍(dun)化(hua)后,立即將工件用清潔的(de)熱水沖(chong)洗(xi)干凈并烘干。

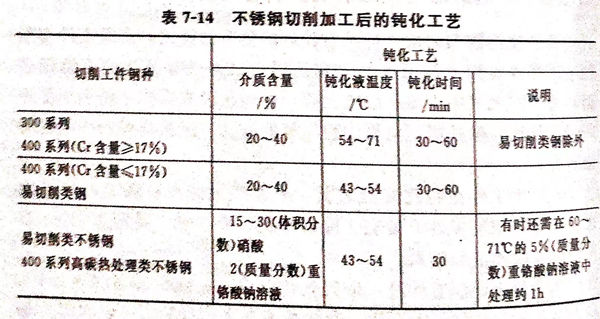

鈍化不銹(xiu)鋼(gang)(gang)所用(yong)的(de)(de)(de)酸濃度(du)、酸溫度(du)和浸泡時(shi)(shi)間(jian)(jian),在(zai)(zai)相當大的(de)(de)(de)范圍(wei)內(nei)是可調的(de)(de)(de)。例(li)如,當鈍化300系(xi)(xi)列不銹(xiu)鋼(gang)(gang)和含鉻(ge)17%或(huo)17%以上的(de)(de)(de)400系(xi)(xi)列不銹(xiu)鋼(gang)(gang)(易(yi)(yi)切削類鋼(gang)(gang)除外(wai))時(shi)(shi),硝酸溶液的(de)(de)(de)溫度(du)應在(zai)(zai)54~71℃之間(jian)(jian),硝酸溶液的(de)(de)(de)濃度(du)在(zai)(zai)20%~40%之間(jian)(jian),工件在(zai)(zai)硝酸溶液中(zhong)浸泡30~60min.如果(guo)處(chu)理(li)的(de)(de)(de)溫度(du)低于(yu)43~54℃,那(nei)么(me)同樣的(de)(de)(de)酸溶液還(huan)可以用(yong)來鈍化處(chu)理(li)鉻(ge)含量低于(yu)17%的(de)(de)(de)400系(xi)(xi)列不銹(xiu)鋼(gang)(gang)和純(chun)鉻(ge)類易(yi)(yi)切削不銹(xiu)鋼(gang)(gang)。

含(han)有(you)(you)(you)體積分(fen)數為15%~30%的(de)硝酸和質(zhi)量(liang)分(fen)數為2%的(de)重(zhong)(zhong)鉻酸鈉溶液,建(jian)議在(zai)43~54℃溫(wen)度下,用來鈍(dun)化(浸泡)易切削類不(bu)銹鋼(gang)和400系列高碳(tan)熱處理類不(bu)銹鋼(gang),鈍(dun)化(浸泡)時(shi)間約(yue)為30min.這種(zhong)處理方法還可以用于前面(mian)所(suo)述的(de)任意一種(zhong)溶液中會有(you)(you)(you)腐蝕(shi)傾向(xiang)的(de)材料(liao)。有(you)(you)(you)時(shi)隨后還需(xu)在(zai)60~71℃的(de)質(zhi)量(liang)分(fen)數為5%的(de)重(zhong)(zhong)鉻酸鈉中處理約(yue)1小時(shi)。

不(bu)銹鋼切(qie)削加工后(hou)的鈍化(hua)工藝,見表7-14.