不銹(xiu)鋼化學著色配方 5~8(見表8-9)的說明

本(ben)系列HR配方由華中理(li)工大學化學系郭稚弧、王海人、賈法龍提出。

1. 實驗材(cai)料

采(cai)用1Cr17不銹鋼。

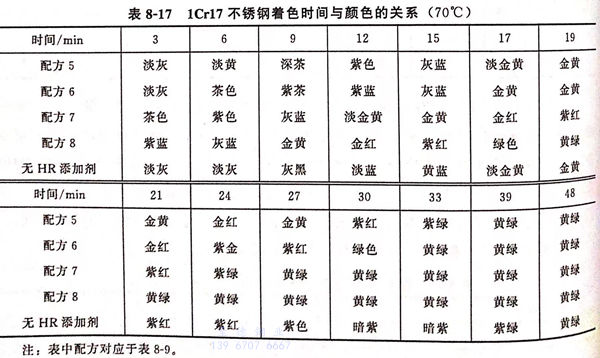

2. 時(shi)間(jian)與色彩的關系

見表8-17

3. HR添加(jia)劑對著(zhu)色的影響(xiang)

未加添加劑的配方著色反(fan)(fan)應達(da)到(dao)終(zhong)點(dian)黃(huang)綠色的時(shi)間最長(chang),需48min.配方8中加入HR-6添加劑的時(shi)間最短,19min達(da)到(dao)黃(huang)綠色終(zhong)點(dian)。添加劑HR-6等有利于促進(jin)著色反(fan)(fan)應的進(jin)行(xing),縮短反(fan)(fan)應時(shi)間。

4. 顏色的控制

不(bu)銹鋼(gang)在(zai)著(zhu)(zhu)色(se)(se)(se)(se)(se)過程中(zhong),隨著(zhu)(zhu)時(shi)間(jian)的(de)(de)延長,表面的(de)(de)電(dian)(dian)(dian)位(wei)也(ye)隨之(zhi)發生變化。經過起色(se)(se)(se)(se)(se)電(dian)(dian)(dian)位(wei)后,電(dian)(dian)(dian)位(wei)繼續上升,依次出(chu)現藍色(se)(se)(se)(se)(se)→金黃色(se)(se)(se)(se)(se)→紫色(se)(se)(se)(se)(se)→黃綠色(se)(se)(se)(se)(se),每種(zhong)(zhong)(zhong)顏色(se)(se)(se)(se)(se)都(dou)對應(ying)著(zhu)(zhu)一定的(de)(de)電(dian)(dian)(dian)位(wei),雖然在(zai)實際操作中(zhong),由于溫(wen)度(du)和著(zhu)(zhu)色(se)(se)(se)(se)(se)液成分的(de)(de)變化,起色(se)(se)(se)(se)(se)電(dian)(dian)(dian)位(wei)和各(ge)種(zhong)(zhong)(zhong)顏色(se)(se)(se)(se)(se)對應(ying)的(de)(de)電(dian)(dian)(dian)位(wei)值會有所變化,但對于某種(zhong)(zhong)(zhong)特定的(de)(de)不(bu)銹鋼(gang)材料(liao)來(lai)說(shuo),著(zhu)(zhu)色(se)(se)(se)(se)(se)電(dian)(dian)(dian)位(wei)差,即起色(se)(se)(se)(se)(se)電(dian)(dian)(dian)位(wei)和某種(zhong)(zhong)(zhong)顏色(se)(se)(se)(se)(se)對應(ying)的(de)(de)電(dian)(dian)(dian)位(wei)差值是恒定的(de)(de),故(gu)可(ke)用控制著(zhu)(zhu)色(se)(se)(se)(se)(se)電(dian)(dian)(dian)位(wei)的(de)(de)方法來(lai)獲(huo)得特定的(de)(de)顏色(se)(se)(se)(se)(se)。根據電(dian)(dian)(dian)位(wei)差值的(de)(de)大小,在(zai)相同時(shi)間(jian)內取出(chu)不(bu)銹鋼(gang),基本上是同一種(zhong)(zhong)(zhong)顏色(se)(se)(se)(se)(se)。

5. 前處(chu)理(li)的影響

前處理(li)對不銹鋼后期的著色效果影(ying)(ying)響很大,其中以拋光和活(huo)化(hua)尤(you)為重要,直接(jie)影(ying)(ying)響著色膜的質(zhi)量(liang)。

①. 化學拋光

用添加劑HR-1配制拋光液: 磷酸(H3PO4) 50mL/L 、硫酸(H2SO4) 400mL/L 、鹽酸(HCI) 300mL/L 、 3mL/L HR-1 。

HR-1添(tian)加劑由(you)緩沖劑、整平(ping)劑、光(guang)亮劑組成(cheng),對(dui)拋光(guang)效(xiao)果有明顯改(gai)善(shan)。

②. 活化

在(zai)活化液中加人HR-2添加劑(ji)后,著(zhu)色反應可在(zai)較低的溫度(du)下進行。活化后不清(qing)洗(xi),直(zhi)接放(fang)入著(zhu)色液中。HR-2中包(bao)含去極(ji)化劑(ji),可以阻止金屬表面(mian)自鈍化,使其(qi)維(wei)持在(zai)活化溶解區,活化液的成分如下:

a. 鹽酸(HCl)(d=1.19) 10mL/L 、硫酸(H2SO4)(d=1.84) 10mL/L

b. 鹽(yan)酸(HC1)(d=1.19) 10mL/L 、HR-2 5~10mL/L

6. 后處理(li)的(de)影響

后處理包括固膜和(he)封閉。

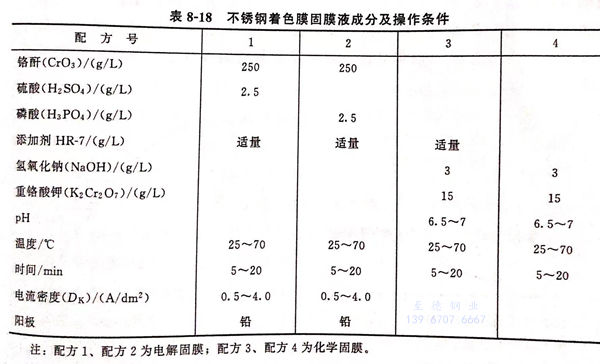

①. 固膜

使著色膜表層的六價鉻(Cr6+)還原成三價鉻(Cr3+),本研究采用的固膜配方及操作條件見表8-18.

②. 封(feng)閉

將疏松的氧化膜進一步固化,封閉液為1%硅酸鈉(Na2SiO3)水溶液,在封閉液中煮沸10min。

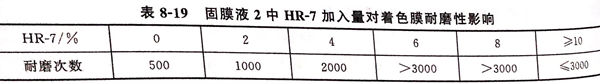

7. 著色膜(mo)的耐磨性

將著金黃色膜的(de)不銹鋼經過4種固(gu)(gu)膜處理(li)后,用日本スガ磨耗(hao)試驗機檢測(ce),對磨材料為(wei)(wei)瓶(ping)塞橡(xiang)皮(pi),負荷(he)5N(牛頓(dun))。固(gu)(gu)膜液(ye)(ye)1的(de)耐(nai)磨次數為(wei)(wei)1000次,固(gu)(gu)膜液(ye)(ye)2為(wei)(wei)2000次,固(gu)(gu)膜液(ye)(ye)3和固(gu)(gu)膜液(ye)(ye)4都不到100次。HR-7的(de)含(han)量在固(gu)(gu)膜液(ye)(ye)2 中對耐(nai)磨性(xing)的(de)影響見表8-19。

可見HR-7的(de)加入量(liang)在6%為好

8. 著色膜的耐(nai)蝕性

在10%三氯化鐵(FeCl3)溶液中的極化曲線見圖8-15,不銹鋼經著色、固化、封閉處理后,其耐蝕性比未著色不銹鋼好得多。