不銹鋼(gang)化(hua)學著(zhu)色配方(fang) 19 (見表8-9),本配方由山東大學化學與化工學院李廣武、張忠誠和鄭淑娟于2004年提出。

采用化學著色工藝,在250g/dm3鉻酐,490g/dm3 硫酸和少量添加劑的混合液中,在70℃左右測定了不銹鋼樣品在著色過程中電位隨時間的變化,從而找到了不銹鋼起色電位和顏色的對應規律。即使溶液組成、溫度稍有變化,色彩也能較好的重現,將有助于解決不銹鋼表面著色的重現性問題。研究了不銹鋼預處理、各種添加劑和溫度對不銹鋼著色的影響。結果表明:經過稀硫酸活化和電拋光的不銹鋼著色均勻,色澤艷麗;不同添加劑對著色速率有明顯的影響;溫度升高明顯加快著色速率。

1. 工藝(yi)流(liu)程

樣品(304不銹鋼)→水洗→除油(金屬去污劑除油)→水洗→電解拋光(60% H3PO4, 20%濃H2SO4,水余量,樣品為陽極,陰極為鉛塊,DA0.6A/c㎡,時間8min,溫度74℃)→水洗→活化(8% H2SO4,時間5min,溫度室溫)→水洗→化學著色(配方見19#,溫度74℃,電位測量儀負極接不銹鋼,正極接飽和甘汞電極)→水洗→堅膜(2%Na2SiO3 硅酸鈉溶液,煮沸5min)→清洗→烘干。

2. 實驗(yan)結果(guo)

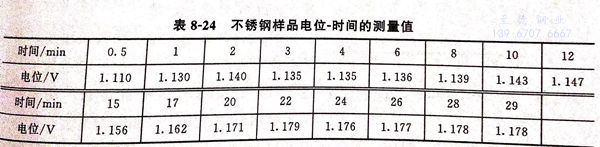

①. 在(zai)24℃著色液(ye)中(zhong),不銹鋼(gang)片(pian)電位(wei)隨時間變化(hua)值見(jian)(jian)表8-24, 實(shi)驗裝置(zhi)見(jian)(jian)圖8-19.

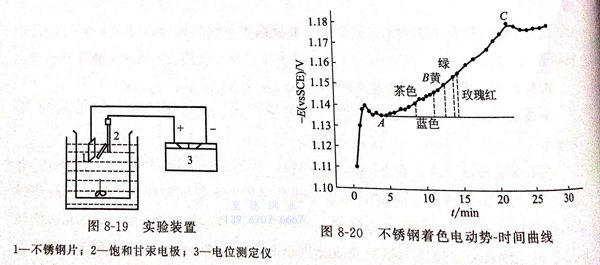

②. 在相同條件下(xia),不(bu)銹鋼(gang)著色(se)電動勢(shi)-時間曲線見圖8-20

由圖8-20可知,A點(dian)是起色電(dian)(dian)位(wei),電(dian)(dian)動勢(shi)的(de)(de)值是負(fu)值,隨著(zhu)時(shi)間的(de)(de)延(yan)長,氧化(hua)膜不(bu)斷增厚,電(dian)(dian)位(wei)下(xia)降,到達C點(dian)時(shi)生成的(de)(de)速(su)率(lv)和溶解(jie)的(de)(de)速(su)率(lv)趨(qu)于平衡,電(dian)(dian)位(wei)波幅不(bu)大。溫度和組成變化(hua)不(bu)大時(shi),B點(dian)的(de)(de)電(dian)(dian)位(wei)和A點(dian)的(de)(de)電(dian)(dian)位(wei)差(cha)ΔE與顏(yan)色有很好的(de)(de)對應關(guan)系,較好地解(jie)決了色彩的(de)(de)重現(xian)問題(ti)。

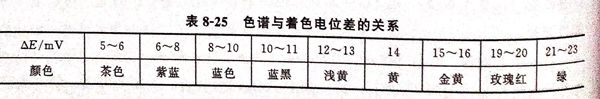

③. 色譜和著色電位差的關(guan)系見表8-25.

由表 8-25可見,一定的著色電位(wei)差對(dui)應(ying)著不同(tong)的顏色。

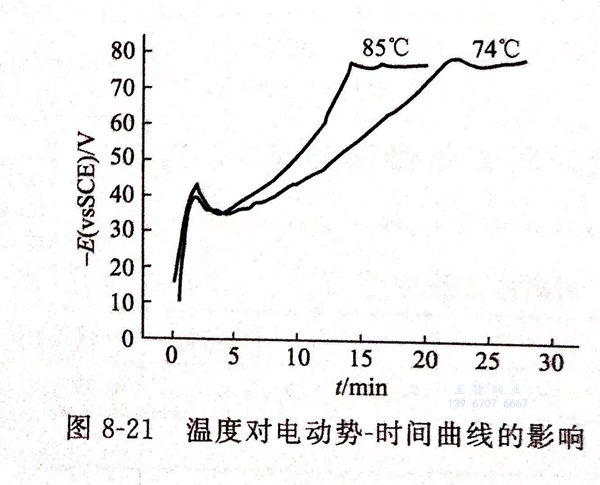

④. 溫度對(dui)電動(dong)勢(shi)-時(shi)間的影(ying)響

在(zai)74℃和84℃的著色液(ye)中分別測電位(wei)-時間值。見圖8-21曲線。

由(you)圖8-21可見,著(zhu)(zhu)色(se)溫(wen)度升高,加快(kuai)著(zhu)(zhu)色(se)速率。但溫(wen)度過高,水分蒸(zheng)發較(jiao)快(kuai),顏色(se)重現性較(jiao)難(nan)把握;而溫(wen)度太(tai)低,著(zhu)(zhu)色(se)慢,色(se)澤差。故以70℃較(jiao)為適宜。

⑤. 活化的影響

經過稀(xi)硫酸浸泡,增加了(le)(le)不銹鋼表面活性點,加快了(le)(le)著(zhu)色(se)速率,且(qie)色(se)澤較好(hao)。浸泡時間不宜過長,使表面發黑,影響著(zhu)色(se),以5~7min為(wei)適宜。

⑥. 起色電位對(dui)應的時間

相同(tong)時(shi)(shi)間(jian)(jian)測得的(de)電位(wei)值不同(tong),在相同(tong)條件下,出現同(tong)種顏(yan)色所用時(shi)(shi)間(jian)(jian)不因試樣(yang)的(de)大小而改變。

⑦. 電解拋光的影響

電解拋光使金屬(shu)表(biao)面形成陽(yang)離子溶(rong)解,同時在表(biao)面形成氧(yang)化膜(mo)鈍化,降(jiang)低著色速率。故拋光完后最好立(li)即在稀(xi)硫酸溶(rong)液(ye)中浸泡一(yi)下。

⑧. 添加劑(ji)的(de)影響(xiang)

著色液中加入硫代硫酸鈉(Na2S2O3)或亞硫酸鈉,由于其還原性,減慢了表面氧化速率,延長著色時間。加入硫酸錳(MnSO4),由于Mn2+的催化作用,加快著色速率;加入鉬酸銨(NH4)2MoO4,使色澤更加美觀。故添加劑的加人僅起調配著色的效果。