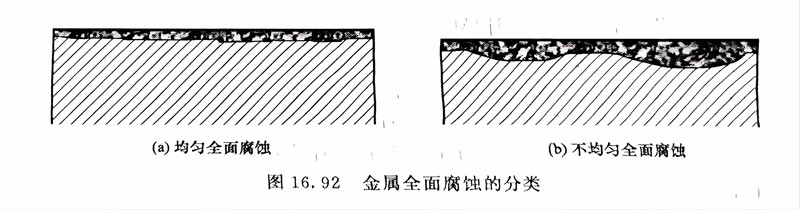

按腐蝕發生的機理來分,可分為化學腐蝕、電化學腐蝕和物理腐蝕。按腐蝕形態分,可分為全面腐蝕(圖16.92)、局部腐蝕。

全面(mian)腐蝕(shi):發(fa)生在整個(ge)金屬表面(mian)上的腐蝕(shi)稱為全面(mian)腐蝕(shi),它可能是(shi)(shi)均(jun)(jun)勻的,也可能是(shi)(shi)不均(jun)(jun)勻的。均(jun)(jun)勻腐蝕(shi)的危害性相對比(bi)較(jiao)小,因為在知道(dao)了腐蝕(shi)速度后,就(jiu)能夠估算出材料的使用壽命。

局(ju)部腐(fu)(fu)蝕(shi)(shi)(shi):主(zhu)要集(ji)中于(yu)金(jin)屬表面某一(yi)區域(yu)的腐(fu)(fu)蝕(shi)(shi)(shi)稱(cheng)為局(ju)部腐(fu)(fu)蝕(shi)(shi)(shi)。在局(ju)部腐(fu)(fu)蝕(shi)(shi)(shi)中,金(jin)屬的某一(yi)區域(yu)腐(fu)(fu)蝕(shi)(shi)(shi)嚴重,而其(qi)他部分則幾乎未被腐(fu)(fu)蝕(shi)(shi)(shi),局(ju)部腐(fu)(fu)蝕(shi)(shi)(shi)主(zhu)要有以下(xia)類型。

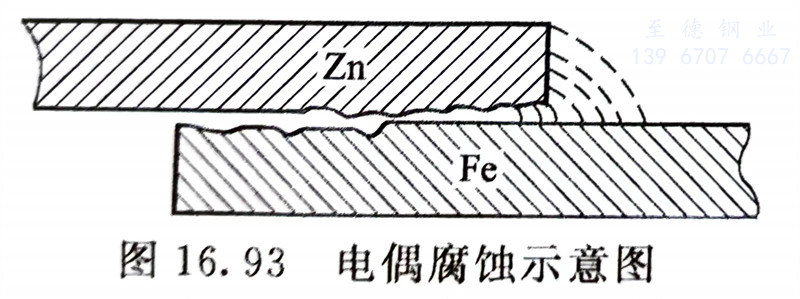

①. 電偶腐蝕

電偶腐蝕又稱接觸腐蝕或雙金屬腐(fu)蝕(shi),凡具有不同電極電位的金屬互相接觸,并在一定的介質中所發生的電化學腐蝕即屬電偶腐蝕。例如熱交換器的不銹鋼管和碳鋼板連接處,碳鋼在水中作為陽極而被加速腐蝕。但當在兩種金屬的接觸面上同時存在縫隙時,而縫隙中又存留有電解液,這時構件可能受到電偶腐蝕與縫隙腐蝕的聯合作用,即電偶腐蝕產生的條件:同時存在兩種不同電位的金屬或非金屬導體,有電解質溶液存在,兩種金屬通過導線連接或直接接觸,如圖16.93所示。

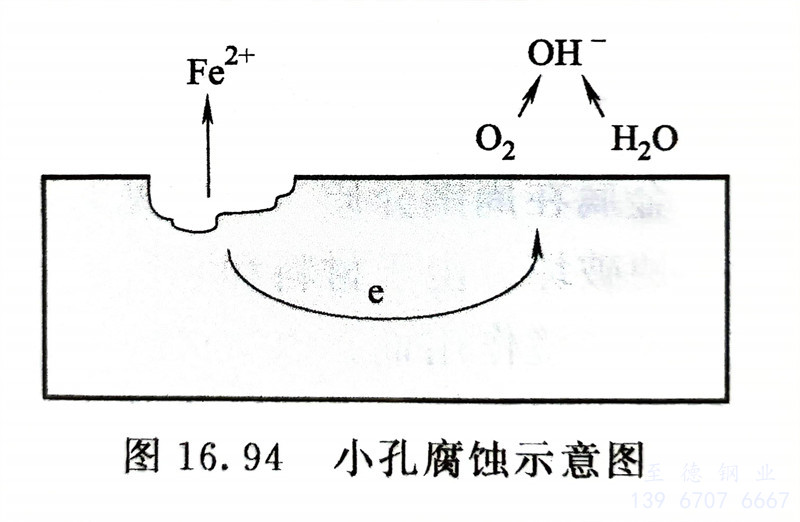

②. 小孔(kong)腐蝕

小孔腐蝕又稱為點蝕,這種破壞主要集中在金屬表面的某些活性點上,并向金屬內部深處發展,如圖16.94所示。通常其腐蝕深度大于其孔徑,嚴重時可使設備穿孔。點蝕通常發生在易鈍化金屬或合金中,往往在有侵蝕性陰離子與氧化劑共存的條件下發生。如不銹鋼和鋁合金在含有氯離子的溶液中常呈現這種破壞形式。

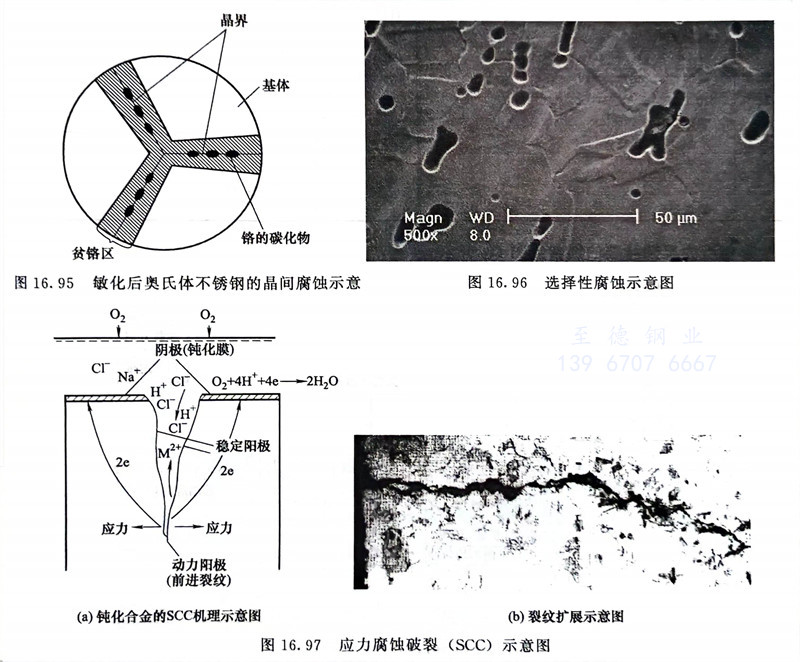

③. 晶間腐(fu)蝕(圖16.95)

金屬材料在特定的腐蝕介質中沿著材料的晶粒邊界或晶界附近發生腐蝕,使晶粒之間喪失結合力的一種局部腐蝕破壞的腐蝕現象稱為晶界腐蝕,這種腐蝕首先在晶粒邊界上發生,并沿著晶界向縱深處發展。這時,雖然從金屬外觀看不出有明顯的變化,但其力學性能卻已大為降低,嚴重時材料強度完全喪失,輕輕一擊就碎。不銹鋼(gang)焊件在其熱影響區(敏化溫度的范圍內)容易引起對晶界腐蝕的敏化。除經過穩定化處理或含碳量低者外,奧(ao)氏體不(bu)銹鋼(gang)暴露在450~850℃溫度區間內足夠時間后,對發生晶間腐蝕比較敏感。晶界腐蝕常常會轉化為沿晶應力腐蝕開裂,而成為應力腐蝕裂紋的起源。通常晶(jing)間腐蝕出現于奧氏體不銹鋼、鐵素體不銹鋼和鋁合金的構件。

④. 選擇性腐蝕(圖16.96)

廣(guang)義上講,所有局(ju)部腐(fu)蝕(shi)都是(shi)選擇性腐(fu)蝕(shi),即(ji)腐(fu)蝕(shi)是(shi)在合金(jin)中(zhong)的(de)某一組分(fen)(fen)由(you)于腐(fu)蝕(shi)優先地溶解(jie)到電解(jie)質溶液中(zhong)去,從而造(zao)成另一組分(fen)(fen)富集于金(jin)屬(shu)表面上。黃銅(tong)的(de)脫鋅現象(xiang)即(ji)屬(shu)這類腐(fu)蝕(shi)。

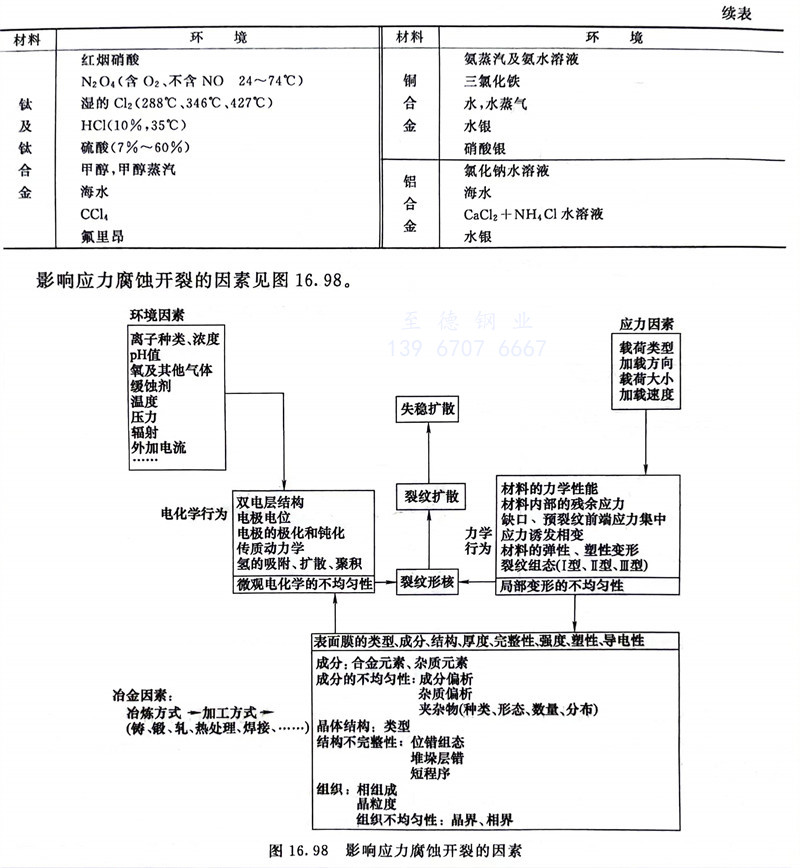

⑤. 應力腐蝕(圖16.97)

受一定拉伸應力作用的金屬材料在某些特定介質中,由于腐蝕介質和應力的協同作用而發生的脆性斷裂現象。應(ying)力腐蝕破裂(SCC)在局部腐蝕中居于首位。根據腐蝕介質性質和應力狀態的不同,裂紋特征會有不同,在金相顯微鏡下,顯微裂紋呈穿晶、晶界或兩者混合形式。裂紋既有主干,也有分支,形似樹枝狀。裂紋橫斷面多為線狀。裂紋走向與所受拉應力的方向垂直。

應(ying)力(li)腐蝕(shi)開裂通常具有如下特點:通常在(zai)某種特定(ding)的(de)腐蝕(shi)介質(zhi)中,材(cai)料在(zai)不受應(ying)力(li)時腐蝕(shi)甚微(wei)。受到一定(ding)的(de)拉應(ying)力(li)時(可遠低于材(cai)料的(de)屈服強度),經過一段時間后,即使是延展性(xing)很好的(de)金(jin)屬也(ye)會發生脆性(xing)斷裂,斷裂事(shi)先沒有明顯的(de)征兆,往往造成(cheng)災難(nan)性(xing)的(de)后果(guo)。

一般認為發生應力腐蝕開裂需要同時具備如下三個條件:敏感材料,拉伸應力,特定的腐蝕介質。如奧氏體不銹鋼管外壁保溫材料含Cl-量高或保溫層破損,滲入雨水中的氯離子濃縮有可能發生應力腐蝕。

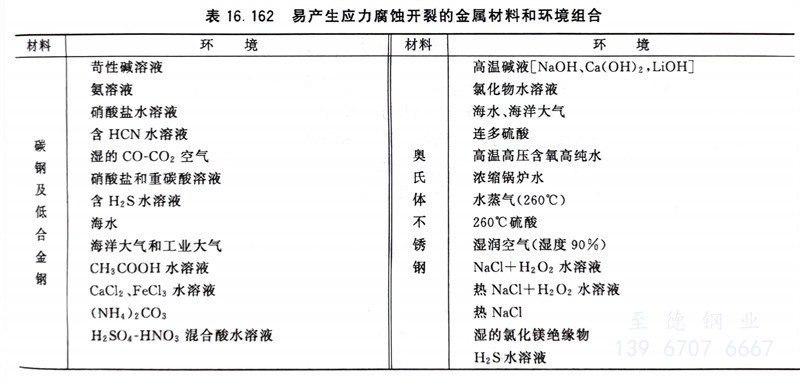

易產(chan)生應力腐(fu)蝕(shi)開裂(lie)的金(jin)屬材(cai)料和環境(jing)組(zu)合見表16.162。

影響應力腐蝕開裂的因(yin)素見圖 16.98

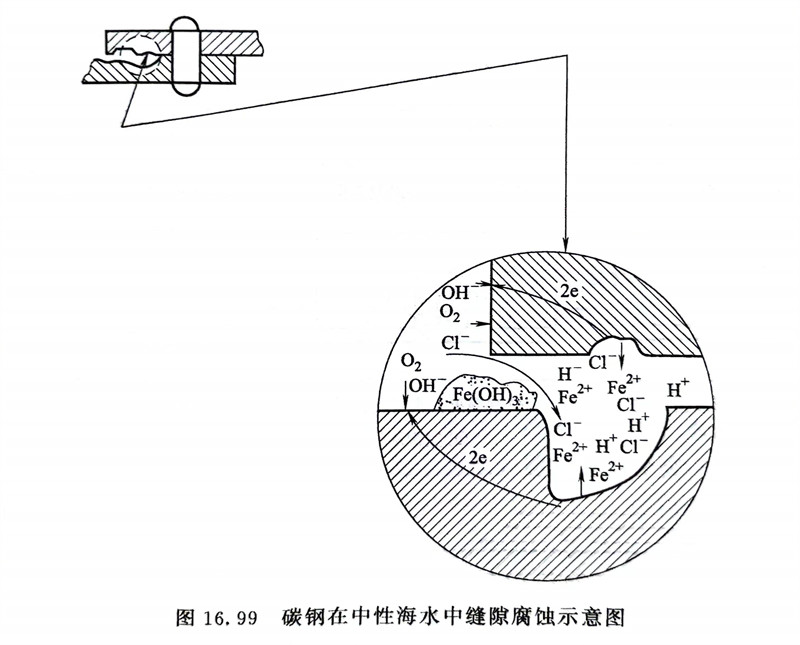

⑥. 縫(feng)隙腐蝕(圖16.99)

由于金屬表面上存在異物或結構上的原因會形成0.025~0.1mm的縫隙,這種在腐蝕環境中因金屬部件與其他部件(金屬或非金屬)之間存在間隙,引起縫隙內金屬加速腐蝕的現象稱為縫隙腐蝕(shi)。產生縫隙腐蝕的條件:不同結構件的連接,如金屬與金屬之間的鉚接、螺紋連接以及各種法蘭盤之間的襯墊等金屬和非金屬之間的接觸等都可以引發縫隙腐蝕;金屬表面的沉積物、附著物、涂膜等,如灰塵、沙粒、沉積的腐蝕產物,也會引起縫隙腐蝕。

⑦. 腐蝕(shi)疲勞

金(jin)屬(shu)材料在(zai)(zai)循環應力(li)或脈動應力(li)和腐(fu)蝕(shi)(shi)介(jie)(jie)質的(de)聯合作(zuo)用(yong)下(xia),所引起的(de)腐(fu)蝕(shi)(shi)形態稱為腐(fu)蝕(shi)(shi)疲(pi)(pi)勞(lao)(lao)。腐(fu)蝕(shi)(shi)疲(pi)(pi)勞(lao)(lao)的(de)特征:絕(jue)大多(duo)數金(jin)屬(shu)或合金(jin)在(zai)(zai)交變(bian)(bian)應力(li)下(xia)都可以發(fa)生,而且不要(yao)求特定(ding)的(de)介(jie)(jie)質,只(zhi)是(shi)在(zai)(zai)容(rong)易(yi)引起孔(kong)蝕(shi)(shi)的(de)介(jie)(jie)質中更容(rong)易(yi)發(fa)生。腐(fu)蝕(shi)(shi)疲(pi)(pi)勞(lao)(lao)的(de)機理:腐(fu)蝕(shi)(shi)疲(pi)(pi)勞(lao)(lao)是(shi)在(zai)(zai)交變(bian)(bian)應力(li)作(zuo)用(yong)下(xia)發(fa)生,位錯往復地穿(chuan)過晶(jing)(jing)界(jie)運動而不會在(zai)(zai)晶(jing)(jing)界(jie)上堆積。腐(fu)蝕(shi)(shi)疲(pi)(pi)勞(lao)(lao)的(de)控制:對于鋼,尤(you)其是(shi)鈦合金(jin)來說(shuo),用(yong)滲氮的(de)方法進(jin)行表(biao)(biao)面(mian)硬化處(chu)理,也是(shi)抗腐(fu)蝕(shi)(shi)疲(pi)(pi)勞(lao)(lao)的(de)一種有(you)效(xiao)措施。亦有(you)采用(yong)非金(jin)屬(shu)表(biao)(biao)面(mian)覆(fu)蓋層的(de)辦法,如涂層,但要(yao)求對金(jin)屬(shu)基(ji)體有(you)良好的(de)結(jie)合力(li)和耐磨(mo)能(neng)力(li)。

⑧. 磨損(sun)腐蝕

由于介質的運動速度大或介質與金屬構件相對運動速度大,導致構件局部表面遭受嚴重的腐蝕損壞,這類腐蝕稱為磨(mo)損(sun)腐蝕,簡稱磨蝕。造成腐蝕損壞的流動介質可以是氣體、液體或含有固體顆粒、氣泡的液體等。磨蝕是高速流體對金屬表面已經生成的腐蝕產物的機械沖刷作用和對新裸露金屬表面的侵蝕作用的綜合結果。由高速流體引起的磨蝕,其表現的特殊形式主要有湍流腐蝕和空泡腐蝕兩種。

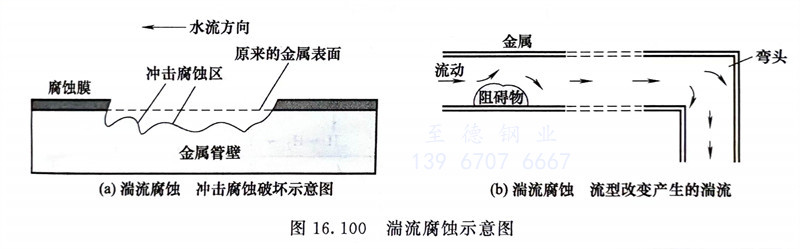

a. 湍流腐蝕(圖16.100)

在某些特定部位(wei),介質流(liu)(liu)速急劇增(zeng)大形成(cheng)湍(tuan)(tuan)(tuan)流(liu)(liu),由湍(tuan)(tuan)(tuan)流(liu)(liu)導致的(de)(de)(de)(de)磨蝕(shi)(shi)(shi),即為湍(tuan)(tuan)(tuan)流(liu)(liu)腐(fu)(fu)蝕(shi)(shi)(shi)。遭到湍(tuan)(tuan)(tuan)流(liu)(liu)腐(fu)(fu)蝕(shi)(shi)(shi)的(de)(de)(de)(de)金(jin)屬表面(mian),常常呈現(xian)深(shen)谷或(huo)馬(ma)蹄形的(de)(de)(de)(de)凹槽,一般按(an)流(liu)(liu)體(ti)(ti)的(de)(de)(de)(de)流(liu)(liu)動方(fang)向(xiang)切入金(jin)屬表面(mian)層,蝕(shi)(shi)(shi)谷光滑(hua)沒有(you)腐(fu)(fu)蝕(shi)(shi)(shi)產(chan)物積存(cun)。構成(cheng)湍(tuan)(tuan)(tuan)流(liu)(liu)腐(fu)(fu)蝕(shi)(shi)(shi)除流(liu)(liu)體(ti)(ti)速度較大外,構件形狀(zhuang)的(de)(de)(de)(de)不規則性也是(shi)引起湍(tuan)(tuan)(tuan)流(liu)(liu)的(de)(de)(de)(de)一個重要條件。在輸(shu)送(song)流(liu)(liu)體(ti)(ti)的(de)(de)(de)(de)管(guan)(guan)道內(nei),流(liu)(liu)體(ti)(ti)按(an)水平或(huo)垂(chui)直方(fang)向(xiang)運動時(shi),管(guan)(guan)壁(bi)的(de)(de)(de)(de)腐(fu)(fu)蝕(shi)(shi)(shi)是(shi)均勻減薄的(de)(de)(de)(de)。但(dan)對于流(liu)(liu)體(ti)(ti)突然改向(xiang)處,如彎(wan)(wan)管(guan)(guan)、U形換熱管(guan)(guan)等的(de)(de)(de)(de)拐彎(wan)(wan)部位(wei),其管(guan)(guan)壁(bi)就要比(bi)其他部位(wei)的(de)(de)(de)(de)管(guan)(guan)壁(bi)迅速減薄甚(shen)至(zhi)穿(chuan)洞。

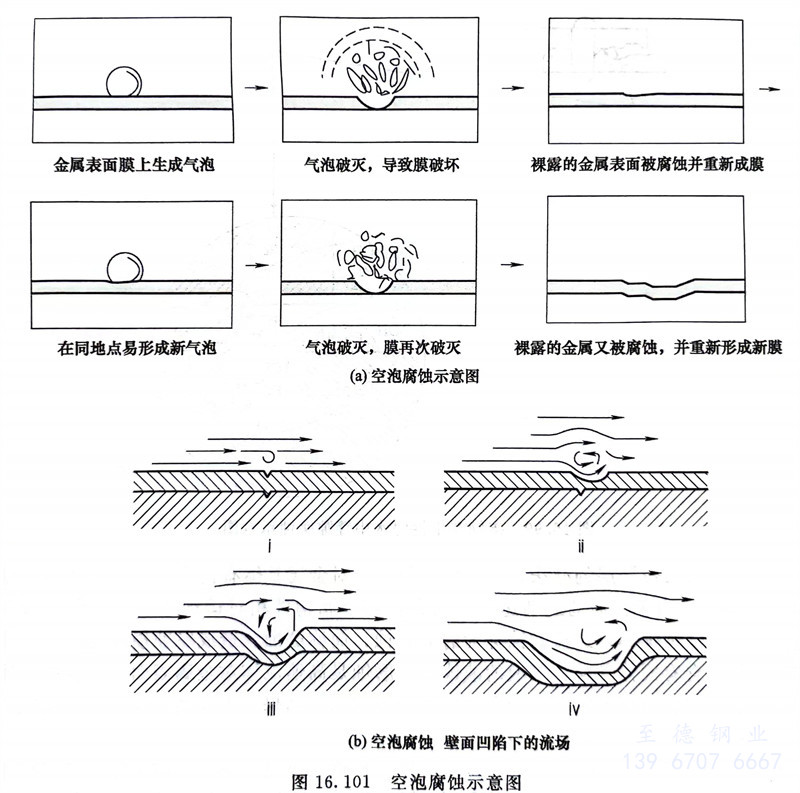

b. 空泡腐蝕(圖16.101)

流體與金屬構件做高速相對運動,在金屬表面局部地區產生渦流,伴隨有氣泡在金屬表面迅速生成和破滅,呈現與孔蝕類似的破壞特征。這種條件下發生的磨蝕稱為空泡腐蝕,又稱空穴腐蝕或汽蝕。影響磨蝕的因素有金屬(合金)、表面膜、流速。磨蝕的控制:合理選材、改善設計、降低流速、除去介質的有害成分、覆蓋防護層和電化學保護等。但以合理選材和改善設計這兩種方法最為有效。

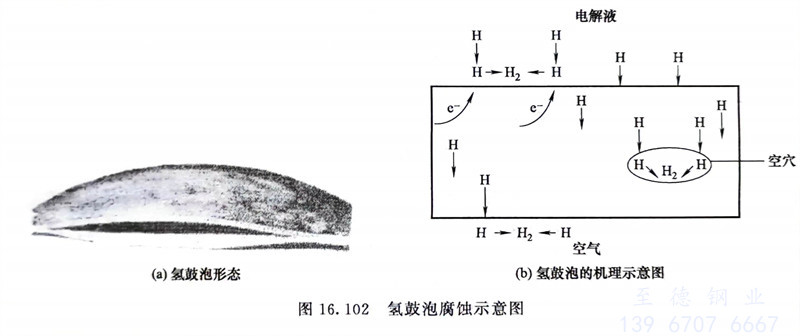

⑨. 氫損傷

是指金屬材料中由于氫的存在或氫與金屬相互作用,造成材料力學性能下降的總稱。在含硫化氫的油、氣輸送管線及煉油廠設備常發生這種腐蝕。氫損傷分為四種不同的類型:氫鼓泡[圖16.102(a)]、氫(qing)脆、脫碳、氫蝕。氫鼓泡是指在某些介質中,由于腐蝕或其他原因而產生的氫原子滲入金屬,導致金屬局部變形,甚至完全破壞。氫脆是由于氫進入金屬內部,導致韌性和抗拉強度下降變脆,并在應力的作用下發生脆裂。脫碳即從鋼中脫出碳,常常是由于高溫氫蝕所引起的,導致鋼的抗拉強度下降。氫蝕是由于高溫下合金中組分與氫反應引起的。