超低碳雙相不銹鋼管的出現,再加上氮作為奧氏體形成元素的發現,促進雙相不銹鋼焊接接頭、熱影響區,在高溫下形成的單相鐵素體冷卻時,發生逆轉變并形成足夠的奧氏體,從而既改善了焊接熱影響區的塑性、韌性,同時又保持了雙相鋼的抗應力腐蝕、點腐蝕的優良特性。盡管新型的超低碳含氮的雙相不銹鋼的焊接性得到了實質性的改善,但是雙相鋼的供貨狀態、使用的焊接材料、焊接工藝及參數等仍然是焊接接頭耐腐蝕性能、力學性能,即使用焊接性是關鍵。

1. 雙相不銹鋼管焊(han)接方法

雙相不銹(xiu)鋼管焊接方法與奧氏體不銹鋼相似,焊接方法應根焊件結構厚度及相關條件的經濟性來選擇。可以選用的焊接方有:手工焊(SMAW),氣體保護鎢極電弧焊(GTAW),氣體保護金屬(熔化)極電弧焊(GMAW),藥芯焊絲電弧焊(FCAW),埋弧焊(SAW),等離子電弧焊(PAW)等。

對于雙相不銹鋼管焊接常用的焊接方法有:鎢極氬弧(hu)焊、熔化極氣體保護焊、等(deng)離子電弧焊(han)和埋弧(hu)焊。

2. 雙(shuang)相(xiang)不銹鋼管焊接(jie)工藝(yi)要點

①. 預(yu)熱和層間(jian)溫度

除了在(zai)大拘(ju)束(shu)度(du)下,可能引起高鐵素體組(zu)織(焊(han)縫(feng)、熱影響區)開裂(氫(qing)致(zhi)裂紋)之外,雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹鋼(gang)管(guan)和(he)超級雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹鋼(gang)不(bu)需要預(yu)(yu)熱。對于大拘(ju)束(shu)度(du)焊(han)件推(tui)薦預(yu)(yu)熱到150℃。對于23%Cr無Mo雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹鋼(gang)和(he)22%Cr雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹鋼(gang),層(ceng)間(jian)溫(wen)度(du)不(bu)應超過200℃。對25%Cr雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹鋼(gang)管(guan)和(he)超級雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹鋼(gang),層(ceng)間(jian)溫(wen)度(du)不(bu)應超過150℃。為了獲得最佳的焊(han)縫(feng)金屬性能,超級雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹鋼(gang)管(guan)推(tui)薦使(shi)用的最高預(yu)(yu)熱溫(wen)度(du)為100℃。在(zai)采(cai)用焊(han)后固溶處(chu)理(li)的情(qing)況下,不(bu)要求限制層(ceng)間(jian)溫(wen)度(du)。

②. 焊(han)后熱處理

雙相(xiang)(xiang)不(bu)銹鋼(gang)(gang)(gang)管不(bu)需要焊(han)(han)后消除應(ying)(ying)力處(chu)(chu)(chu)理(li)(li),而且進(jin)行這樣(yang)的(de)(de)(de)熱處(chu)(chu)(chu)理(li)(li)可(ke)(ke)能是有(you)害的(de)(de)(de)。因為(wei)(wei)它可(ke)(ke)使(shi)雙相(xiang)(xiang)不(bu)銹鋼(gang)(gang)(gang)析(xi)出金(jin)屬(shu)間相(xiang)(xiang),降(jiang)低(di)(di)韌性和(he)(he)耐(nai)蝕(shi)性。但如果由(you)于(yu)焊(han)(han)件(jian)處(chu)(chu)(chu)于(yu)高應(ying)(ying)變狀態或存在(zai)(zai)導致耐(nai)腐蝕(shi)性降(jiang)低(di)(di)和(he)(he)塑性降(jiang)低(di)(di)的(de)(de)(de)有(you)害相(xiang)(xiang)變,使(shi)焊(han)(han)件(jian)質量降(jiang)低(di)(di),這樣(yang)的(de)(de)(de)焊(han)(han)件(jian)通常(chang)應(ying)(ying)該進(jin)行固(gu)溶(rong)處(chu)(chu)(chu)理(li)(li)。23%Cr無Mo雙相(xiang)(xiang)不(bu)銹鋼(gang)(gang)(gang)和(he)(he)22%Cr雙相(xiang)(xiang)不(bu)銹鋼(gang)(gang)(gang)應(ying)(ying)該在(zai)(zai)1050~1100℃的(de)(de)(de)溫(wen)度下進(jin)行固(gu)溶(rong)熱處(chu)(chu)(chu)理(li)(li)。而25%Cr 雙相(xiang)(xiang)不(bu)銹鋼(gang)(gang)(gang)和(he)(he)超級雙相(xiang)(xiang)不(bu)銹鋼(gang)(gang)(gang)要求固(gu)溶(rong)處(chu)(chu)(chu)理(li)(li)的(de)(de)(de)溫(wen)度為(wei)(wei)1070~1120℃.當匹配的(de)(de)(de)焊(han)(han)縫金(jin)屬(shu)的(de)(de)(de)化(hua)學成分(Ni=8%~10%)高于(yu)焊(han)(han)件(jian)化(hua)學成分時,應(ying)(ying)該選擇給定的(de)(de)(de)溫(wen)度上限。加(jia)熱應(ying)(ying)該盡可(ke)(ke)能快,固(gu)溶(rong)退火之(zhi)后立即(ji)進(jin)行水淬。焊(han)(han)后熱處(chu)(chu)(chu)理(li)(li)最有(you)效(xiao)的(de)(de)(de)加(jia)熱方法(fa)是感應(ying)(ying)加(jia)熱。保溫(wen)時間5~30min,應(ying)(ying)該足以(yi)恢復相(xiang)(xiang)平(ping)衡,包(bao)括金(jin)屬(shu)間相(xiang)(xiang)(特(te)別是σ相(xiang)(xiang)和(he)(he)x相(xiang)(xiang))的(de)(de)(de)溶(rong)解。

③. 清(qing)理和鈍化(hua)

焊(han)后的(de)表面清(qing)理(li)及(ji)焊(han)縫附近(jin)的(de)酸洗鈍化(hua)處理(li)可采用標準(zhun)不銹鋼的(de)清(qing)理(li)作業(ye)。

3. 保持焊后抗腐蝕(shi)性能的(de)方法

①. 控制焊接時(shi)焊料(liao)的(de)飛濺物、雜質、氧(yang)化物的(de)形成(cheng),因為這些物質會降低抗點蝕(shi)與抗間(jian)隙腐蝕(shi)的(de)能(neng)力。

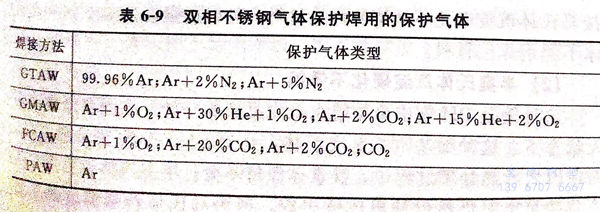

②. 如果可能,焊后應清洗焊縫及周圍區域;如果不可能清洗,則在焊接時,應控制保護氣體的含氧量在10×10-6~25×10-6之間。為了加強熔化極氣體保護焊的電弧穩定性及金屬滲透性,可在保護氣氬氣中添加少量的二氧化碳或氧氣。雙相不銹鋼氣體保護焊焊接用的保護氣體見表6-9。

③. 應采取背面保護(hu),焊管則應通入內保護(hu)氣(qi)體。