刀狀腐蝕簡稱刀蝕。在含有穩定元素的奧氏體不銹鋼中(如321不銹(xiu)鋼,316Ti不銹鋼等),焊接熱影響區的過熱區在腐蝕介質作用下,發生沿熔合線走向的深溝狀類似刀痕的腐蝕,稱為刀狀腐蝕。刀狀腐蝕的性質是晶間腐蝕,在腐蝕初始階段腐蝕區寬度為3~5個晶粒,然后逐漸擴大至1.0~1.5mm,腐蝕寬度與過熱區寬度有關,由焊接工藝和方法等因素決定,如電渣焊時,腐蝕區寬度可達3.0~5.0mm。

刀狀腐蝕是焊接接頭出現的特殊形式的晶間腐蝕,它也與鉻的碳化物(M23C6)析出有密切的關系,我們可以用“高溫過熱”和“中溫敏化”兩個作用的熱過程所引起的變化,來考察刀狀腐蝕與M23C6析出的關系。

奧氏體不銹鋼供貨狀態一般為固溶態(或者說一般焊接前母材為固溶態),這時鋼中只有少量的C和穩定化元素(如鈦、鈮)固溶在基體中,其余大部分碳和鈦、鈮結合成為穩定的游離態TiC或NbC.在焊接時,焊接熱影響區超過1200℃的過熱區,就有TiC或NbC不斷地分解并向奧氏體中溶解。峰值溫度越高,停留時間越長,TiC或NbC溶解量越多,TiC或NbC分離出來的C原子將擴散到奧氏體點陣間隙中,而鈦或鈮則占據奧氏體節點的空缺位置。在隨后的冷卻過程中,碳原子由于擴散能力強,很快向晶界偏聚,在晶界碳原子濃度明顯增加,形成過飽和狀態,而鈦或鈮原子,則因來不及擴散,仍保留在奧氏體點陣的節點上。在隨后的多層焊時,再經過中溫(600~1000℃)敏化時,碳原子可以優先向晶界繼續快速擴散,使晶界更富碳,此時,鉻的擴散雖不如碳快,但比鈦或鈮的擴散快,因而就在晶界附近形成鉻的碳化物M23C6析出,TiC或NbC的溶解量越多的部位(也就是越靠近熔合線的部位),M23C6的析出量越大,晶界腐蝕傾向越嚴重,刀狀腐蝕寬度與M23C6析出一定量的寬度是一致的。

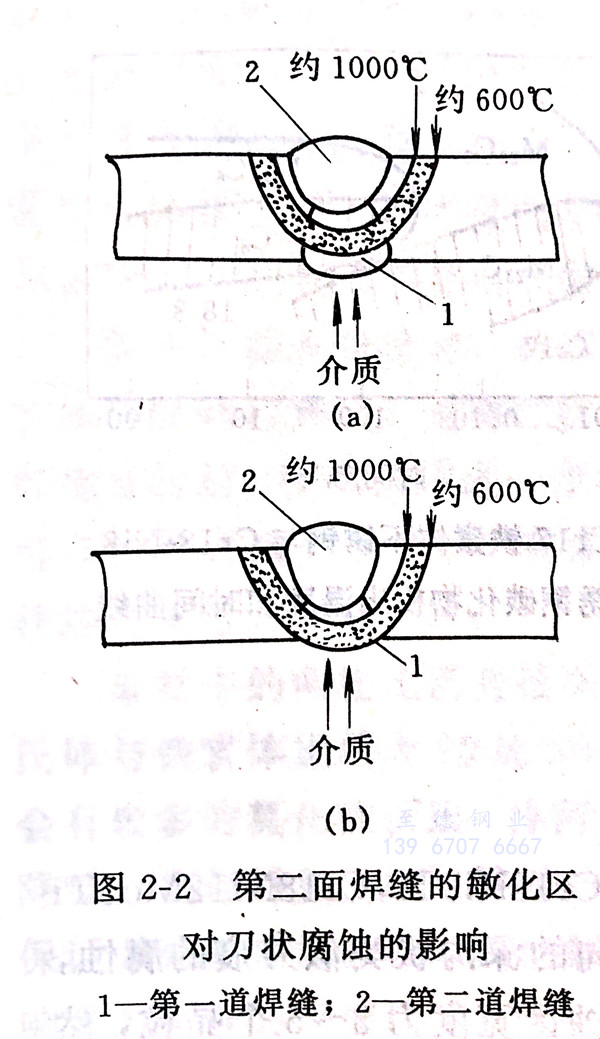

降低(di)或(huo)消除含(han)有穩定化(hua)元素奧(ao)氏(shi)體不銹鋼焊(han)接(jie)(jie)接(jie)(jie)頭(tou)刀狀腐蝕的(de)(de)危(wei)險,有時是很困難的(de)(de),但可(ke)以(yi)在(zai)(zai)接(jie)(jie)頭(tou)設計和焊(han)接(jie)(jie)順(shun)序上(shang)加以(yi)合理安排而(er)改善,如設計時采用(yong)一(yi)次性焊(han)接(jie)(jie),避免過(guo)熱區再經過(guo)中(zhong)溫敏化(hua),在(zai)(zai)雙(shuang)面焊(han)接(jie)(jie)接(jie)(jie)頭(tou),可(ke)將可(ke)能(neng)產生過(guo)固溶、奧(ao)氏(shi)體富C晶界與(yu)中(zhong)溫敏化(hua)晶界碳化(hua)物(wu)析出(chu)的(de)(de)一(yi)側布置在(zai)(zai)不與(yu)介質(zhi)接(jie)(jie)觸(chu)的(de)(de)部位(wei),如圖(tu)2-2(a),圖(tu)2-2(b)的(de)(de)情(qing)況應該避免。在(zai)(zai)設計上(shang)盡可(ke)能(neng)不采用(yong)交叉焊(han)縫。

采用(yong)低碳(tan)的穩(wen)定化奧氏體不(bu)(bu)銹鋼母材,將大大減(jian)輕刀(dao)狀腐(fu)蝕(shi)現(xian)象(xiang)。超(chao)低碳(tan)奧氏體不(bu)(bu)銹鋼焊接(jie)接(jie)頭(tou)不(bu)(bu)會產生(sheng)刀(dao)狀腐(fu)蝕(shi)現(xian)象(xiang)。正(zheng)因為(wei)如此,隨著冶煉技術的提高(gao),含穩(wen)定化元素的不(bu)(bu)銹鋼正(zheng)逐步被淘汰,取而代之的是超(chao)低碳(tan)不(bu)(bu)銹鋼。