1. 低溫(wen)鋼(gang)的焊(han)接(jie)工藝要點

①. 焊接(jie)板厚(hou)16mm以(yi)下(xia)(xia)的鋼材時,一(yi)般不需預(yu)熱(re)(re)和后熱(re)(re)處理。厚(hou)板、大剛度(du)結構在低溫(wen)環境下(xia)(xia)焊接(jie)時,才適當預(yu)熱(re)(re)和焊后進行消除應(ying)力(li)回火(huo)。

②. 3.5Ni鋼和9Ni鋼的預熱溫度一般為(wei)100~150℃.

③. 仔細清除焊件坡口附近的油、污(wu)、銹、垢。

④. 焊(han)件、焊(han)材應保持(chi)在低氫(qing)狀態。

⑤. 定位焊的焊縫長度不應(ying)小于(yu)40mm.

⑥. 按鋼材的溫度級別、使用條(tiao)件(jian)、結(jie)構剛性,合理制定焊接工藝。

⑦. 嚴格(ge)(ge)控制母材磷(lin)、硫、氧、氮雜(za)(za)質含(han)量(liang),尤其(qi)是含(han)鎳(nie)量(liang)質量(liang)分數(shu)(Ni)>4%的低溫鋼,接頭(tou)脆性(xing)大,要嚴格(ge)(ge)控制雜(za)(za)質含(han)量(liang)。

⑧. 嚴格限制焊接(jie)線能量,采用小電流、快速焊,焊條不做橫(heng)向擺(bai)動。

⑨. 盡(jin)量采用多層(ceng)輝。多層(ceng)碑的道間溫度應(ying)不超過200~300℃.

⑩. 必須在焊接處引燃電弧,非焊接處嚴禁電弧碰傷,弧坑必須填滿。

?. 焊接過(guo)程(cheng)中出現焊接缺陷時,應盡(jin)量在(zai)焊接結束前采取工藝措施及時排除(chu),焊縫與母材間(jian)應保(bao)持平滑過(guo)渡(du)。

?. 對鐵素體-珠(zhu)光體型鋼(gang)及3.5Ni鋼(gang),當焊件厚度或其他因素引起焊件存在(zai)殘余應力狀態時,應考慮焊后(hou)進行消除應力熱(re)處理。而奧氏體型鋼(gang)及9Ni鋼(gang),一般不必進行焊后(hou)消除應力的熱(re)處理。

?. 嚴格執行工藝規范,控制焊接熱輸(shu)入(ru),減小焊接區(qu)高溫停留時間。

?. 選用奧氏體型焊條焊接低溫鋼時,焊接工藝可參考奧氏體不(bu)銹鋼(gang)焊接工藝要點。

2. 低(di)溫(wen)鋼焊(han)接材(cai)料的選擇(ze)

低(di)(di)溫(wen)(wen)鋼(gang)(gang)焊(han)條電弧焊(han)時,正確選(xuan)用焊(han)條是保證焊(han)接接頭具有合格低(di)(di)溫(wen)(wen)使用性能的重要因素(su)。而合金系統的選(xuan)擇和(he)化學成分的確定主(zhu)要應(ying)以滿足(zu)低(di)(di)溫(wen)(wen)性能為依據(ju)。低(di)(di)溫(wen)(wen)鋼(gang)(gang)焊(han)接材料的選(xuan)擇見表3-57。

3. 低溫鋼焊接工藝參數

低溫鋼(gang)的焊(han)接,關(guan)鍵是保證焊(han)縫(feng)和粗晶(jing)區(qu)的低溫性(xing)能(neng)(neng)。為(wei)避免焊(han)縫(feng)金屬及近縫(feng)區(qu)形成粗晶(jing)組織而(er)降低低溫性(xing)能(neng)(neng),要求采用(yong)小的焊(han)接熱(re)輸入。焊(han)接電流(liu)不宜過大,宜用(yong)快速多(duo)道焊(han)以(yi)減(jian)小焊(han)道過熱(re),并通過多(duo)層(ceng)焊(han)的重熱(re)作用(yong)細化晶(jing)粒,多(duo)層(ceng)焊(han)時要控制層(ceng)間溫度。

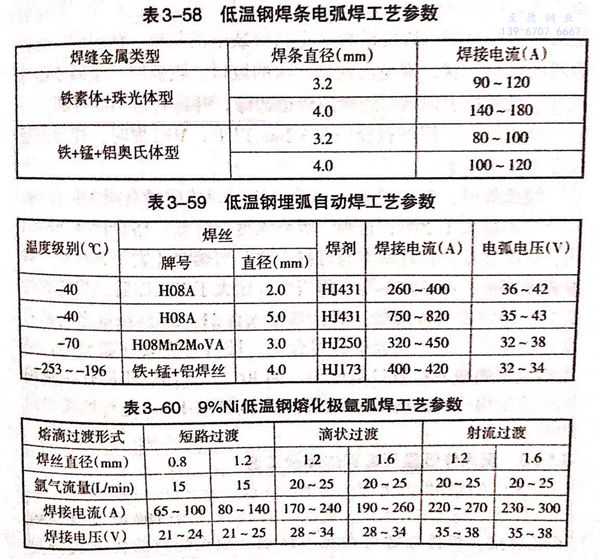

低溫鋼焊(han)條電弧焊(han)和埋弧自動焊(han)工藝(yi)參數見(jian)表3-58和表3-59。

9%Ni低溫鋼(gang)熔(rong)化極氬弧焊工(gong)藝參數見(jian)表3-60。