雙(shuang)相不(bu)銹鋼(A-F型)的(de)(de)(de)焊接(jie)要遵(zun)守一定(ding)的(de)(de)(de)焊接(jie)工(gong)藝,關鍵的(de)(de)(de)一點是要有適(shi)宜(yi)的(de)(de)(de)冷卻(que)速(su)度(du)。冷卻(que)速(su)度(du)過快(kuai),會在焊接(jie)熱影響區(qu)(qu)產生過多的(de)(de)(de)鐵素(su)體(ti);冷卻(que)速(su)度(du)過慢,會在熱影響區(qu)(qu)形成過多粗大的(de)(de)(de)品粒及(ji)析出(chu)氨(an)化鉻等析出(chu)物。應(ying)在焊接(jie)材料(liao)的(de)(de)(de)選擇(ze)及(ji)焊接(jie)方法和焊接(jie)條件的(de)(de)(de)配合上,使(shi)得焊縫金(jin)屬中的(de)(de)(de)δ鐵素(su)體(ti)含(han)量達(da)到30%~40%,否(fou)則,也應(ying)使(shi)其(qi)焊縫金(jin)屬及(ji)焊接(jie)熱影響區(qu)(qu)的(de)(de)(de)δ鐵素(su)體(ti)含(han)量在70%以下,否(fou)則易產生冷裂紋。

焊接含氮的雙(shuang)相(xiang)不銹鋼的要點如下:

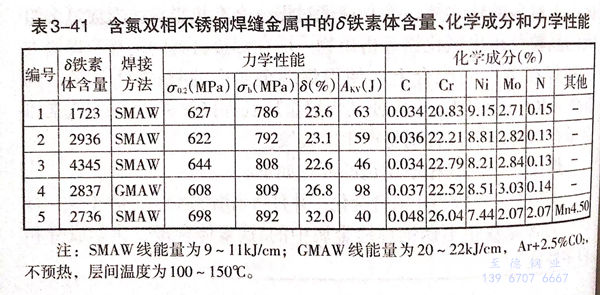

①. 填充金屬(shu)應(ying)當(dang)用氨合金化,并且適當(dang)增(zeng)加(jia)Ni的(de)含量(表(biao)3-41所示為含氨雙相不銹鋼焊縫金屬(shu)中的(de)δ鐵(tie)素體含量、化學成(cheng)分和力學性能。)

②. 焊接時(shi)(shi),焊縫金屬和焊接熱影響區過熱區的(de)冷卻時(shi)(shi)間不(bu)能(neng)太短。應(ying)根據板厚選(xuan)擇合適的(de)焊接線能(neng)量,厚板的(de)線能(neng)量應(ying)大些,薄(bo)板的(de)焊接線能(neng)量應(ying)小些。

③. 不(bu)加填(tian)充金屬的焊接應予以避免,因為焊縫(feng)金屬中易(yi)產生高(gao)δ鐵素體含量。

④. 如果(guo)焊接熱影(ying)響區(qu)較窄,而且晶粒細小,δ鐵素(su)體含量也不高,其抗腐蝕性及(ji)韌性應(ying)當較好。

⑤. 應(ying)當使富Ni的(de)填充(chong)金屬與低Ni的(de)母(mu)材的(de)熔合(he)比小(xiao),以避(bi)免(mian)金屬Ni含量過低,δ鐵素體含量太高,熔合(he)比應(ying)以低于35%為(wei)好。

⑥. 焊接材(cai)料要按規定烘(hong)干和保存。

⑦. 要避免焊縫金屬擴散氫含量過高,以免誘(you)發裂紋。

⑧. 一般不需要預(yu)熱(re),對(dui)厚(hou)大件可預(yu)熱(re)到100~150℃.

⑨. 厚(hou)度(du)(du)小于(yu)(yu)12mm的焊(han)件(jian),層間溫(wen)度(du)(du)不能大于(yu)(yu)150℃;厚(hou)度(du)(du)大于(yu)(yu)12mm的焊(han)件(jian),層間溫(wen)度(du)(du)不能大于(yu)(yu)180℃.

⑩. 焊件一般(ban)不需要(yao)固溶退火(huo)。

?. 應(ying)在焊接過程中檢測鐵素體含量,以便(bian)控(kong)制。

?. 不可在母材或焊縫金屬上(shang)引(yin)(yin)弧(hu)。因為引(yin)(yin)弧(hu)區冷卻速(su)度太(tai)快,易(yi)導致(zhi)引(yin)(yin)弧(hu)區鐵(tie)素(su)體含量太(tai)高,易(yi)超過80%.易(yi)導致(zhi)引(yin)(yin)弧(hu)區抗腐蝕性降低。

?. 非合金鋼或低合金鋼與雙相不銹鋼焊(han)接可采用雙相不銹鋼填充金屬。奧氏體鋼與雙相不銹鋼焊接也可采用雙相不銹鋼的填充金屬。