等離子弧切(qie)割(ge)工藝參數主要有:切(qie)割(ge)電(dian)流(liu)、空載電(dian)壓、切(qie)割(ge)速(su)度、氣體流(liu)量(liang)、噴(pen)嘴至割(ge)件(jian)的距(ju)離、鎢(wu)極(ji)內縮量(liang)割(ge)炬角度、鎢(wu)棒端部(bu)形狀等。

1. 切割電流(liu)

切割電流直徑影響切割金屬的厚度和切割速度,由于切割電流受噴嘴孔徑和電極的限制,所以不能大幅度地提高,為了提高電弧功率,可通過增加切割電壓來實現,這樣不會降低噴嘴的使用壽命。對于非氧化性氣體等離(li)子弧切割時,可參照下式選用:

l=(70~100)d

式中:I -切(qie)割電流,A;

d - 噴(pen)嘴(zui)孔(kong)徑(jing),mm.

2. 空載電壓(ya)和(he)切割電壓(ya)

切割電壓是切割過程(cheng)中最主要(yao)的工(gong)(gong)藝參(can)數(shu)之(zhi)一,但它不是一個(ge)獨立的工(gong)(gong)藝參(can)數(shu),它除與電源空載電壓大(da)小有關外,還取決(jue)于工(gong)(gong)作氣體的種(zhong)類和(he)流(liu)量、噴嘴(zui)(zui)的結構、噴嘴(zui)(zui)與工(gong)(gong)件間的距離和(he)切割速(su)度等。這些參(can)數(shu)確定后,切割電壓就自然(ran)確定。如(ru)氣體流(liu)量增加、噴嘴(zui)(zui)與工(gong)(gong)件的距離加大(da),都會(hui)使切割電壓相(xiang)應升高。

空載電壓與使用的(de)工作氣體的(de)電離度相關,根(gen)據預(yu)定使用的(de)工作氣體種類和切(qie)(qie)割厚度,在(zai)切(qie)(qie)割電源設(she)計時已確定。但它會影響到切(qie)(qie)割電壓。

一般(ban)來(lai)說,工作電壓(ya)高(gao),電弧功(gong)率(lv)大(da)(da),切(qie)割能力也(ye)就高(gao)。國內在(zai)切(qie)割厚度(du)大(da)(da)的不銹鋼時,常采用提高(gao)切(qie)割電壓(ya),而不借助(zhu)增大(da)(da)切(qie)割電流的方法。但電壓(ya)高(gao),特(te)別是手工切(qie)割時,存(cun)在(zai)安全問(wen)題。

3. 切割速度

切(qie)制速度不(bu)僅是反映切(qie)割(ge)(ge)(ge)(ge)生產(chan)(chan)率的一個重要指(zhi)標,而(er)且(qie)極大地影響著切(qie)割(ge)(ge)(ge)(ge)質量。切(qie)割(ge)(ge)(ge)(ge)速度過大,割(ge)(ge)(ge)(ge)件不(bu)能割(ge)(ge)(ge)(ge)穿;切(qie)割(ge)(ge)(ge)(ge)速度過慢(man),不(bu)但降低(di)生產(chan)(chan)率,而(er)且(qie)粘渣增(zeng)加,易出(chu)現割(ge)(ge)(ge)(ge)縫表面粗糙等(deng)缺陷,割(ge)(ge)(ge)(ge)件變(bian)形也大。

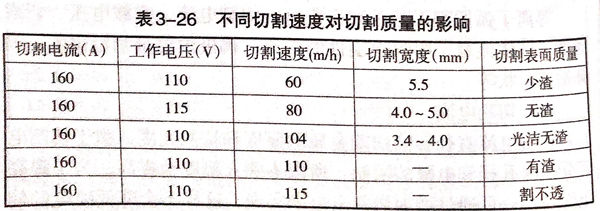

不同切(qie)割速度(du)對切(qie)割質(zhi)量(liang)的影響見表(biao)3-26.

4. 氣體流量

要與噴(pen)嘴孔徑相(xiang)適應(ying)。增加(jia)氣體(ti)流(liu)量(liang)(liang)既能(neng)提高工作電壓,又能(neng)增強對(dui)電弧(hu)(hu)的(de)(de)(de)壓縮作用,使(shi)(shi)(shi)(shi)等離子弧(hu)(hu)的(de)(de)(de)能(neng)量(liang)(liang)更加(jia)集中,有利于提高切(qie)割(ge)速度(du)和切(qie)割(ge)質量(liang)(liang)。但氣體(ti)流(liu)量(liang)(liang)過(guo)大(da)時(shi),反而會(hui)(hui)使(shi)(shi)(shi)(shi)切(qie)割(ge)能(neng)力減(jian)弱。這是因(yin)為部分電弧(hu)(hu)熱(re)量(liang)(liang)被冷卻的(de)(de)(de)氣流(liu)帶(dai)走,使(shi)(shi)(shi)(shi)熔化金屬(shu)的(de)(de)(de)熱(re)量(liang)(liang)減(jian)少;過(guo)大(da)的(de)(de)(de)氣體(ti)流(liu)量(liang)(liang)還會(hui)(hui)使(shi)(shi)(shi)(shi)電弧(hu)(hu)不(bu)(bu)穩定,使(shi)(shi)(shi)(shi)切(qie)割(ge)過(guo)程不(bu)(bu)能(neng)正常進行(xing)。

5. 噴(pen)嘴至割件(jian)的距離

在電(dian)極(ji)內縮量(liang)一定時(shi)(通常為(wei)2~4mm),噴(pen)嘴至割件的(de)距離一般為(wei)6~8mm,當工件厚度較(jiao)大(da)時(shi),可以增加到10~15mm.距離過大(da),會影響電(dian)弧(hu)功率的(de)有(you)效利用,使切割能力降低,割縫(feng)變寬;距離過小(xiao),雖然功率得到充分(fen)利用,但(dan)操作(zuo)控制較(jiao)難。

6. 工作氣體種類

等離(li)子弧(hu)切割(ge)最(zui)常用(yong)(yong)的氣(qi)體(ti)為(wei)氮氣(qi)、氫氣(qi)、氬(ya)氣(qi)、氮氣(qi)+氫氣(qi)等,空(kong)(kong)(kong)氣(qi)等離(li)子弧(hu)切割(ge)采(cai)用(yong)(yong)壓縮(suo)空(kong)(kong)(kong)氣(qi)或離(li)子氣(qi)為(wei)常用(yong)(yong)氣(qi)體(ti),而(er)外(wai)噴(pen)射為(wei)壓縮(suo)空(kong)(kong)(kong)氣(qi)。水(shui)再壓縮(suo)等離(li)子弧(hu)切割(ge)采(cai)用(yong)(yong)常用(yong)(yong)氣(qi)體(ti)為(wei)工作氣(qi)體(ti),外(wai)噴(pen)射為(wei)高(gao)壓水(shui)。

氮氣(qi)既經(jing)濟(ji)又能(neng)保證質(zhi)量,適(shi)合切(qie)割(ge)液態流(liu)動性(xing)差的不銹鋼(gang),切(qie)割(ge)用氮氣(qi)純度不低于(yu)99.5%.

氬氣容易熱(re)電離,使電弧燃燒穩定(ding),但價格高。適合切割薄板(ban),純度要求在95%以上。

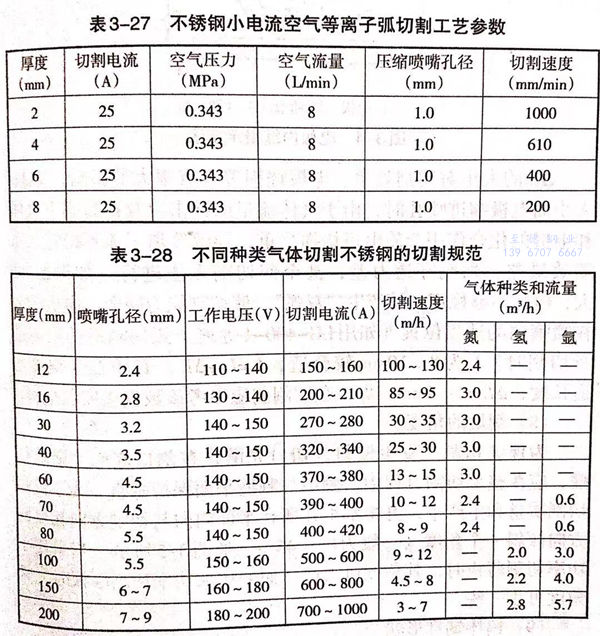

不銹(xiu)鋼小電(dian)流空氣等(deng)離子(zi)弧切割工(gong)藝參數見表3-27.

不同種類氣體切(qie)割不銹鋼的(de)切(qie)割規范見表3-28.

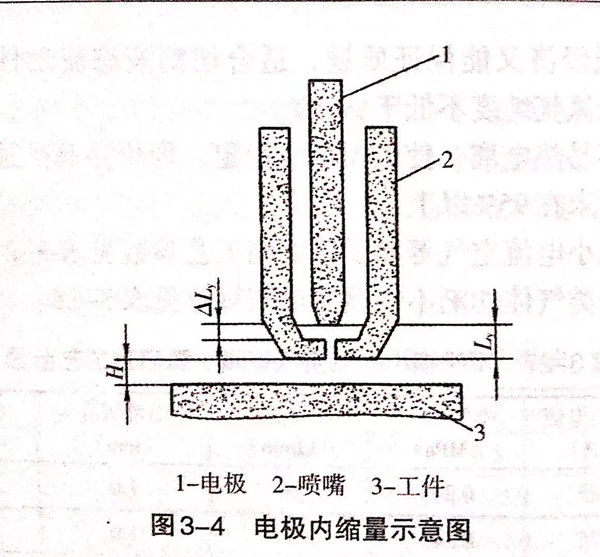

7. 鎢極內縮量

鎢極內縮量是生產實踐中發現的,它是等離子弧切割中一個非常重要的參數,這個數值一般用ΔLy表示,如圖3-4所示。

ΔLy的大小對切割效率、電極燒損等都有很大的影響,如ΔLy太小而電極縮進噴孔時,由于氣體流量的沖擊以及在高溫下氣體和電極的化合作用會使電極燒損嚴重,導致等離子弧不穩定,壓縮效果差,切割穿透力差,甚至使切割無法進行。如果ΔLy太大,電弧不夠穩定,易產生“雙弧”,使切割能力減弱。電極端頭在噴嘴內的適當位置(如用LG-400-1等離子弧切割機的割炬進行切割時)Ly為8~10mm較合適,Ly=L?+ΔLy,其中L?為噴嘴孔道長度,ΔLy=2~4mm.焊工在切割前應參考該數據去安裝電極。

8. 割炬的角度

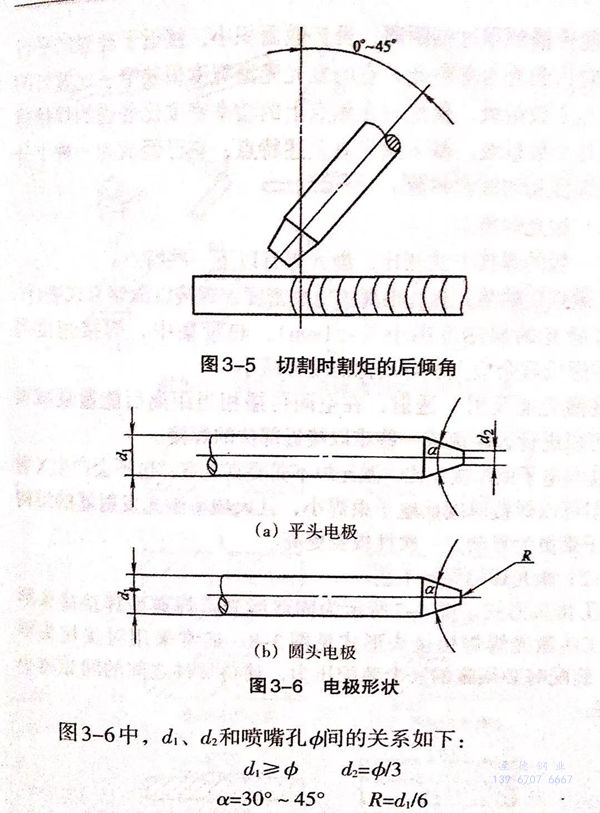

為(wei)(wei)保證切割(ge)(ge)(ge)不(bu)發生偏斜(xie),切口光滑,在(zai)(zai)割(ge)(ge)(ge)口底面(mian)不(bu)造成熔瘤,應(ying)在(zai)(zai)整個切割(ge)(ge)(ge)過程中,割(ge)(ge)(ge)炬(ju)與割(ge)(ge)(ge)縫平面(mian)保持垂(chui)直。為(wei)(wei)了提高切割(ge)(ge)(ge)質量和生產率,可(ke)將割(ge)(ge)(ge)炬(ju)在(zai)(zai)所(suo)在(zai)(zai)平面(mian)內向(xiang)(xiang)與切割(ge)(ge)(ge)方(fang)向(xiang)(xiang)相(xiang)反的(de)方(fang)向(xiang)(xiang)傾斜(xie)一個角度(du)(一般為(wei)(wei)0°~45°),如圖3-5所(suo)示。當采(cai)用小(xiao)功率切割(ge)(ge)(ge)薄(bo)板時,其角度(du)可(ke)大(da)些,而采(cai)用大(da)功率切割(ge)(ge)(ge)厚板時,其角度(du)可(ke)小(xiao)一些。

9. 鎢棒端(duan)部(bu)形狀

電極端(duan)部(bu)的(de)(de)形(xing)(xing)狀(zhuang)影響電弧(hu)的(de)(de)穩(wen)定(ding)(ding)性,電極端(duan)部(bu)磨成一定(ding)(ding)的(de)(de)角度(du)所產生的(de)(de)焰(yan)流要比平面形(xing)(xing)狀(zhuang)時穩(wen)定(ding)(ding),通常是把鎢棒(bang)端(duan)部(bu)磨成一角度(du),如(ru)圖3-6所示(shi)。