鉻鎳奧(ao)氏體不銹(xiu)鋼焊條電弧焊工藝特點如下:

一(yi)、工藝(yi)要點

1. 焊前(qian)準備

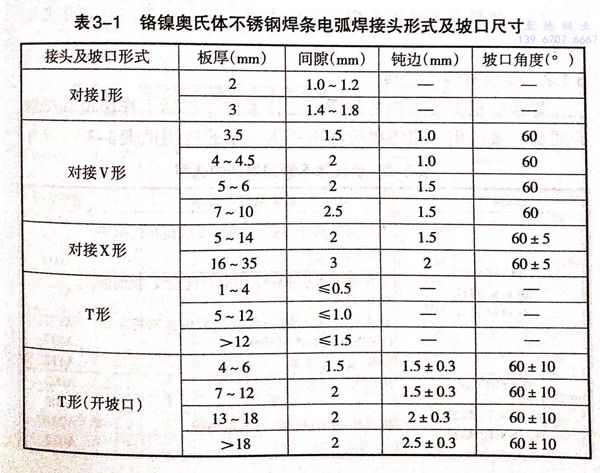

采用機械加工或等離子弧切割方法(fa)下料和加工焊接(jie)(jie)坡口。接(jie)(jie)頭形(xing)式及坡口尺寸見表3-1.

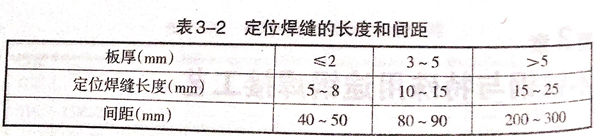

裝(zhuang)配定位焊(han)(han)(han)的焊(han)(han)(han)條應與產品焊(han)(han)(han)接(jie)用(yong)的焊(han)(han)(han)條一致,但焊(han)(han)(han)條直徑(jing)選用(yong)較細的,定位焊(han)(han)(han)縫長度和間距參見(jian)表(biao)3-2。焊(han)(han)(han)接(jie)坡口兩側(ce)各(ge)20~30mm必須清(qing)理(li)干凈,可(ke)用(yong)汽油、丙酮(tong)或(huo)乙醇擦洗。對表(biao)面(mian)要求(qiu)高的,在坡口兩側(ce)涂上(shang)石(shi)灰水或(huo)專用(yong)的防飛濺劑,焊(han)(han)(han)前對使用(yong)的焊(han)(han)(han)條按要求(qiu)進行烘干。

2. 選用直流反接電源,施焊(han)時應用短偶焊(han),高得迎(ying),厚量減少(shao)焊(han)縫(feng)截(jie)面積(ji)(一次(ci)焊(han)成(cheng)的(de)焊(han)縫(feng)不(bu)宜超過焊(han)條直徑的(de)3倍)。焊(han)條不(bu)做橫向擺動(dong)。

3. 多層焊(han)每焊(han)完一道(dao)焊(han)縫后。應(ying)徹脈清(qing)除熔流,道(dao)同溫度不得(de)高(gao)于(yu)60℃,與腐蝕介(jie)質接觸的焊(han)縫應(ying)在最(zui)后焊(han)接。

4. 焊(han)接(jie)(jie)過程中(zhong)可對焊(han)接(jie)(jie)處采取強制冷(leng)卻措施(shi),以縮(suo)復焊(han)接(jie)(jie)區在450~850℃溫度區間(jian)的停留時間(jian)。

5. 為防止晶(jing)間腐蝕(shi),焊后可進行固溶處理(加熱至1050~1100℃,然后迅速冷卻,穩定奧氏體組織)。對含有鈦。鈮等穩定化元素的不銹鋼,焊后可進行穩定化處理(850~950℃,保溫2h).經固溶處理的焊接接頭不能再經受450~850℃的加售。

6. 嚴(yan)禁在焊(han)件(jian)的非焊(han)接(jie)部位引燃砲(pao)弧,收弧時必須將(jiang)孤坑填(tian)滿。

二、焊接材料的(de)選擇(ze)

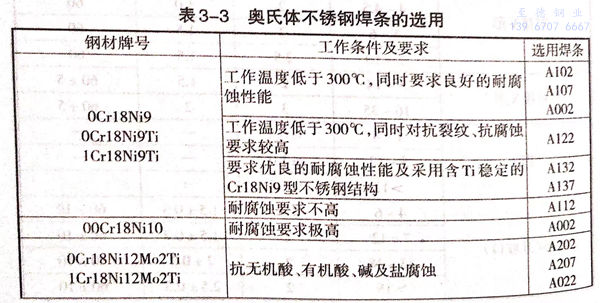

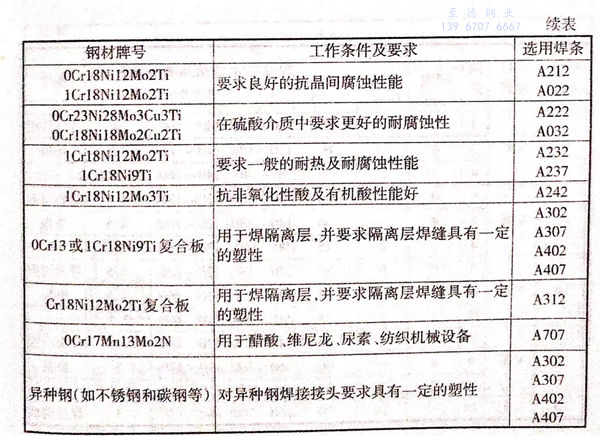

焊條應根據不銹鋼的材質、工作條件(包括工作濕度和接觸介質等)來選用,鉻鎳奧氏體不銹鋼焊條的選用見表3-3。

三、焊接(jie)工藝參數的選擇

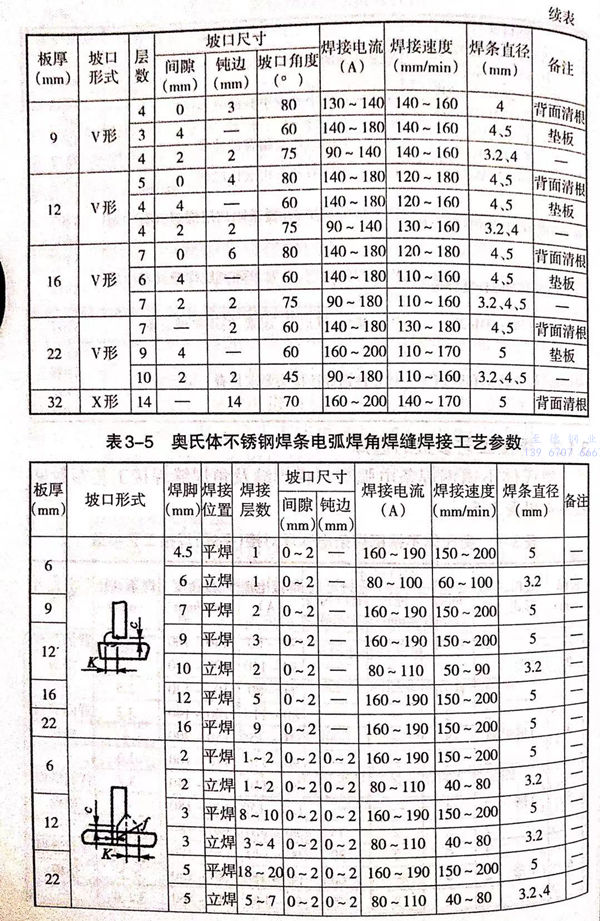

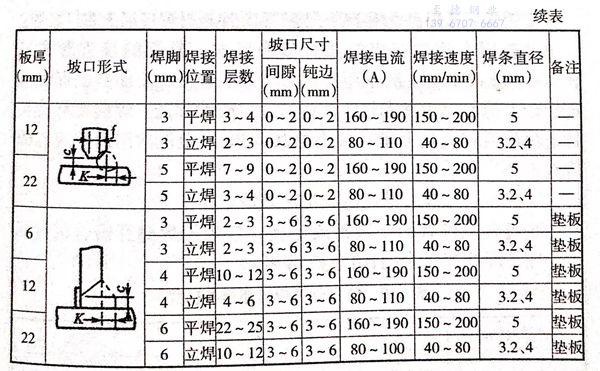

奧氏體不銹鋼焊(han)(han)條電弧焊(han)(han)對接焊(han)(han)縫(feng)及角(jiao)焊(han)(han)焊(han)(han)縫(feng)焊(han)(han)接工(gong)藝(yi)參數見(jian)表 3-4 和 表 3-5。

四、奧氏體不銹鋼焊(han)后表(biao)面處理

為了得到最佳的抗腐(fu)蝕性能(neng),一(yi)定要使焊接表(biao)面平整光潔不(bu)僅要除去一(yi)般意(yi)義上的污(wu)物(wu)(wu)(wu),如熔(rong)渣、飛濺物(wu)(wu)(wu)、銹等,還要除去其他氧化物(wu)(wu)(wu),如高(gao)(gao)溫氧化銫等。還可以(yi)使用打磨(mo)、拋光、噴砂(sha)或在稀(xi)酸(suan)中進行(xing)化學處理等方法(fa)。要通過粗磨(mo)之后再細磨(mo),以(yi)除去焊縫表(biao)面的堆高(gao)(gao),使之與母材表(biao)面找平。

酸洗也是一種常用的方法,酸洗后必須用清水仔細清洗干凈。用5%~20%(質量分數)的硝酸溶液進行最后的鈍化處理,使其表面形成一層氧化膜,使之表面處于最佳抗腐蝕狀態。鈍化處理(li)后,也必須用清水仔細清洗干凈,然后烘干。

在表面處理的打磨、拋光、噴砂等冷加工中,焊件表面約0.2mm深處會產生冷變形及表面應力。這將會在使用中產生應力腐(fu)蝕。為消除這一隱患,可以進行一次應力釋放熱處理或酸洗處理。