成型(xing)輥(gun)是(shi)采用整(zheng)體輥(gun)還是(shi)組(zu)合輥(gun),取決(jue)于(yu)型(xing)材斷面的(de)復(fu)雜(za)程度(du)。簡單型(xing)材常采用整(zheng)體輥(gun),但隨著型(xing)材斷面復(fu)雜(za)程度(du)的(de)增(zeng)加、幅面的(de)加寬,應考慮采用組(zu)合輥(gun)。采用組(zu)合輥(gun)具有下(xia)述優點:

①. 單個輥片的(de)熱(re)加工更為容易;

②. 單個輥片(pian)在熱處理(li)過程(cheng)中不易開(kai)裂;

③. 單(dan)個輥片重量輕(qing),易于進行操作、裝(zhuang)配和(he)安(an)裝(zhuang);

④. 當成型輥(gun)發生過度磨(mo)損(sun)和破(po)壞(huai)時,只需要更換磨(mo)損(sun)嚴重的輥(gun)片,因而比整體輥(gun)更經(jing)濟;

⑤. 可(ke)以采(cai)用(yong)不同材質(zhi)制作處于不同位(wei)置的輥(gun)(gun)片(pian)組(zu)成(cheng)成(cheng)型(xing)輥(gun)(gun),可(ke)降低(di)生產成(cheng)本;

⑥. 可用數(shu)量有限的輥(gun)片組合成(cheng)多種形狀的成(cheng)型輥(gun),實現柔(rou)性成(cheng)型輥(gun),實現一輥(gun)多用;

⑦. 組合輥可以實現整體輥不能(neng)做到的細微調整,提(ti)高產品的精度。

寬幅型鋼的冷(leng)彎成(cheng)型無疑應該采用組(zu)合(he)輥。

在(zai)如圖5-13所示的(de)梯形波紋(wen)板的(de)上下(xia)輥均是由輥片組(zu)合而(er)成的(de),組(zu)合輥除(chu)了便于(yu)加工制(zhi)造和(he)修磨外,在(zai)經試車后還(huan)可通過墊片及其他方式(shi)進行(xing)細微(wei)調整,以保(bao)證生(sheng)產時(shi)的(de)型材尺寸精度。

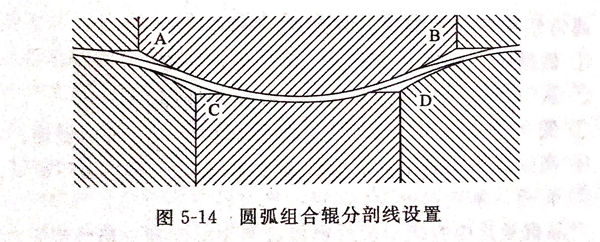

生產波紋型材一般(ban)均采用組合輥,組合輥輥片分(fen)剖線(xian)常(chang)置于斷面外部(bu)輪廓線(xian)變(bian)化的地方(fang),如圖5-14中A、B、C和D點,彎折點(A、B、C、D)處(chu)外部(bu)通常(chang)都不(bu)作圓弧處(chu)理(li),即此處(chu)的成型輥面與軋(ya)件不(bu)接觸。輥片多為圓柱形,僅在拐點部(bu)分(fen)輥片帶圓弧,且各道圓弧半徑恒定(ding),一般(ban)等于成品圓弧半徑(R),見圖5-14。

波形(xing)斷面斜邊可不與(yu)軋輥(gun)(gun)接觸(見圖(tu)5-14).這種結構大大簡化(hua)了成(cheng)(cheng)型(xing)輥(gun)(gun)的加工和制作,同時還(huan)有利(li)于減少(shao)成(cheng)(cheng)型(xing)過程中(zhong)輥(gun)(gun)面對成(cheng)(cheng)型(xing)表(biao)面的擦劃傷(shang)。

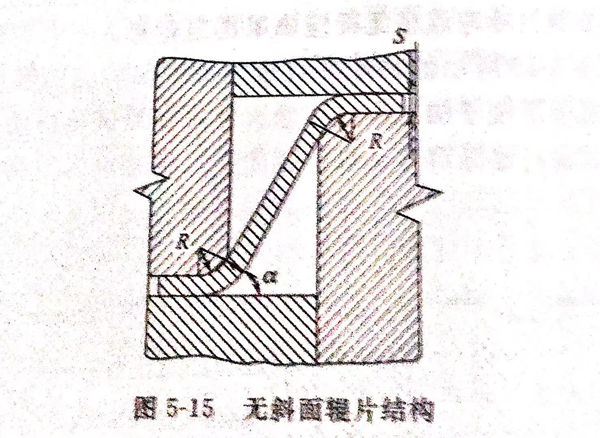

使(shi)斜線(xian)區(qu)呈現自由狀態的方法(fa),就是采用(yong)不(bu)帶斜面的輥片,如圖5-15所示,此(ci)時(shi)(shi)僅(jin)有水(shui)平(ping)區(qu)段(duan)和圓弧(hu)區(qu)段(duan)與輥面接觸(chu),如此(ci)就可以保證(zheng)水(shui)平(ping)成(cheng)型和圓弧(hu)成(cheng)型準確到位,同時(shi)(shi)還可避免斜線(xian)區(qu)段(duan)的擦劃(hua)傷發生。

為了便于配輥(gun),一般(ban)上輥(gun)總(zong)寬(kuan)(kuan)等(deng)于下輥(gun)總(zong)寬(kuan)(kuan)。

一般來說,成(cheng)(cheng)(cheng)型(xing)輥(gun)設計(ji)要求使(shi)得成(cheng)(cheng)(cheng)型(xing)后的型(xing)材(cai)開口朝上,同(tong)時(shi)還(huan)要求后一道(dao)次(ci)成(cheng)(cheng)(cheng)型(xing)輥(gun)的平(ping)均直徑(jing)應(ying)該(gai)比前一道(dao)次(ci)略微大一些,為(wei)的是使(shi)帶鋼(gang)在成(cheng)(cheng)(cheng)型(xing)過程中處于張力作(zuo)用的狀態之下,起到(dao)拉伸矯直的作(zuo)用。這樣還(huan)可以防(fang)止道(dao)次(ci)間的翹曲。成(cheng)(cheng)(cheng)型(xing)速度為(wei)36m/min。