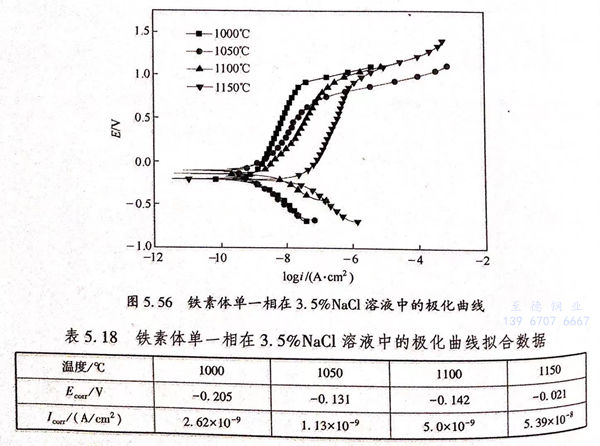

圖為不同溫度固溶處理后的2205雙(shuang)相(xiang)不銹鋼(gang)鐵素體單一相在3.5%NaCI溶液中的極化曲線。從圖中可以看到,所有極化曲線表現出相似的形狀,表明固溶溫度不會影響雙相不銹(xiu)鋼(gang)在3.5%NaCI溶液的腐蝕行為。極化曲線擬合數據如表5.18所列。

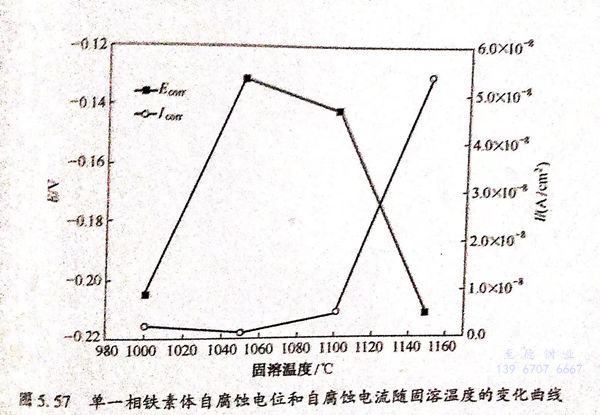

表(biao)5.18中,Ecorr代表(biao)自腐蝕電位(wei),Icorr代表(biao)自腐蝕電流。二者(zhe)隨溫(wen)度的變化(hua)曲線如圖5.57所示。

自腐蝕電位隨固溶溫度的變化規律是先升高后降低;當溫度為1050℃時,Ecorr達到最大值-0.131 V;當溫度為1150℃時,Ecorr達到最小值-0.212V。這說明1050℃時雙相不銹鋼鐵素體單一相在3.5%NaCl溶液中的耐蝕傾向最好,隨著溫度的升高或者降低,鐵素體耐蝕傾向均變差。自腐蝕電流的變化趨勢與自腐蝕電位的變化趨勢相反,當溫度為1050℃時,Icorr達到最小值1.13×10-9A/c㎡;當溫度為1150℃時,icorr達到最大值5.39×10-8A/c㎡.自腐蝕電流的大小決定了材料在溶液中的腐蝕速率,Icorr值越小,材料腐蝕速率越小,材料的耐蝕性能越好。因此,不管從自腐蝕電位還是自腐蝕電流的結果都可以知道2205雙相不銹鋼鐵素體單一相在3.5%NaCl溶液中的耐蝕性能為1050℃最佳,此外溫度提高或者降低其耐蝕性能均變差。其中,固溶溫度為1150℃時,鐵素體單一相的耐蝕性能較低溫時有明顯的降低。由于2205雙相不銹鋼鐵素體相Cr、Mo的元素含量較高,Cr元素對鈍化膜的形成具有促進作用,并且可以提高點蝕電位,從而提高材料的耐蝕性能,Mo元素可以促進鈍化膜的穩定性,這兩種元素均對鐵素體單一相的耐蝕性能有很好的提升。當溫度為1050℃時,鐵素體中Cr元素和Mo元素含量最高,因此其耐蝕性能最佳,隨著固溶溫度的升高,鐵素體中Cr元素和Mo元素含量均下降,并且隨著固溶溫度的升高,鐵素體含量逐漸升高,Cr、Mo元素在單位體積的鐵素體中含量減小,相當于提高固溶溫度會導致Cr、Mo元素的稀釋。因此,當固溶溫度升高時,鐵素體相的耐蝕性能變差。

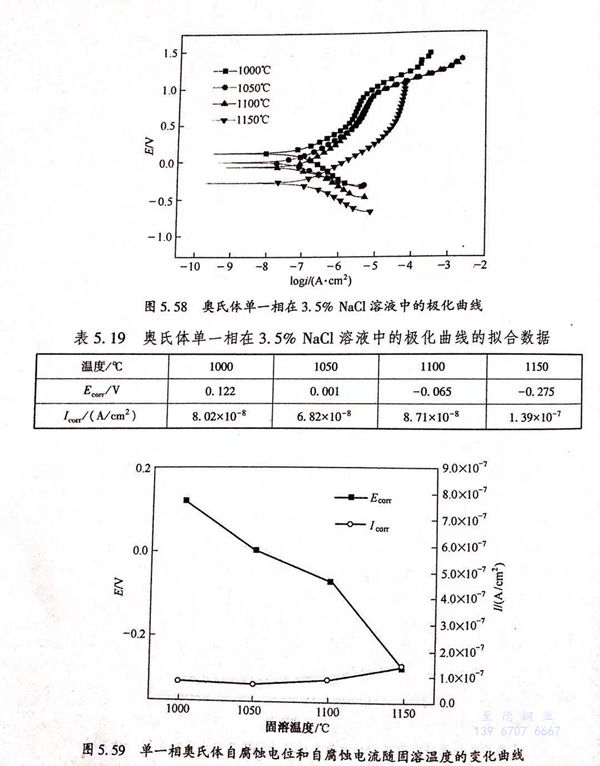

圖(tu)5.58為2205雙(shuang)相(xiang)(xiang)(xiang)不(bu)銹鋼奧氏體單一(yi)相(xiang)(xiang)(xiang)在3.5%NaCl溶(rong)(rong)液中(zhong)的(de)(de)極(ji)(ji)化曲(qu)(qu)線(xian),從(cong)圖(tu)中(zhong)可以看出,隨著固(gu)(gu)溶(rong)(rong)溫(wen)度(du)的(de)(de)升高,極(ji)(ji)化曲(qu)(qu)線(xian)整體下移,當固(gu)(gu)溶(rong)(rong)溫(wen)度(du)較低時(shi),其曲(qu)(qu)線(xian)沒(mei)有明(ming)顯的(de)(de)平移;當固(gu)(gu)溶(rong)(rong)溫(wen)度(du)為1150℃時(shi),曲(qu)(qu)線(xian)相(xiang)(xiang)(xiang)對較低,固(gu)(gu)溶(rong)(rong)溫(wen)度(du)的(de)(de)極(ji)(ji)化曲(qu)(qu)線(xian)略(lve)微右移。極(ji)(ji)化曲(qu)(qu)線(xian)的(de)(de)擬合數據如表5.19所列,自(zi)(zi)腐(fu)蝕(shi)電位及自(zi)(zi)腐(fu)蝕(shi)電流隨固(gu)(gu)溶(rong)(rong)溫(wen)度(du)的(de)(de)變化曲(qu)(qu)線(xian)如圖(tu)5.59所示。

圖5.59 單一相奧氏體自腐蝕電位和自腐蝕電流隨固溶溫度的變化曲線從表5.19和圖5.59中可知,當固溶溫度為1000℃時,奧氏體單一相的自腐蝕電位Ecorr為0.122V,隨著固溶溫度的升高,自腐蝕電位Ecorr變為1050℃時的0.001V,1100℃時的-0.065V,1150℃時的-0.275V,自腐蝕電位隨著固溶溫度的升高而降低,說明奧氏體單一相在3.5%NaCl溶液中的耐蝕傾向隨固溶溫度的升高而降低。自腐蝕電流在固溶溫度較低時Icorr(1000℃、1050℃、1100℃)相差很小,分別為8.02×10-8A/c㎡,6.82×10-8A/c㎡,8.71×10-8A/c㎡,當固溶溫度達到1150℃后,自腐蝕電流增加至1.39×10-7A/c㎡,因此,當固溶溫度升高后奧氏體單一相的耐蝕性能變差。結合自腐蝕電位和自腐蝕電流的變化規律可知,當固溶溫度較低時,2205雙相不銹鋼奧氏體單一相在3.5% NaCl溶液中的耐蝕性能較好;當固溶溫度較高時,奧氏體單一相的耐蝕性能變差。當固溶溫度升高時,Cr、Mo元素在奧氏體中的含量變化不大,但是作為奧氏體組成元素,Ni元素的含量呈現降低趨勢。Ni元素是奧氏體相穩定元素,可以提高奧氏體相的耐蝕性能,因此,其含量的下降導致奧氏體單一相耐蝕性能變差。

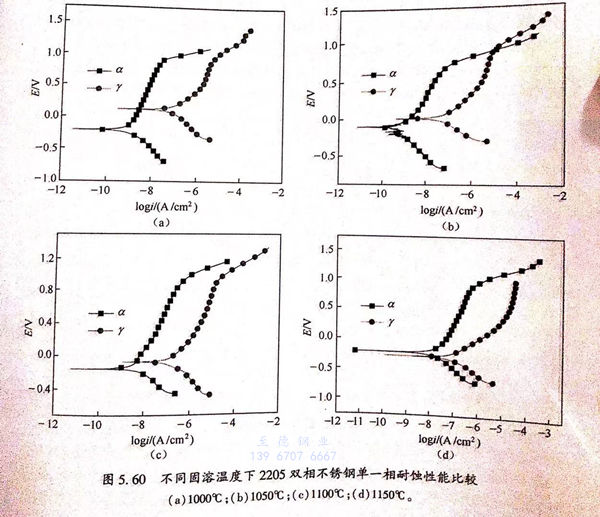

圖5.60為不(bu)同固溶溫度下2205雙相(xiang)不(bu)銹鋼單一相(xiang)耐蝕性(xing)能的對比(bi)圖。

從(cong)圖5.60中可知,不(bu)同(tong)固溶溫(wen)度(du)下兩(liang)相(xiang)(xiang)(xiang)在3.5%NaCl溶液(ye)中的(de)(de)(de)(de)耐(nai)蝕(shi)(shi)(shi)性能(neng)具(ju)有(you)(you)明(ming)顯(xian)差異(yi)。當固溶溫(wen)度(du)為1000℃時(shi)(shi),奧(ao)氏(shi)(shi)體(ti)單(dan)(dan)(dan)一(yi)(yi)相(xiang)(xiang)(xiang)自腐(fu)(fu)(fu)蝕(shi)(shi)(shi)電(dian)位較鐵(tie)素(su)(su)單(dan)(dan)(dan)一(yi)(yi)相(xiang)(xiang)(xiang)高(gao)(gao),說(shuo)(shuo)明(ming)奧(ao)氏(shi)(shi)體(ti)單(dan)(dan)(dan)一(yi)(yi)相(xiang)(xiang)(xiang)的(de)(de)(de)(de)耐(nai)蝕(shi)(shi)(shi)傾(qing)(qing)向(xiang)更(geng)好,隨著固溶溫(wen)度(du)的(de)(de)(de)(de)升高(gao)(gao),兩(liang)相(xiang)(xiang)(xiang)自腐(fu)(fu)(fu)蝕(shi)(shi)(shi)電(dian)位差異(yi)變小(xiao)(xiao)(xiao);當固溶溫(wen)度(du)為1150℃時(shi)(shi),鐵(tie)素(su)(su)體(ti)電(dian)位略微高(gao)(gao)于奧(ao)氏(shi)(shi)體(ti)電(dian)位,此時(shi)(shi)奧(ao)氏(shi)(shi)體(ti)單(dan)(dan)(dan)一(yi)(yi)相(xiang)(xiang)(xiang)的(de)(de)(de)(de)耐(nai)蝕(shi)(shi)(shi)傾(qing)(qing)向(xiang)比鐵(tie)素(su)(su)體(ti)單(dan)(dan)(dan)一(yi)(yi)相(xiang)(xiang)(xiang)更(geng)好。但從(cong)自腐(fu)(fu)(fu)蝕(shi)(shi)(shi)電(dian)流來看,所有(you)(you)固溶溫(wen)度(du)下雙相(xiang)(xiang)(xiang)不(bu)銹鋼鐵(tie)素(su)(su)體(ti)單(dan)(dan)(dan)一(yi)(yi)相(xiang)(xiang)(xiang)的(de)(de)(de)(de)自腐(fu)(fu)(fu)蝕(shi)(shi)(shi)電(dian)流均比奧(ao)氏(shi)(shi)體(ti)單(dan)(dan)(dan)一(yi)(yi)相(xiang)(xiang)(xiang)小(xiao)(xiao)(xiao),因(yin)此,自腐(fu)(fu)(fu)蝕(shi)(shi)(shi)電(dian)位只能(neng)表征(zheng)材料的(de)(de)(de)(de)耐(nai)蝕(shi)(shi)(shi)傾(qing)(qing)向(xiang),并不(bu)能(neng)說(shuo)(shuo)明(ming)材料的(de)(de)(de)(de)實際(ji)腐(fu)(fu)(fu)蝕(shi)(shi)(shi)情(qing)況(kuang),而自腐(fu)(fu)(fu)蝕(shi)(shi)(shi)電(dian)流則可表征(zheng)材料的(de)(de)(de)(de)實際(ji)腐(fu)(fu)(fu)蝕(shi)(shi)(shi)情(qing)況(kuang)。因(yin)此,在3.5%NaCl溶液(ye)中,鐵(tie)素(su)(su)體(ti)相(xiang)(xiang)(xiang)的(de)(de)(de)(de)自腐(fu)(fu)(fu)蝕(shi)(shi)(shi)電(dian)流密度(du)小(xiao)(xiao)(xiao)于奧(ao)氏(shi)(shi)體(ti)相(xiang)(xiang)(xiang)的(de)(de)(de)(de)自腐(fu)(fu)(fu)蝕(shi)(shi)(shi)電(dian)流密度(du),鐵(tie)素(su)(su)體(ti)相(xiang)(xiang)(xiang)的(de)(de)(de)(de)耐(nai)蝕(shi)(shi)(shi)性能(neng)更(geng)好。

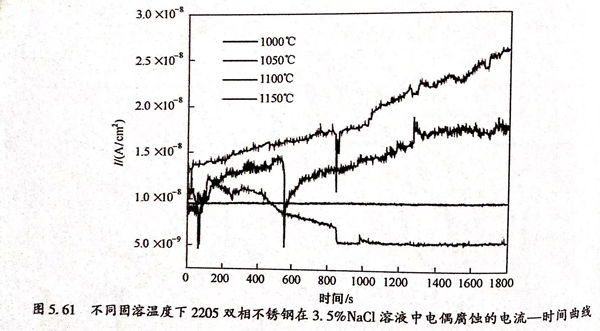

圖5.61為不同固溶溫度下2205雙相不銹鋼在3.5%NaCl溶液中電偶腐蝕的電流一時間曲線。從圖5.61中可以看出,不同固溶溫度下電流均為正值,說明鐵素體相相對于奧氏體相為陰極,這與單一相極化曲線所得到的結論相一致。比較不同固溶溫度下電流大小可知,當固溶溫度較低時,雙相不銹鋼兩相耐蝕性差異較小;當固溶溫度升高時,兩相耐蝕性差異逐漸變大。由單一相極化曲線擬合結果可知,當固溶溫度為1000℃、1050℃、1100℃、1150℃時,兩相自腐蝕電流差值分別為7.58×10-8A/c㎡,6.7×10-8A/c㎡,8.2×10-8A/c㎡,8.51×10-8A/c㎡;當溫度為1050℃時,兩相自腐蝕電流相差最小,隨著固溶溫度的升高,自腐蝕電流差值變大。因此,電偶腐蝕的結果與極化曲線結果是一致的。

導致(zhi)這(zhe)種現(xian)象(xiang)的(de)原因(yin)可(ke)能是當固溶溫度(du)較(jiao)低時(shi)(shi),雙相不(bu)銹(xiu)鋼兩相比例(li)接近(jin)1:1,各元素(Cr、Mo、Ni)在2205雙相不(bu)銹(xiu)鋼兩相中(zhong)的(de)分布(bu)(bu)狀(zhuang)態為最佳(jia),此時(shi)(shi),鐵(tie)(tie)素體(ti)相與(yu)奧(ao)氏體(ti)相的(de)耐(nai)(nai)(nai)蝕性能均(jun)較(jiao)好,兩相之間耐(nai)(nai)(nai)蝕差異較(jiao)小(xiao)。隨(sui)著(zhu)固溶溫度(du)的(de)升高(gao),兩相比例(li)相差越來越大,各元素在兩相中(zhong)的(de)分布(bu)(bu)狀(zhuang)態不(bu)如(ru)較(jiao)低固溶溫度(du)時(shi)(shi)的(de)好,鐵(tie)(tie)素體(ti)相與(yu)奧(ao)氏體(ti)相的(de)耐(nai)(nai)(nai)蝕性能均(jun)下(xia)降(jiang),兩相間的(de)耐(nai)(nai)(nai)蝕差異也變大。