熱擠壓不銹鋼管的坯料可以是軋坯、鍛坯、連鑄坯、模鑄坯、離心澆鑄坯和電渣錠,長坯或短坯,毛坯或光坯等。在坯料加工車間分別經剝皮、切斷、鉆深孔以及端面加工之后,進入擠壓生產線。

加工(gong)好的(de)擠(ji)壓(ya)坯料(liao)經在(zai)線脫脂后進入環形預熱(re)(re)爐進行預熱(re)(re)。預熱(re)(re)溫(wen)(wen)度(du)為材料(liao)的(de)無(wu)氧化最高(gao)溫(wen)(wen)度(du)。對于不銹鋼一(yi)般為800~900℃,坯料(liao)在(zai)這一(yi)溫(wen)(wen)度(du)下(xia)充分熱(re)(re)透,然后進入立式(shi)工(gong)頻(pin)感(gan)應加熱(re)(re)爐,快速加熱(re)(re)到材料(liao)的(de)擠(ji)壓(ya)溫(wen)(wen)度(du)。

加(jia)熱好的(de)(de)坯料進(jin)入(ru)在線外涂(tu)(tu)粉裝(zhuang)置涂(tu)(tu)上玻璃潤滑(hua)劑(ji)后(hou),進(jin)入(ru)立式穿(擴(kuo))孔機(ji)的(de)(de)穿(擴(kuo))孔筒(tong),在坯料端(duan)部的(de)(de)杯形(xing)孔內加(jia)入(ru)玻璃潤滑(hua)劑(ji)之后(hou)進(jin)入(ru)穿(擴(kuo))孔工序。

經穿(擴)孔的空心坯,經輥道(dao)輸送至立式(shi)工頻感應再加熱爐(lu)進行(xing)再加熱,使其溫(wen)度(du)達(da)到(dao)擠壓溫(wen)度(du)后出爐(lu),并(bing)進行(xing)在線的內外表面高壓水除鱗。

除鱗(lin)后(hou)(hou)的坯料在線進(jin)行內外表面涂玻(bo)璃潤(run)滑劑之后(hou)(hou),進(jin)入臥式擠壓(ya)(ya)機(ji)擠壓(ya)(ya)筒進(jin)行擠壓(ya)(ya)。3~5s內高速擠壓(ya)(ya)出鋼(gang)管(guan),切(qie)除壓(ya)(ya)余,鋼(gang)管(guan)進(jin)入出料機(ji)構并進(jin)行切(qie)除頭尾和分段、定(ding)尺(chi)切(qie)斷(duan),然后(hou)(hou)淬水冷卻。

不(bu)銹鋼管在精整車間進行(xing)(xing)矯(jiao)直、內外表面噴丸處(chu)理、清除表面潤滑劑(ji)后進行(xing)(xing)酸(suan)洗。之后進入(ru)(ru)成(cheng)品(pin)檢驗(yan)工(gong)段,進行(xing)(xing)熱(re)擠壓成(cheng)品(pin)管的(de)表面質量、尺(chi)寸公差、力學性(xing)(xing)能、工(gong)藝性(xing)(xing)能、腐(fu)蝕(shi)性(xing)(xing)能檢查,以及(ji)水壓試驗(yan)、超聲波探(tan)傷(shang)、渦流(liu)探(tan)傷(shang)、磁粉探(tan)傷(shang)等無損檢測合格后,最后進行(xing)(xing)產品(pin)的(de)稱重、標志、包裝后入(ru)(ru)庫。

對于有成(cheng)品熱處(chu)理要求的產品,則在表面噴丸處(chu)理后(hou)進行成(cheng)品的固溶熱處(chu)理,再進行矯直、酸洗之后(hou)進入檢驗工序。

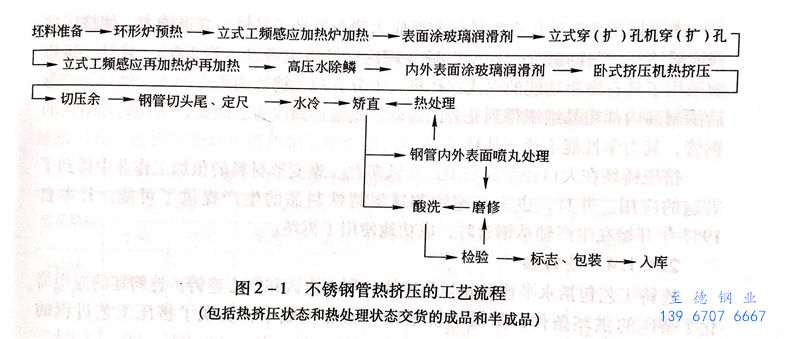

不(bu)銹鋼管(guan)熱(re)擠(ji)(ji)壓的工藝(yi)流程如下: 坯料(liao)準備 → 環(huan)形(xing)路 → 預熱(re) → 立(li)式(shi)工頻(pin)(pin)感(gan)應加(jia)熱(re)爐(lu)(lu)加(jia)熱(re) → 表面涂抹玻璃(li)潤滑(hua)劑 → 立(li)式(shi)穿(chuan)(擴(kuo)(kuo))孔(kong)(kong)機(ji)穿(chuan)(擴(kuo)(kuo))孔(kong)(kong) → 立(li)式(shi)工頻(pin)(pin)感(gan)應加(jia)熱(re)爐(lu)(lu)再加(jia)熱(re) → 高(gao)壓水除鱗 → 內外表面涂抹玻璃(li)潤滑(hua)劑 → 臥式(shi)擠(ji)(ji)壓機(ji)熱(re)擠(ji)(ji)壓 → 切(qie)壓余 → 鋼管(guan)切(qie)頭尾、定尺 → 水冷(leng) → 矯直(zhi) → 熱(re)處理 → 酸(suan)洗(xi) → 檢驗 → 修磨(mo) → 酸(suan)洗(xi) → 標志(zhi)、包(bao)裝 → 出庫(ku)。