動力旋壓成型一般用于大變形和一些人工無法完成的成型加工。當采用動力旋壓成型方法,對300和400系列不銹(xiu)鋼工件進行成型加工是非常容易實現的。如對加工硬化較低的12Cr19Ni9(302)和10Cr18Ni12(305)鋼成型加工,其效果會更好。10Cr17(430)鋼采用動力旋壓成型時,其變形量可以比人工旋壓時更大一些。

旋(xuan)壓(ya)成(cheng)型可以(yi)在冷態下進行(xing),也可以(yi)在熱態下進行(xing)。實際(ji)上動(dong)力旋(xuan)壓(ya)成(cheng)型時,由(you)于急劇變(bian)(bian)形本身就會產生很高的熱量,這就使得旋(xuan)壓(ya)過程由(you)開始(shi)的冷加工(gong)逐漸變(bian)(bian)為(wei)溫加工(gong)。

溫度高(gao)于788℃的(de)(de)(de)(de)熱旋(xuan)壓(ya)(ya)成(cheng)型(xing),一(yi)(yi)般(ban)用于加工(gong)(gong)厚度為4.763~12.7mm的(de)(de)(de)(de)工(gong)(gong)件(jian)。在熱旋(xuan)壓(ya)(ya)過程中必須對(dui)溫度精(jing)確(que)加工(gong)(gong)控(kong)制(zhi),因此用這(zhe)種方法(fa)旋(xuan)壓(ya)(ya)加工(gong)(gong)厚度小于6.35mm的(de)(de)(de)(de)工(gong)(gong)件(jian)是比(bi)較(jiao)(jiao)(jiao)(jiao)困(kun)難的(de)(de)(de)(de)。對(dui)比(bi)較(jiao)(jiao)(jiao)(jiao)厚的(de)(de)(de)(de)不銹鋼工(gong)(gong)件(jian)而言,則采(cai)用熱旋(xuan)壓(ya)(ya)加工(gong)(gong)將和低(di)碳鋼一(yi)(yi)樣(yang)容易(yi)成(cheng)型(xing)。奧氏(shi)體不銹鋼采(cai)用動力旋(xuan)壓(ya)(ya)成(cheng)型(xing)的(de)(de)(de)(de)主要問題是工(gong)(gong)件(jian)邊(bian)(bian)部(bu)(bu)容易(yi)產生(sheng)裂(lie)紋(wen)。為了防(fang)止(zhi)(zhi)裂(lie)紋(wen)產生(sheng),常常將坯料(liao)邊(bian)(bian)緣部(bu)(bu)研(yan)磨的(de)(de)(de)(de)平滑一(yi)(yi)些(xie),并(bing)留有較(jiao)(jiao)(jiao)(jiao)大的(de)(de)(de)(de)切邊(bian)(bian)余量,這(zhe)些(xie)對(dui)防(fang)止(zhi)(zhi)裂(lie)紋(wen)產生(sheng)是十(shi)分有利的(de)(de)(de)(de)。如果產生(sheng)邊(bian)(bian)部(bu)(bu)裂(lie)紋(wen),一(yi)(yi)定要將其切除。另外,使工(gong)(gong)件(jian)保(bao)持較(jiao)(jiao)(jiao)(jiao)窄(zhai)凸(tu)緣的(de)(de)(de)(de)方法(fa)也可防(fang)止(zhi)(zhi)裂(lie)紋(wen)和扭曲的(de)(de)(de)(de)產生(sheng)。

如果(guo)旋壓工(gong)件(jian)冷卻(que)后(hou)的尺寸不符合要求(由于彈性后(hou)效和熱膨脹引起(qi)),而(er)此(ci)時的工(gong)件(jian)溫度(du)仍在149℃以上(shang)時,可將其退火再(zai)進一步(bu)旋壓加工(gong)至要求的尺寸。

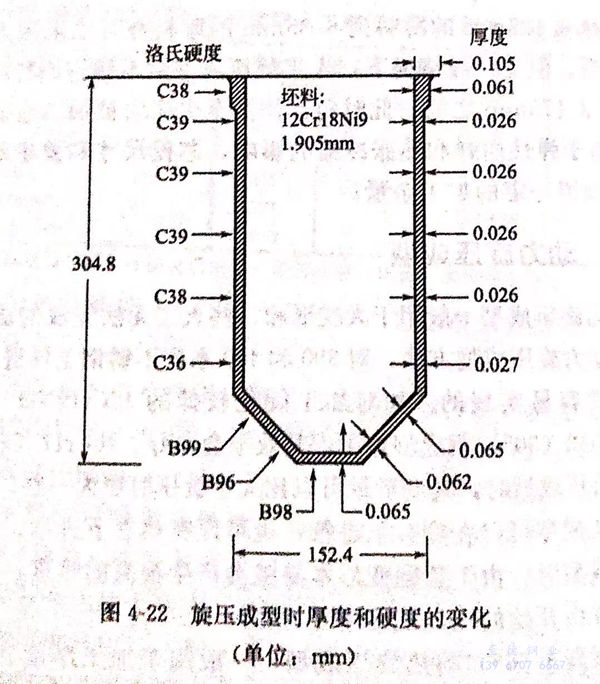

動(dong)力旋(xuan)(xuan)壓(ya)(ya)成(cheng)型(xing)(xing)時(shi)(shi),工件(jian)將(jiang)會(hui)產生較大的(de)減薄(bo)現象,如圖4-22所示(shi)的(de)某深(shen)旋(xuan)(xuan)壓(ya)(ya)成(cheng)型(xing)(xing)容器,其(qi)橫斷面就是(shi)如此。在(zai)一(yi)次旋(xuan)(xuan)壓(ya)(ya)加工成(cheng)型(xing)(xing)工序中(zhong),該容器的(de)厚(hou)度即(ji)由(you)1.905mm減薄(bo)至0.660mm.坯料在(zai)普通的(de)沖(chong)壓(ya)(ya)機(ji)上(shang)沖(chong)壓(ya)(ya)成(cheng)直徑(jing)152.4mm、深(shen)76.2mm的(de)半(ban)成(cheng)品杯,容器的(de)頂部要比側(ce)壁厚(hou)一(yi)些(xie)。雖然邊(bian)緣的(de)增厚(hou)現象發(fa)生在(zai)沖(chong)壓(ya)(ya)成(cheng)型(xing)(xing)過(guo)程中(zhong),但是(shi)旋(xuan)(xuan)壓(ya)(ya)成(cheng)型(xing)(xing)時(shi)(shi)由(you)于該區域基本上(shang)未(wei)發(fa)生變形,所以比旋(xuan)(xuan)壓(ya)(ya)處仍然較厚(hou)。

動力旋壓成(cheng)(cheng)型(xing)工件的表面(mian)是(shi)比較粗糙的,因此需要對工件進(jin)行大量的精整加工使其表面(mian)光(guang)滑發(fa)亮。旋壓成(cheng)(cheng)型(xing)工件表面(mian)粗糙的原因是(shi)由于壓輥(gun)接觸金(jin)屬轉動時會在(zai)工件表面(mian)上(shang)留下(xia)螺旋形槽(cao)痕。除(chu)此缺點以外,動力旋壓成(cheng)(cheng)型(xing)則是(shi)不銹鋼工件成(cheng)(cheng)型(xing)的一(yi)種最佳方法。

1. 潤滑

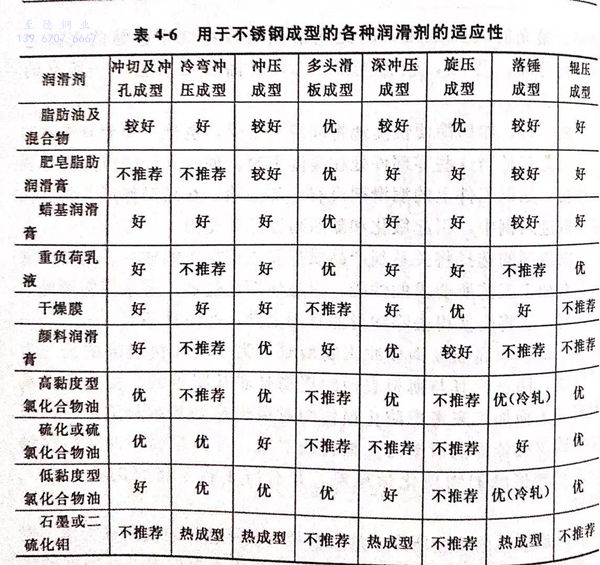

旋(xuan)壓成型(xing)使用(yong)潤滑劑(ji)的(de)目(mu)的(de)是為(wei)(wei)了盡可能(neng)減少黏結和工具滯動,同時(shi)也為(wei)(wei)旋(xuan)壓加(jia)工過程(cheng)提供冷卻條件。對于人工旋(xuan)壓成型(xing)形(xing)式(shi),附著性強的(de)潤滑劑(ji)最理想。對于動力旋(xuan)壓成型(xing),由于速度快,加(jia)工量大,冷卻作用(yong)就顯得(de)更為(wei)(wei)重要(yao)。通(tong)常(chang)應避免(mian)使用(yong)含硫或氯的(de)潤滑劑(ji),因為(wei)(wei)該潤滑劑(ji)不(bu)易(yi)清(qing)洗,而且對加(jia)熱后的(de)不(bu)銹鋼表面還會產(chan)生(sheng)不(bu)利影響。旋(xuan)壓用(yong)潤滑劑(ji),參見表4-6。

2. 應用實例

對于較深的工(gong)件(jian)來說,采用動力(li)旋壓(ya)成(cheng)型方法(fa)是比較合適的。下面兩例即可說明這一點。

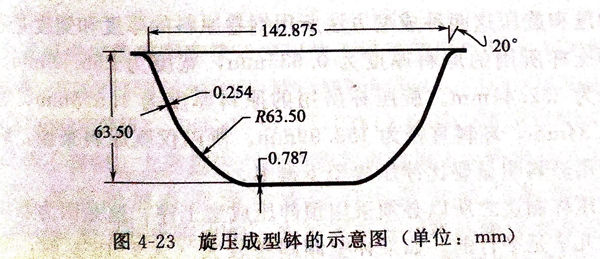

①. 圖(tu)4-23是用(yong)動力(li)旋壓成(cheng)型方法生(sheng)產缽的示(shi)意圖(tu)

該坯料面積為5564.5m㎡,厚度為0.889mm,坯料是(shi)從具有(you)2B表面光潔度的(de)10Cr17(430)型不銹鋼卷(juan)板(ban)上剪切下(xia)來的(de)。旋壓加(jia)工一個缽需經四道(dao)工序,其中包括兩道(dao)預沖壓工序、切邊(bian)和壓印標記工序。

由(you)于缽(bo)邊部和旋(xuan)壓(ya)(ya)模(mo)之間有20°的夾角(jiao),因此用(yong)平板坯料進行旋(xuan)壓(ya)(ya)時可以(yi)一次成(cheng)(cheng)型。然(ran)而(er)如夾角(jiao)為(wei)15°或更小時,則必(bi)須經過兩次旋(xuan)壓(ya)(ya)才能(neng)旋(xuan)壓(ya)(ya)成(cheng)(cheng)型為(wei)成(cheng)(cheng)品。

過去(qu)曾用(yong)(yong)深沖(chong)(chong)方(fang)法(fa)生產缽,而(er)現在大(da)多用(yong)(yong)旋(xuan)壓成型(xing)(xing)方(fang)法(fa)生產。這是因為這種工件的(de)年需(xu)求(qiu)量太低,如果(guo)采用(yong)(yong)深沖(chong)(chong)成型(xing)(xing),則沖(chong)(chong)切模和沖(chong)(chong)壓工具(ju)的(de)成本較高。

所用的(de)工具是由工具鋼制作(zuo)的(de)。坯(pi)料在(zai)旋壓成(cheng)型前,必須對表面(mian)進行處(chu)理。

a. 成(cheng)型工(gong)序:a.從(cong)寬為(wei)219.08mm的鋼卷(juan)上,按長度為(wei)219.08mm的定尺長度下料;

b. 用一(yi)臺60t沖(chong)壓機將(jiang)219.08mm 見方(fang)的坯料(liao)落料(liao)成(cheng)圓形(xing)毛坯,并預(yu)沖(chong)壓成(cheng)型;

C. 在一臺自動(dong)(dong)機(ji)床(chuang)上進行動(dong)(dong)力旋壓成型;

d. 在(zai)另一個缽(bo)進行自動(dong)旋壓時(shi),對已(yi)旋壓完畢的缽(bo)進行切邊和壓印。

②. 雞尾酒攪拌杯的旋壓(ya)成型。

雞尾酒攪(jiao)拌杯過去(qu)曾用五(wu)次深沖和一次整形方法(fa)來生產,現在改用一次沖壓和整形預(yu)成(cheng)(cheng)型(xing)后再(zai)采用旋(xuan)壓成(cheng)(cheng)型(xing)的方法(fa),這樣可降(jiang)低加工成(cheng)(cheng)本。

旋壓成型的(de)杯(bei)除其強度較(jiao)高外(因旋壓中(zhong)的(de)劇烈(lie)冷加(jia)工的(de)作用),成型工序(xu)還減少了中(zhong)間(jian)退火工序(xu)。

當這種杯子用12Cr18Ni9(302不銹鋼)沖壓而成時,表面具有2B光潔度。

沖(chong)壓(ya)和旋(xuan)壓(ya)這兩種成型(xing)方(fang)法所用鋼卷原(yuan)料(liao)(liao)的厚(hou)度(du)和寬度(du)是不同的。沖(chong)壓(ya)杯(bei)所用的原(yuan)料(liao)(liao)厚(hou)度(du)為0.635mm,寬度(du)為255.59mm,坯料(liao)(liao)直徑為 252.41mm.旋(xuan)壓(ya)杯(bei)所用的原(yuan)料(liao)(liao)厚(hou)度(du)為1.575mm,寬度(du)為160.34mm,坯料(liao)(liao)直徑為153.99mm.所以僅就原(yuan)料(liao)(liao)來說,旋(xuan)壓(ya)成型(xing)所用原(yuan)料(liao)(liao)明(ming)顯要比沖(chong)壓(ya)成型(xing)少得多。

旋(xuan)壓杯(bei)(bei)制(zhi)造之(zhi)所以必(bi)須采用預沖壓成(cheng)型工序(xu),這是因為該杯(bei)(bei)壁與軸(zhou)線幾(ji)乎(hu)是平行(xing)的。如果杯(bei)(bei)壁傾(qing)斜角(jiao)較大(da)(大(da)于(yu)15°)時,則可用旋(xuan)壓成(cheng)型方法,由平板坯料一次成(cheng)型為成(cheng)品。

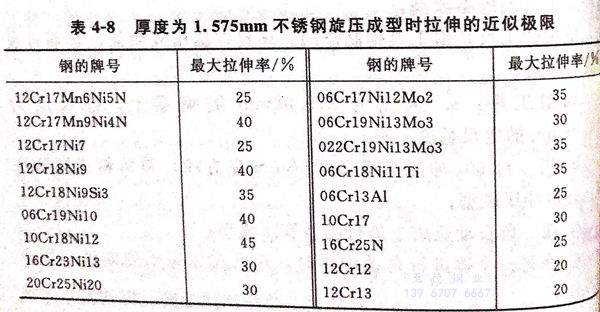

表4-8給出了一(yi)些鋼種旋壓時拉(la)(la)伸的(de)(de)近似(si)極(ji)限。該表適用(yong)于(yu)厚度為1.575mm的(de)(de)完全退火材料。退火后的(de)(de)二次拉(la)(la)伸量比第一(yi)次要小8%,工(gong)件(jian)各部(bu)位的(de)(de)拉(la)(la)伸量并不需要完全一(yi)致,它是根據成型程度的(de)(de)不同而變化的(de)(de)。