合金的鑄造性能指用該合金實施鑄造加工的難易程度,主要包括該合金鑄造時的流動性(充型能力)、收縮性等。

合(he)金(jin)的(de)(de)(de)鑄(zhu)造(zao)性(xing)(xing)能包括(kuo)有(you)鑄(zhu)造(zao)用液(ye)體(ti)合(he)金(jin)的(de)(de)(de)氧化(hua)性(xing)(xing)、吸(xi)氣性(xing)(xing)、流動性(xing)(xing)及冷(leng)卻凝固時(shi)(shi)的(de)(de)(de)收(shou)縮、偏析等。如(ru)果液(ye)體(ti)合(he)金(jin)不(bu)易(yi)(yi)氧化(hua),熔(rong)液(ye)不(bu)易(yi)(yi)吸(xi)收(shou)氣體(ti);澆(jiao)注時(shi)(shi)金(jin)屬熔(rong)液(ye)容(rong)易(yi)(yi)充滿型腔;凝固時(shi)(shi)鑄(zhu)件(jian)(jian)不(bu)易(yi)(yi)產生(sheng)縮孔,而且化(hua)學成(cheng)分均勻;冷(leng)卻時(shi)(shi)鑄(zhu)件(jian)(jian)不(bu)發生(sheng)變形和(he)開裂,這樣的(de)(de)(de)鑄(zhu)造(zao)金(jin)屬就被認為有(you)良好的(de)(de)(de)鑄(zhu)造(zao)性(xing)(xing)能,容(rong)易(yi)(yi)鑄(zhu)成(cheng)完整而優質(zhi)(zhi)的(de)(de)(de)鑄(zhu)件(jian)(jian)。相反(fan),鑄(zhu)造(zao)金(jin)屬的(de)(de)(de)鑄(zhu)造(zao)性(xing)(xing)能不(bu)良,則(ze)容(rong)易(yi)(yi)使鑄(zhu)件(jian)(jian)產生(sheng)缺陷。為了(le)保證鑄(zhu)件(jian)(jian)的(de)(de)(de)質(zhi)(zhi)量,必(bi)須(xu)增加(jia)相應的(de)(de)(de)工藝(yi)措施,因此就有(you)可能提高(gao)鑄(zhu)件(jian)(jian)的(de)(de)(de)生(sheng)產成(cheng)本。

1. 合金(jin)的(de)流動性

合(he)金的(de)流動(dong)性是指液態(tai)合(he)金的(de)流動(dong)能力,即液態(tai)合(he)金充滿鑄(zhu)型的(de)能力。流動(dong)性好(hao)(hao)的(de)合(he)金,易于充滿薄而復(fu)雜的(de)鑄(zhu)型腔(qiang),便于澆注出(chu)輪廓清(qing)晰的(de)鑄(zhu)件,減(jian)少澆注不足、冷隔等缺(que)陷;有(you)利于液體(ti)合(he)金中(zhong)(zhong)氣體(ti)和非金屬夾雜物的(de)上浮(fu)與排出(chu),有(you)利于對合(he)金凝(ning)固過程中(zhong)(zhong)產生的(de)收縮(suo)進行補縮(suo),減(jian)少鑄(zhu)件中(zhong)(zhong)氣孔、夾渣、縮(suo)孔、縮(suo)松等缺(que)陷的(de)產生。因此,合(he)金的(de)流動(dong)性直接影響到(dao)鑄(zhu)件的(de)質量,良(liang)好(hao)(hao)的(de)流動(dong)性是獲得優質鑄(zhu)件的(de)基本條(tiao)件。

合金(jin)(jin)的(de)(de)充型能(neng)力取決于(yu)金(jin)(jin)屬液本身的(de)(de)流動能(neng)力,同時又受鑄型性(xing)質、澆(jiao)注條件及鑄件結構等影(ying)響(xiang)。影(ying)響(xiang)流動性(xing)的(de)(de)因素主(zhu)要(yao)包括以(yi)下三個(ge)方面:

①. 合金的化學成分

合金(jin)的(de)(de)(de)化學成(cheng)分不同(tong),它們(men)的(de)(de)(de)熔點(dian)及結晶(jing)溫(wen)度(du)范(fan)圍不同(tong),其(qi)流(liu)動(dong)性也(ye)不同(tong)。共(gong)晶(jing)成(cheng)分的(de)(de)(de)合金(jin)流(liu)動(dong)性最好,其(qi)結晶(jing)是在(zai)恒溫(wen)下進行,凝固時從表(biao)面逐層向中(zhong)心發展,已凝固的(de)(de)(de)硬殼內表(biao)面比較(jiao)光滑,對尚未(wei)凝固的(de)(de)(de)液(ye)體(ti)流(liu)動(dong)阻力小;隨著結晶(jing)溫(wen)度(du)范(fan)圍的(de)(de)(de)擴大,較(jiao)早形成(cheng)的(de)(de)(de)樹枝狀晶(jing)體(ti),使凝固的(de)(de)(de)硬殼內表(biao)面參差(cha)不齊,將(jiang)阻礙金(jin)屬的(de)(de)(de)流(liu)動(dong)。因(yin)此,從流(liu)動(dong)性考慮(lv),宜選用(yong)共(gong)晶(jing)成(cheng)分或窄結晶(jing)溫(wen)度(du)范(fan)圍的(de)(de)(de)合金(jin)作為鑄(zhu)(zhu)造合金(jin)。其(qi)中(zhong)灰鑄(zhu)(zhu)鐵的(de)(de)(de)流(liu)動(dong)性最好,鑄(zhu)(zhu)鋼的(de)(de)(de)流(liu)動(dong)性最差(cha)。

②. 澆注溫(wen)度

澆(jiao)注溫度對合金(jin)(jin)的(de)充型(xing)能(neng)(neng)力(li)有著決定性的(de)影響。在一定的(de)范圍(wei)內,澆(jiao)注溫度愈高,合金(jin)(jin)液(ye)的(de)黏度愈低(di),且在鑄型(xing)中流動的(de)時間增(zeng)(zeng)長,充型(xing)能(neng)(neng)力(li)增(zeng)(zeng)強,反之充型(xing)能(neng)(neng)力(li)差(cha)。因此,為防止澆(jiao)不足(zu)(zu)和冷隔缺(que)陷的(de)產(chan)生,對薄(bo)(bo)壁鑄件或流動性較差(cha)的(de)合金(jin)(jin)可適當提高澆(jiao)注溫度。但澆(jiao)注溫度過高,液(ye)態合金(jin)(jin)的(de)收(shou)縮(suo)增(zeng)(zeng)大,吸氣量(liang)增(zeng)(zeng)大,氧化嚴重。容易(yi)導致縮(suo)孔、縮(suo)松(song)、粘砂(sha)、氣孔、粗(cu)晶等缺(que)陷,因此,在保證充型(xing)能(neng)(neng)力(li)足(zu)(zu)夠的(de)條件下,應盡量(liang)降(jiang)低(di)澆(jiao)注溫度,復雜薄(bo)(bo)壁件取上(shang)限。

③. 鑄(zhu)型的結構特征(zheng)

鑄(zhu)型(xing)(xing)(xing)中凡能增加金(jin)屬液(ye)流(liu)(liu)動(dong)阻力(li)和冷卻(que)(que)速度的(de)(de)(de)因(yin)素,如型(xing)(xing)(xing)腔的(de)(de)(de)表面粗糙、排氣(qi)不暢、內澆道尺寸過小、鑄(zhu)型(xing)(xing)(xing)材料導熱性大;鑄(zhu)型(xing)(xing)(xing)型(xing)(xing)(xing)腔中的(de)(de)(de)產(chan)氣(qi)量及(ji)排氣(qi)能力(li);鑄(zhu)件結構的(de)(de)(de)復雜程度和表面粗糙度等,均(jun)會降低金(jin)屬的(de)(de)(de)流(liu)(liu)動(dong)性。凡是增大冷卻(que)(que)速度和增大流(liu)(liu)動(dong)阻力(li)的(de)(de)(de)因(yin)素都會降低充型(xing)(xing)(xing)能力(li)。如金(jin)屬型(xing)(xing)(xing)比砂(sha)型(xing)(xing)(xing)冷卻(que)(que)快;薄壁(bi)鑄(zhu)件的(de)(de)(de)流(liu)(liu)動(dong)阻力(li)大,排氣(qi)不良時,氣(qi)體對(dui)合金(jin)產(chan)生背壓等都會降低合金(jin)的(de)(de)(de)充型(xing)(xing)(xing)能力(li)。

2. 合金的收縮

鑄件在凝固冷卻過(guo)程中,體(ti)(ti)積與尺寸(cun)會逐(zhu)漸減小(xiao)(xiao),這種現象稱為(wei)(wei)(wei)收(shou)(shou)(shou)縮(suo)。收(shou)(shou)(shou)縮(suo)是(shi)鑄件中許多(duo)缺陷,如縮(suo)孔、縮(suo)松、裂紋和(he)殘余應(ying)力等產生的(de)(de)基(ji)本原因(yin)。合(he)金的(de)(de)收(shou)(shou)(shou)縮(suo)過(guo)程經歷(li)液態(tai)(tai)收(shou)(shou)(shou)縮(suo)、凝固收(shou)(shou)(shou)縮(suo)和(he)固態(tai)(tai)收(shou)(shou)(shou)縮(suo)三個階段。液態(tai)(tai)收(shou)(shou)(shou)縮(suo)和(he)凝固收(shou)(shou)(shou)縮(suo)引起(qi)的(de)(de)合(he)金體(ti)(ti)積減小(xiao)(xiao),稱為(wei)(wei)(wei)體(ti)(ti)收(shou)(shou)(shou)縮(suo);固態(tai)(tai)收(shou)(shou)(shou)縮(suo)引起(qi)鑄件尺寸(cun)減小(xiao)(xiao),稱為(wei)(wei)(wei)線收(shou)(shou)(shou)縮(suo)。

體收縮(suo)(suo)是鑄件產(chan)(chan)生縮(suo)(suo)孔、縮(suo)(suo)松的根本原因(yin),線收縮(suo)(suo)是鑄件產(chan)(chan)生應力、變(bian)形與(yu)裂紋的根本原因(yin)。

①. 縮孔和縮松

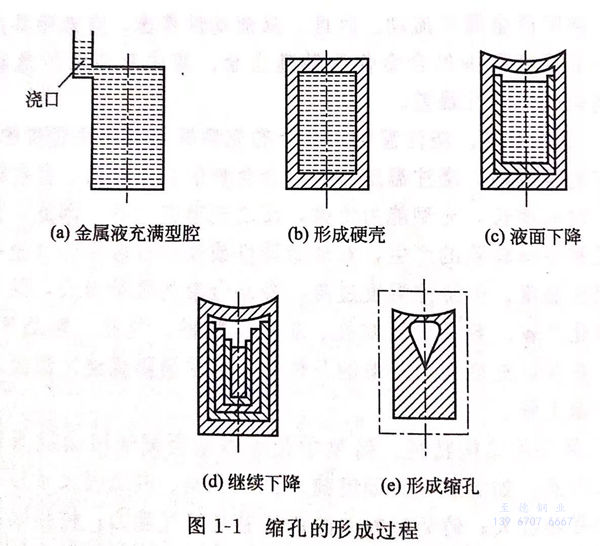

金(jin)屬液在凝固過(guo)程中,合金(jin)的(de)(de)液態收縮(suo)(suo)(suo)值和凝固收縮(suo)(suo)(suo)值大(da)于固態收縮(suo)(suo)(suo)值,且得不到(dao)補(bu)償。縮(suo)(suo)(suo)孔產生的(de)(de)部位在鑄件最后凝固區(qu)域(yu),此區(qu)域(yu)也稱熱節(jie)。如圖(tu)1-1所示(shi)為縮(suo)(suo)(suo)孔的(de)(de)形成示(shi)意圖(tu)。

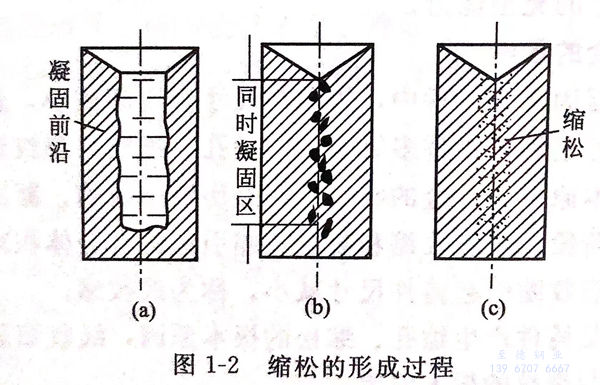

圖1-2所示為縮(suo)(suo)松的(de)形成(cheng)示意圖。縮(suo)(suo)松主要出現在糊狀凝固的(de)合金中,或(huo)斷面(mian)較大的(de)鑄件(jian)壁(bi)中。一(yi)般出現在鑄件(jian)壁(bi)的(de)軸(zhou)線區域、熱節處、冒口根部和內澆(jiao)口附近,也(ye)常(chang)分布在集中縮(suo)(suo)孔的(de)下方。

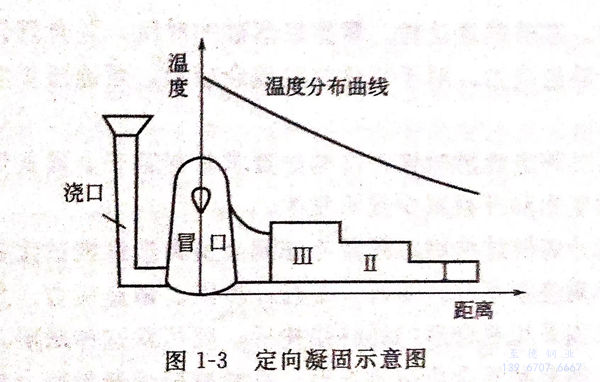

縮孔和縮松會降(jiang)低鑄(zhu)件(jian)的(de)力學性(xing)能,縮松還會降(jiang)低鑄(zhu)件(jian)的(de)氣密性(xing)。采用定向凝固原則可防止縮孔產生,如圖1-3所示。

②. 鑄造應力

鑄(zhu)(zhu)件(jian)凝固收縮時,使(shi)鑄(zhu)(zhu)件(jian)的(de)體積和長度發生變(bian)化,如果收縮受阻,就會在鑄(zhu)(zhu)件(jian)中產生應力,這種應力不是(shi)(shi)由外加載荷產生的(de),而是(shi)(shi)鑄(zhu)(zhu)造(zao)本身的(de)原因,故稱為鑄(zhu)(zhu)造(zao)(內)應力。它主要(yao)包括(kuo)熱應力和機(ji)械應力。這兩種應力得(de)不到及時消除,同時產生作用(yong)會引起鑄(zhu)(zhu)件(jian)的(de)變(bian)形(xing),甚至(zhi)產生裂(lie)紋(wen)。

a. 熱應力:由于(yu)鑄件壁厚不均勻、冷卻不一(yi)致導致的(de)應力。一(yi)般在厚壁處(chu)產生拉應力,薄壁處(chu)產生壓(ya)應力。

b. 機(ji)械應(ying)力:當鑄(zhu)件收縮時,受到鑄(zhu)型、型芯和澆冒(mao)口等機(ji)械阻礙而產生(sheng)的(de)應(ying)力。機(ji)械應(ying)力一(yi)般為拉應(ying)力。

③. 減小與(yu)消除應力的方法

鑄件冷(leng)卻收縮不均,固態收縮受(shou)阻形(xing)成的應力會降低零件的承載能力,應力較大時,會導致鑄件發生(sheng)變形(xing)或開(kai)裂。

在鑄(zhu)(zhu)(zhu)(zhu)造(zao)工藝方面采用退(tui)讓性好的型砂(sha)(sha)和芯砂(sha)(sha),合理設置(zhi)澆(jiao)注系統與(yu)冒口,使鑄(zhu)(zhu)(zhu)(zhu)件各部分冷(leng)卻溫度差(cha)減小(xiao)。采取(qu)合適(shi)的鑄(zhu)(zhu)(zhu)(zhu)造(zao)工藝,使鑄(zhu)(zhu)(zhu)(zhu)件的凝(ning)固過程(cheng)符合同時凝(ning)固的原則;在鑄(zhu)(zhu)(zhu)(zhu)件結構(gou)上,盡量設計(ji)成壁(bi)(bi)厚均勻、壁(bi)(bi)與(yu)壁(bi)(bi)之間連接(jie)均勻、熱節小(xiao)而分散(san)的結構(gou);及(ji)時對(dui)鑄(zhu)(zhu)(zhu)(zhu)件進行消除(chu)應力(li)(li)退(tui)火,以(yi)消除(chu)其鑄(zhu)(zhu)(zhu)(zhu)造(zao)應力(li)(li)。

一般來(lai)說,具有恒定(ding)凝(ning)固溫度的(de)(de)金屬和(he)合(he)金(如(ru)共晶凝(ning)固)易形成(cheng)集中縮(suo)孔,合(he)金的(de)(de)凝(ning)固溫度范圍愈寬,則愈易形成(cheng)分散的(de)(de)縮(suo)孔,即縮(suo)松(song)。工(gong)藝上(shang)控制縮(suo)孔的(de)(de)方(fang)法是使鑄件(jian)實現(xian)順序凝(ning)固,在鑄件(jian)最后(hou)凝(ning)固的(de)(de)部位進(jin)行補縮(suo),實現(xian)自(zi)下而上(shang)的(de)(de)順序凝(ning)固和(he)補縮(suo),在上(shang)部最后(hou)凝(ning)固的(de)(de)地方(fang)設置(zhi)冒口(kou),將縮(suo)孔移到(dao)冒口(kou)中去(qu)。

工(gong)藝上控制(zhi)鑄造應力的(de)主要(yao)方法是(shi)使(shi)鑄件(jian)實(shi)現同(tong)時凝(ning)固。此外改善型砂、芯砂的(de)退讓性,掌(zhang)握(wo)好落砂的(de)時間,并合理設計鑄件(jian)等都(dou)能減少鑄造應力。對于鑄件(jian)內(nei)的(de)殘余應力,可(ke)通過(guo)去(qu)應力退火加以消除。

金屬(shu)的(de)鑄(zhu)造性能對(dui)鑄(zhu)件結構(gou)的(de)要(yao)求是有助于(yu)金屬(shu)充(chong)型,使由收縮(suo)造成(cheng)的(de)變(bian)形和開裂減少或不發(fa)生。

在設計鑄件(jian)(jian)(jian)結(jie)構(gou)時(shi),還要考(kao)慮到(dao)金(jin)屬鑄造(zao)性(xing)能的優劣,否則(ze)鑄件(jian)(jian)(jian)就會出(chu)現(xian)澆注不(bu)足、縮(suo)孔、縮(suo)松、冷隔、鑄造(zao)應(ying)力、變形和裂紋等。往(wang)往(wang)在采用更合(he)理的鑄件(jian)(jian)(jian)結(jie)構(gou)后,便(bian)可除這些缺陷。因此,應(ying)使鑄件(jian)(jian)(jian)結(jie)構(gou)有(you)利于合(he)金(jin)液的充型,并能減輕(qing)或避免因合(he)金(jin)收縮(suo)帶來的鑄件(jian)(jian)(jian)缺陷。