應力腐蝕斷裂事例有半數以上是在包含氯離子雜質成分的環境下發生的,但在實驗室里,應力腐蝕斷裂的發生要花費很長的時間,例如Truman(1977年)通過13500h的試驗來觀察氯離子(102~105)x10-4%(ppm)、溫度20℃~沸點、pH(2、7、12)對304不銹鋼是否發生斷裂的影響,結果表明:在pH值為7的情況下只要不產生105x10-4%(ppm)Cl-,就不會發生斷裂。另一方面,日本自1975年左右高純度鐵素體系不銹鋼開始上市。其中,尤其是鉻含量小于20%、鉬含量小于2%的鋼種曾被嘗試用于解決由304鋼的應力腐蝕斷裂、間隙斷裂等引起的溫水環境問題,一般使用80℃以下比較稀薄的食鹽水,試片則使用實際裝置也進行的重疊焊接的具有間隙的焊接試片。

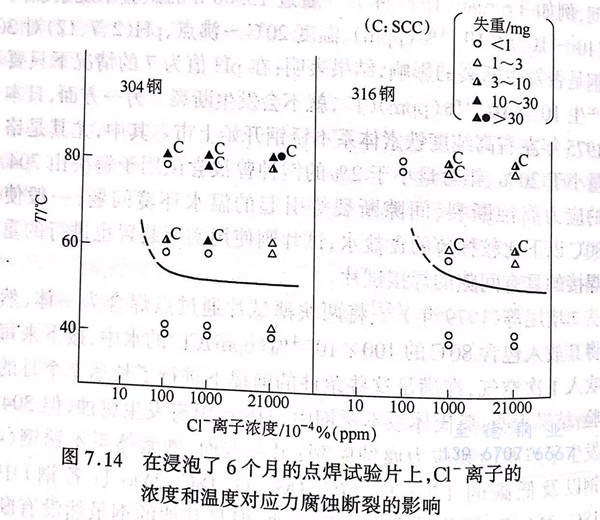

增尾等(1979年)將兩塊薄試片通過點焊合為一體,然后將其放入包含80℃的100x10-4%(ppm)Cl-的水中,接下來每天吹入1次空氣,在滿足這些條件的前提下進行了長達7個月的實驗,結果表明:奧氏體系不銹鋼中,316不銹鋼沒有發生腐蝕,但304鋼發生了點腐蝕和應力腐蝕斷裂;另一方面,鐵素體系不銹鋼(430鋼以及低碳的 17Cr-Ti、17Cr-1Mo-Ti、18Cr-2Mo-Ti各鋼)中的18Cr-2Mo-Ti鋼幾乎沒有發生腐蝕,但是其他的鋼雖然沒有斷裂卻發生了點腐蝕。他們(1980年)還著眼于應力腐蝕斷裂,利用上述點焊試片進行了6個月的試驗來研究氯離子濃度(100x10-4%(ppm)、1000x10-4%(ppm)、21000x10-4%(ppm))以及溫度(40℃、60℃、80℃)的影響。304不銹鋼和316不銹鋼的結果如圖7.14所示,和前面提到的Truman的結果相比,在濃度更低、溫度更低的情況下發生了應力腐蝕斷裂。在溫度為40℃的時候都沒有發生斷裂,這和實際的結果大體是一致的。不過,含碳極低的鐵素體系鋼種雖然只發生了點腐蝕,但是在試驗過程中點腐蝕卻停止了。此外,為了研究2%Si、2%Mo以及兩者的復合添加對于以18Cr-10Ni和18Cr-18Ni為主要成分的鋼所產生的影響,他們(1983年)使用同樣的點焊試片,在氯離子1000x10-4%(ppm)以及21000x10-4%(ppm)、溫度80℃的氣體液面上進行了8個月的試驗,結果表明:每種鋼都發生了斷裂,雖然添加了上述元素,但還是沒能防止斷裂;不過添加2%Cu能夠防止斷裂。

此外,渡邊等(1983年)利用點焊試片,在氯離子50x10-4%(ppm)、溫度80℃或者120℃的條件下研究合金元素對應力腐蝕斷裂的影響,證明了磷對19Cr-9Ni鋼的斷裂有害,而銅能夠產生斷裂阻力。

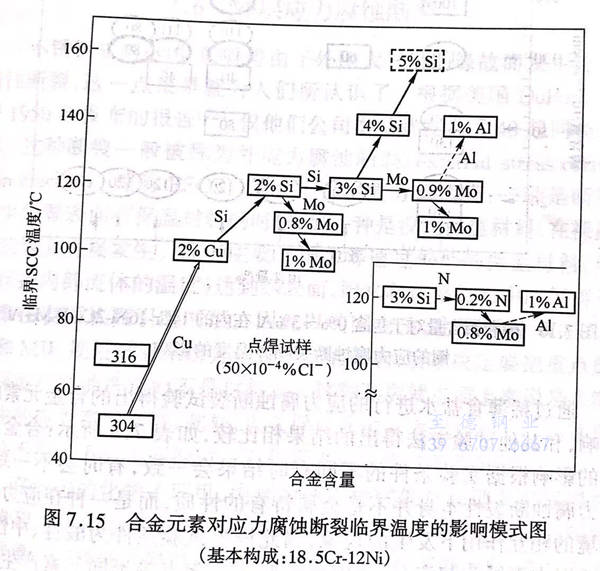

足立等(1988年)也通過點焊試片,在110~180℃、氯離子50x10-4%(ppm)的條件下進行了試驗。結果發現:在18Cr-12Ni鋼當中,通過復合添加銅和硅能夠提高耐應力腐蝕斷裂性;而添加鉬之后,耐裂性也不會降低很多,基于這一結果開發出了18.5Cr-12Ni-3Si-2Cu-0.8Mo-0.4Mn耐應力腐蝕斷裂不銹鋼。進而他們(1989年)采用同樣的試驗檢驗了A1(~1.5%)和N(0.02%以及0.2%)對于相同鋼試樣的應力腐蝕斷裂產生的影響,結果發現鋁能夠改善耐應力腐蝕斷裂性。將合金元素的影響歸納為圖7.15。

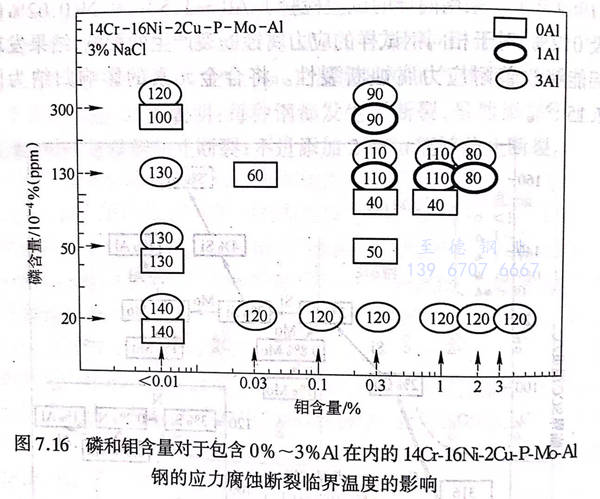

此外,梁等(deng)(1989年(nian))(1990年(nian))也采用(yong)(yong)點焊試(shi)片,在氯(lv)離(li)子(zi)(0.03%、0.3%、20%)以及改(gai)變了溫(wen)度(du)的水(shui)溶液(ye)中,將電位(wei)保持在再鈍化(hua)電位(wei)之上,然(ran)后檢(jian)驗(yan)是否會發生斷裂。他們運(yun)用(yong)(yong)上述方(fang)(fang)法研究P、Si、Mn、Cu對18Cr-14Ni鋼的應力腐(fu)蝕斷裂的影(ying)響,得出的結論是:單(dan)純的硅不能抑(yi)制(zhi)斷裂,但(dan)是和銅(tong)復合(he)添(tian)加就會產生抑(yi)制(zhi)效果(guo),這一點和足立(li)等(deng)是一致(zhi)的;磷是有害的,能夠(gou)降低斷裂臨(lin)界(jie)氯(lv)離(li)子(zi)濃度(du)和臨(lin)界(jie)溫(wen)度(du)。此外用(yong)(yong)同樣的方(fang)(fang)法研究了P、Mo、Al對于(yu)斷裂界(jie)限(xian)溫(wen)度(du)的影(ying)響,結果(guo)如圖7.16所示,和足立(li)等(deng)的試(shi)驗(yan)一樣證(zheng)明了鋁(lv)的作用(yong)(yong)。

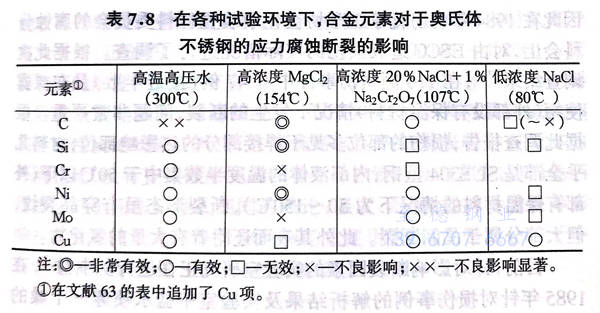

通過稀薄食鹽水進行的(de)應力腐(fu)(fu)蝕斷裂試(shi)驗(yan)(yan)得(de)出的(de)合(he)金(jin)元(yuan)素的(de)影響,和其他試(shi)驗(yan)(yan)方法得(de)出的(de)結果相比較,如表(biao)7.8所示:合(he)金(jin)元(yuan)素的(de)影響根(gen)據實驗(yan)(yan)條(tiao)件的(de)不同(tong)有(you)時結果會(hui)(hui)一致,有(you)時會(hui)(hui)不一致。應力腐(fu)(fu)蝕斷裂性本身(shen)并(bing)不是(shi)(shi)金(jin)屬特有(you)的(de)性質,而(er)是(shi)(shi)一種在應力和環境的(de)相互(hu)作用下發生(sheng)(sheng)的(de)現(xian)象,因此根(gen)據試(shi)驗(yan)(yan)條(tiao)件為酸性、中性、是(shi)(shi)否以點(dian)腐(fu)(fu)蝕為起點(dian)、是(shi)(shi)否以縫隙腐(fu)(fu)蝕為起點(dian)等不同(tong)元(yuan)素產生(sheng)(sheng)的(de)影響也(ye)不同(tong)是(shi)(shi)理所當(dang)然的(de)。因此應當(dang)采(cai)用接近使用條(tiao)件的(de)試(shi)驗(yan)(yan)方法。