浙江至德鋼業有限公司技術人員根據多年的香蕉視頻app下載蘋果版:不銹鋼管焊接生產檢驗,總結出在對香蕉視頻app下載蘋果版:不銹鋼管道焊接時,應遵守下列要求:

①. 不(bu)銹鋼管與管件(jian)組對好后,先施(shi)定(ding)位焊(han),一(yi)般分上下左右(you)四處定(ding)位焊(han),但(dan)最(zui)少不(bu)應少于三處。定(ding)位焊(han)用(yong)的(de)焊(han)條和焊(han)工的(de)技術水平(ping)應與正式(shi)焊(han)接相同。定(ding)位焊(han)長度(du)一(yi)般為(wei)(wei)10~15mm,高度(du)為(wei)(wei)2~4mm,且不(bu)應超(chao)過管壁(bi)厚(hou)度(du)的(de)2/3。定(ding)位焊(han)時,如發(fa)現焊(han)肉有裂(lie)紋(wen)等(deng) 缺陷,應及(ji)時處理。

②. 不銹(xiu)鋼管與管件組(zu)對(dui)、定(ding)位焊(han)好(hao)并(bing)經檢查(cha)調直(zhi)再焊(han)接(jie)(jie),焊(han)接(jie)(jie)時(shi)應(ying)墊牢、固定(ding),不得將管子懸(xuan)空(kong)處于(yu)外力作用(yong)下(xia)施焊(han)。焊(han)接(jie)(jie)時(shi)應(ying)盡(jin)量采用(yong)轉(zhuan)動方法,減少仰(yang)焊(han),以保證焊(han)接(jie)(jie)質量,提高焊(han)接(jie)(jie)速度。

③. 焊(han)接(jie)時應采(cai)取(qu)合理的(de)施焊(han)方法和(he)焊(han)接(jie)順序(xu),施焊(han)過程中應保證(zheng)起弧(hu)和(he)收弧(hu)的(de)質量, 收弧(hu)時將弧(hu)坑填(tian)滿(man),多層焊(han)的(de)層間接(jie)頭應錯開,最后(hou)一層應把焊(han)縫全部填(tian)滿(man),并保證(zheng)自焊(han) 縫過渡到母(mu)材應平(ping)緩。

④. 每道焊(han)(han)縫均(jun)應(ying)焊(han)(han)透(tou),且(qie)不得有裂紋、夾渣、砂眼等缺陷,焊(han)(han)縫表面(mian)成形良好。

⑤. 對不銹鋼管內清(qing)(qing)潔(jie)要(yao)求高(gao)且焊接后不易清(qing)(qing)理的管道,其焊縫底(di)層應(ying)采用氬(ya)弧焊施焊。

⑥. 不銹(xiu)鋼(gang)管道的焊縫位置應(ying)遵(zun)守下列規定。

a. 不宜在管道(dao)焊縫及其(qi)邊緣上開孔。

b. 管子(zi)上(shang)對(dui)接焊(han)縫(feng)距彎(wan)管起彎(wan)點不(bu)應小于(yu)管子(zi)外(wai)徑(jing),且不(bu)得小于(yu)100mm。

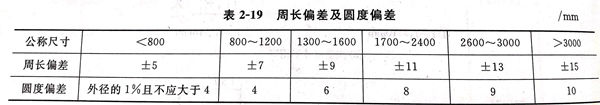

c. 鋼(gang)板(ban)卷(juan)管(guan)對(dui)接(jie)時(shi),鋼(gang)板(ban)卷(juan)管(guan)上的(de)(de)縱向(xiang)焊縫(feng)應(ying)錯(cuo)開一定(ding)距(ju)離,一般應(ying)為(wei)管(guan)子外(wai)徑(jing)的(de)(de)1/4~1/2,但不(bu)得小(xiao)于(yu)100mm;卷(juan)管(guan)的(de)(de)縱向(xiang)焊縫(feng)應(ying)置于(yu)檢(jian)修的(de)(de)位置,且不(bu)易在底部;有加(jia)固環(huan)(huan)的(de)(de)卷(juan)管(guan),加(jia)固環(huan)(huan)的(de)(de)對(dui)接(jie)焊縫(feng)應(ying)與(yu)管(guan)子縱向(xiang)焊縫(feng)錯(cuo)開,其間距(ju)不(bu)應(ying)小(xiao)于(yu)100mm;加(jia)固環(huan)(huan)距(ju)管(guan)子的(de)(de)環(huan)(huan)焊縫(feng)不(bu)應(ying)小(xiao)于(yu)50mm。卷(juan)管(guan)的(de)(de)周長偏(pian)差及圓(yuan)度偏(pian)差應(ying)符合表 2-19 規(gui)定(ding)。

d. 直管段上兩對接焊口中心面間的距離,當公稱尺寸大于(yu)或等于(yu)150mm時,不應小于(yu)150mm;當公稱尺寸小于(yu)150mm時,不應小于(yu)管子外徑。

e. 管道上的(de)焊(han)縫(feng)不(bu)(bu)得(de)設在支架(jia)(jia)(jia)或(huo)吊架(jia)(jia)(jia)上,也不(bu)(bu)得(de)設在穿(chuan)墻(qiang)或(huo)樓板等處的(de)套管內;環焊(han)縫(feng)距(ju)支、吊架(jia)(jia)(jia)的(de)凈距(ju)不(bu)(bu)應小于50mm;需熱處理的(de)焊(han)縫(feng)距(ju)支、吊架(jia)(jia)(jia)不(bu)(bu)得(de)小于焊(han)縫(feng)寬度的(de)5倍,且不(bu)(bu)得(de)小于管道焊(han)接。

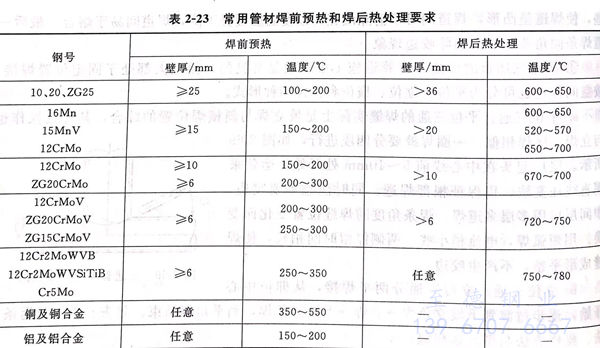

為降低或消(xiao)除焊(han)接(jie)(jie)接(jie)(jie)頭(tou)的殘余應力,防止產生(sheng)冷(leng)裂紋,改善焊(han)縫(feng)和(he)熱(re)影(ying)響區的組織和(he)性能,應根據(ju)材(cai)料的淬硬性、焊(han)件厚度(du)(du)及(ji)使用(yong)條(tiao)件等考慮焊(han)前(qian)預(yu)熱(re)和(he)焊(han)后熱(re)處理。管道焊(han)接(jie)(jie)時預(yu)熱(re)和(he)熱(re)處理溫度(du)(du)可(ke)參(can)照(zhao)表 2-23 。

焊(han)(han)接過程中的(de)(de)層(ceng)間溫(wen)度(du)不應(ying)低于(yu)其預熱(re)(re)(re)溫(wen)度(du)。異種金屬(shu)焊(han)(han)接時,預熱(re)(re)(re)溫(wen)度(du)應(ying)按可焊(han)(han)性較差一側的(de)(de)材料確定。預熱(re)(re)(re)時應(ying)使焊(han)(han)口兩(liang)側及內外壁的(de)(de)溫(wen)度(du)均勻(yun),防止局部過熱(re)(re)(re)并采取適當(dang)保溫(wen)措施(shi),減(jian)少熱(re)(re)(re)量損失。預熱(re)(re)(re)的(de)(de)加熱(re)(re)(re)范圍以焊(han)(han)口中心(xin)為基(ji)準(zhun),每側不少于(yu)壁厚的(de)(de)3倍;有淬硬傾向或易產生延遲裂紋的(de)(de)管道(dao),每側應(ying)不少于(yu)100mm。

不銹鋼(gang)管道焊(han)接(jie)接(jie)頭若需進(jin)行熱(re)(re)處理時(shi)(shi),一般應在焊(han)后及時(shi)(shi)進(jin)行。對于易產生延遲裂紋的焊(han)接(jie)接(jie)頭,如果不能及時(shi)(shi)進(jin)行熱(re)(re)處理,應在焊(han)后冷卻到300~350℃時(shi)(shi)(或用加熱(re)(re)的方法)予(yu)以保溫(wen)緩冷。若用加熱(re)(re)方法時(shi)(shi),其加熱(re)(re)范(fan)圍與(yu)熱(re)(re)處理條件(jian)相同。