基層選用焊條電弧焊和埋弧焊(han),過渡層和復層采用日本不銹鋼(gang)藥(yao)芯焊絲FCWE309T(相當于我國E309T型藥芯焊絲)CO2氣體保護焊。

一、焊(han)接材料的選(xuan)擇

基層的焊(han)(han)(han)(han)接方法有(you)兩種:焊(han)(han)(han)(han)條電弧(hu)(hu)焊(han)(han)(han)(han)選(xuan)用J507(E5515型(xing)(xing))焊(han)(han)(han)(han)條電弧(hu)(hu)焊(han)(han)(han)(han),埋弧(hu)(hu)焊(han)(han)(han)(han)選(xuan)用H10MnSi(ER50型(xing)(xing))焊(han)(han)(han)(han)絲和HJ431焊(han)(han)(han)(han)劑(ji)。

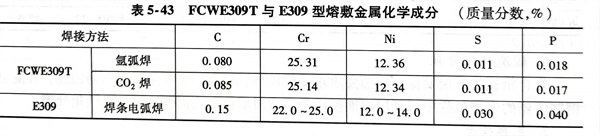

過渡層和復層均為藥芯焊絲FCWE309T,配用不同氣體的氣體保護焊和E309型焊條電弧焊,它們在熔敷金屬化學成分方面的比較見表5-43。從表中可以看出,藥芯焊絲無論配用CO2還是氬氣作為保護氣體,其熔敷金屬的化學成分相當;與E309型焊條相比,熔敷金屬的化學成分也相當,且碳含量還低于E309型焊條;使用價廉的CO2氣體保護焊也不會使焊縫金屬增碳。測得焊縫金屬組織為奧氏體和體積分數為7%~10%的鐵素體,這有利于焊接接頭抗裂性能和耐蝕性。

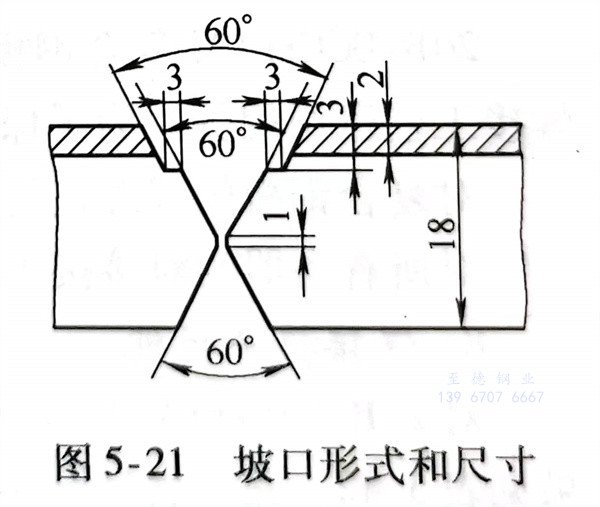

二、坡口形式

坡口(kou)形式(shi)如圖5-21所示,這種坡口(kou)形式(shi)比較特殊,為階梯式(shi)坡口(kou)。它的優點是,不僅便于焊工在操作時控制焊縫厚度(du),降低了根部焊縫的熔合比,而且更重要(yao)的是避(bi)免(mian)了用常規坡口(kou)形式(shi)所帶來裝配不準確的缺(que)點。

三、焊(han)接

1. 坡(po)口在刨邊機上(shang)刨成(cheng),其尺寸如圖5-21所示(shi)。在組(zu)裝前(qian),要將坡(po)口內側和待(dai)焊面兩側各50mm范(fan)圍內,用丙酮清洗干凈,不得有(you)油污和銹蝕。

2. 裝配時以復層SUS410S不銹鋼(gang)板為基準,錯邊量≤0.5mm;定位焊一定要在基層上進行,所用焊接材料與焊接正式施焊用的焊接材料相同,定位焊縫長度為30~50mm。

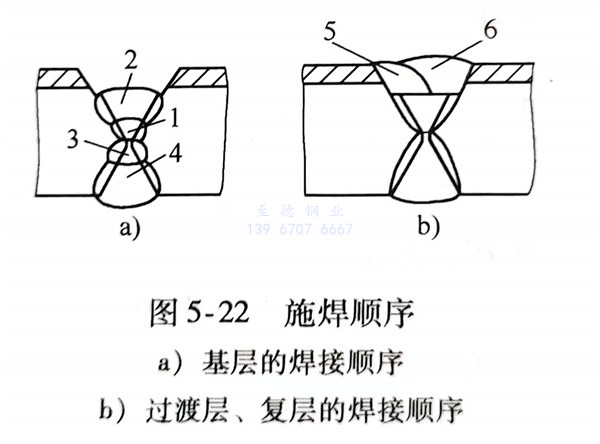

3. 焊(han)(han)(han)接順(shun)序(xu)為先焊(han)(han)(han)復(fu)(fu)層(ceng)側的基層(ceng)焊(han)(han)(han)縫(feng)再進(jin)(jin)行(xing)(xing)蓋面焊(han)(han)(han)。首先用直徑3.2mmJ507(E5515型)焊(han)(han)(han)條(tiao)進(jin)(jin)行(xing)(xing)封底焊(han)(han)(han),如圖(tu)(tu)5-22中1焊(han)(han)(han)縫(feng)所示(shi);然(ran)后(hou)用直徑4mm焊(han)(han)(han)條(tiao)進(jin)(jin)行(xing)(xing)蓋面焊(han)(han)(han)(見圖(tu)(tu)5-22a中2焊(han)(han)(han)縫(feng))。此焊(han)(han)(han)縫(feng)表面應(ying)略高(gao)于坡口平臺。基層(ceng)外側焊(han)(han)(han)縫(feng)采用埋弧焊(han)(han)(han),如圖(tu)(tu)5-21a中3、4焊(han)(han)(han)縫(feng)所示(shi),基層(ceng)焊(han)(han)(han)接完畢進(jin)(jin)行(xing)(xing)X射(she)線探傷,合格(ge)后(hou)方可焊(han)(han)(han)接過渡層(ceng)和復(fu)(fu)層(ceng)。

過渡層和復(fu)層焊接以(yi)前,先修磨(mo)復(fu)層側(ce)的基層焊縫表面,使其與(yu)平臺(tai)基本平齊,如圖5-22a所(suo)示(shi),然后(hou)用FCWE309T藥(yao)芯焊絲氣體保護焊施焊,焊絲直徑(jing)為(wei)1.2mm,焊接順(shun)序如圖5-22b所(suo)示(shi)。

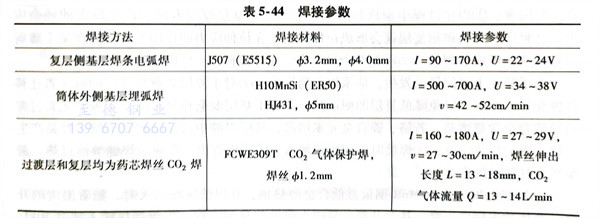

基層(ceng)、過渡層(ceng)和復(fu)層(ceng)的(de)焊接參數見表5-44。

4. 過(guo)渡(du)層(ceng)和(he)復層(ceng)焊(han)(han)接(jie)(jie)操作要點:焊(han)(han)槍作直(zhi)線運動,盡量(liang)不(bu)作橫向(xiang)擺動;采(cai)用左(zuo)焊(han)(han)法,便于(yu)焊(han)(han)工觀察熔池前(qian)端(duan)(duan)的(de)(de)坡口,易控制(zhi)焊(han)(han)縫(feng)成(cheng)(cheng)形;階梯狀坡口底部寬為14~16mm,需采(cai)用單(dan)層(ceng)雙道焊(han)(han)時(shi),第一(yi)道焊(han)(han)縫(feng)不(bu)宜(yi)過(guo)寬,不(bu)超過(guo)底寬的(de)(de)2/3,一(yi)般控制(zhi)在1/3~2/3之間,否(fou)則第二道焊(han)(han)縫(feng)成(cheng)(cheng)為窄(zhai)而(er)深的(de)(de)焊(han)(han)道,易造(zao)成(cheng)(cheng)過(guo)渡(du)層(ceng)焊(han)(han)縫(feng)的(de)(de)未(wei)熔合和(he)夾渣(zha)等缺(que)陷(xian)(xian);施(shi)焊(han)(han)時(shi),若(ruo)接(jie)(jie)頭(tou)(tou)引(yin)弧(hu)處存(cun)在缺(que)陷(xian)(xian),應(ying)打磨或剔(ti)除后(hou)再引(yin)弧(hu),否(fou)則易產生夾渣(zha);熄(xi)(xi)弧(hu)后(hou),有時(shi)熔渣(zha)附(fu)著(zhu)在焊(han)(han)絲端(duan)(duan)頭(tou)(tou)形成(cheng)(cheng)熔球(qiu),在此情(qing)況(kuang)下就(jiu)不(bu)能順利引(yin)弧(hu),必須剪去(qu);熄(xi)(xi)弧(hu)后(hou)重新引(yin)弧(hu)的(de)(de)位(wei)置(zhi),應(ying)在熔池前(qian)端(duan)(duan)15~30mm處開始(shi),電弧(hu)引(yin)燃后(hou)快速送向(xiang)弧(hu)坑(keng)處,填(tian)滿(man)弧(hu)坑(keng)后(hou)才能繼續向(xiang)前(qian)施(shi)焊(han)(han)。