金屬材料的疲勞(lao)分為高溫疲勞(lao)和熱疲勞(lao)。

高溫(wen)疲勞是指(zhi)在高溫(wen)下(xia),受交變或重(zhong)復應力作用(yong)的(de)高溫(wen)零件,也經常因疲勞而(er)引起斷裂的(de)現(xian)象稱為高溫(wen)疲勞。

受交(jiao)變(bian)或重(zhong)復(fu)應(ying)力(li)作用的高(gao)溫零件(jian),也經(jing)常因疲(pi)勞而引起斷裂。由(you)于在對稱(cheng)(cheng)交(jiao)變(bian)應(ying)力(li)作用下(xia),在張應(ying)力(li)期所產生的伸長在一(yi)定程度上為以(yi)后壓(ya)(ya)應(ying)力(li)產生的壓(ya)(ya)縮(suo)所抵消,所以(yi)一(yi)般只有在不對稱(cheng)(cheng)交(jiao)變(bian)應(ying)力(li)下(xia)其不對稱(cheng)(cheng)部分應(ying)力(li)才會引起蠕(ru)變(bian)。

疲(pi)(pi)勞(lao)(lao)(lao)裂(lie)(lie)(lie)紋(wen)一(yi)般是(shi)由(you)表面層或表面下(xia)某些缺陷形成的(de)(de)(de)(de)。在交(jiao)(jiao)變(bian)(bian)應力(li)(li)作(zuo)(zuo)用(yong)下(xia),裂(lie)(lie)(lie)紋(wen)逐漸(jian)擴大,直(zhi)到剩(sheng)余的(de)(de)(de)(de)斷(duan)(duan)面承受不了(le)交(jiao)(jiao)變(bian)(bian)應力(li)(li)而發生突然斷(duan)(duan)裂(lie)(lie)(lie)。研究(jiu)指出,在較低溫度(du)下(xia),疲(pi)(pi)勞(lao)(lao)(lao)裂(lie)(lie)(lie)紋(wen)是(shi)穿(chuan)(chuan)(chuan)晶(jing)的(de)(de)(de)(de),而在高溫下(xia),疲(pi)(pi)勞(lao)(lao)(lao)裂(lie)(lie)(lie)紋(wen)沿(yan)晶(jing)界發展。裂(lie)(lie)(lie)紋(wen)從(cong)穿(chuan)(chuan)(chuan)晶(jing)型到沿(yan)晶(jing)型發展的(de)(de)(de)(de)轉變(bian)(bian)溫度(du)是(shi)隨應力(li)(li)的(de)(de)(de)(de)大小、應力(li)(li)交(jiao)(jiao)變(bian)(bian)頻(pin)率(lv)以(yi)及(ji)介質的(de)(de)(de)(de)作(zuo)(zuo)用(yong)等(deng)因素而改變(bian)(bian)的(de)(de)(de)(de)。在交(jiao)(jiao)變(bian)(bian)應力(li)(li)條件下(xia),一(yi)般比靜拉伸測出的(de)(de)(de)(de)穿(chuan)(chuan)(chuan)晶(jing)沿(yan)晶(jing)斷(duan)(duan)裂(lie)(lie)(lie)轉變(bian)(bian)溫度(du)要高。增加交(jiao)(jiao)變(bian)(bian)應力(li)(li)的(de)(de)(de)(de)頻(pin)率(lv),該(gai)轉變(bian)(bian)溫度(du)升高;由(you)于(yu)化學介質的(de)(de)(de)(de)作(zuo)(zuo)用(yong),該(gai)轉變(bian)(bian)溫度(du)降得很低。另外,耐熱鋼與合金在一(yi)定(ding)溫度(du)下(xia)給定(ding)時間內(nei)的(de)(de)(de)(de)疲(pi)(pi)勞(lao)(lao)(lao)破壞(huai)應力(li)(li)是(shi)與同樣條件下(xia)的(de)(de)(de)(de)持久(jiu)(jiu)強(qiang)(qiang)度(du)之間有(you)很好的(de)(de)(de)(de)相關性,一(yi)般持久(jiu)(jiu)強(qiang)(qiang)度(du)越高,高溫疲(pi)(pi)勞(lao)(lao)(lao)強(qiang)(qiang)度(du)越高。

研究結果表(biao)明(ming),某材(cai)料在某一高溫下(xia),108次高溫疲勞強度是(shi)該溫度下(xia)高溫抗(kang)拉強度的(de) 1/2 。

不(bu)銹鋼的成分和熱處理條件對高溫疲勞強度有直接影響。特別是當碳的含量增加時高溫疲勞強度明顯提高,固溶熱處理溫度對高溫疲勞強度也有顯著的影響。一般來說,鐵素體型不銹鋼具有良好的熱疲勞性能。在奧氏體不銹鋼中,當含硅量高且在高溫下具有良好延伸性的牌號的鋼種,有著良好的熱疲勞性能。

熱(re)膨脹系數越(yue)小(xiao),在同一熱(re)周(zhou)期作用下應變(bian)量(liang)越(yue)小(xiao),變(bian)形(xing)抗力越(yue)小(xiao)和(he)(he)斷裂強度越(yue)高,持久壽命(ming)就越(yue)長。可以說馬氏體型不銹鋼1Cr17的疲(pi)勞壽命(ming)最(zui)長,而0Cr19Ni9、0Cr23Ni13和(he)(he)2Cr25Ni20等奧氏體型不銹鋼的疲(pi)勞壽命(ming)最(zui)短。另外(wai),鑄件(jian)較鍛件(jian)更易(yi)發(fa)生由于熱(re)疲(pi)勞引起的破壞。

在室溫(wen)下(xia),107次疲勞(lao)強度(du)(du)是抗(kang)拉強度(du)(du)的(de)1/2。與高溫(wen)下(xia)的(de)疲勞(lao)強度(du)(du)相比可知,從(cong)室溫(wen)到高溫(wen)的(de)溫(wen)度(du)(du)范圍內疲勞(lao)強度(du)(du)沒有太大的(de)差(cha)異(yi)。

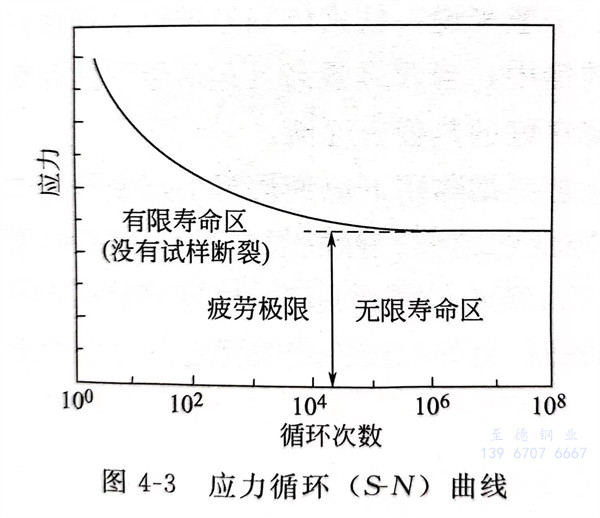

熱疲勞可能使噴氣式發動機或汽輪機(透平機)的葉片等造成破壞。用所測定出來的數據繪制出的曲線,稱為S-N曲線,見圖4-3,它可作為結構設計的基礎。不銹鋼的化學成分或熱處理,在蠕變時同樣會影響到高溫疲勞強度。06Cr18Ni11Nb(347),06Cr18Ni11Ti(321)因為具備高溫特性,用途較廣,但在700℃上下的積層缺陷上,在析出微細的NbC,TiC硬化物的背面,容易發生脆性晶間裂紋,而引起疲勞強度的降低。

伴隨著(zhu)加熱和(he)冷卻,用于部件的(de)支(zhi)撐件,因熱膨脹、熱收縮受到(dao)約束時(shi),這將阻(zu)礙材(cai)料的(de)脹縮變形,而(er)產生應(ying)力。這種(zhong)隨著(zhu)溫度反復變化而(er)引起應(ying)力也反復變化,導致使材(cai)料損傷的(de)現象同樣為(wei)熱疲勞。

研究認為10Cr17(430)不銹鋼的疲勞壽命長,而06Cr19Ni10(304)、16Cr23Ni13(309)、20Cr25Ni20(310)等奧氏體系列不銹鋼的疲勞壽命短。這是因為前者線膨脹系數小,在同樣的一個熱循環過程中,其變形量越小,高溫延伸性就越大,其疲勞壽命就長。

另外,耐熱(re)鋼與(yu)合金在一定(ding)溫(wen)(wen)度(du)(du)下給定(ding)時間內的(de)疲勞(lao)破壞應(ying)力(li)是(shi)與(yu)同樣條件下的(de)持久強(qiang)度(du)(du)之間有很好的(de)相關性,一般持久強(qiang)度(du)(du)越高,高溫(wen)(wen)疲勞(lao)強(qiang)度(du)(du)越高。