航天航空產品中經常選用不同規格的小口徑導管(壁厚為1~2mm)作為連接之用。不銹(xiu)鋼導(dao)管(guan)與球頭接嘴進行對接焊,材質均為06Cr18Ni11Ti。要求焊縫具有致密、耐高壓、高溫和耐蝕性。以往導管焊接均采用手工鎢極氬弧焊,但焊縫內部易出現未焊透、鎢極夾渣及氣孔等缺陷,影響導管焊接質量的穩定性。為了確保導管焊接質量,采用了進口的機械化鎢極氬弧焊全位置焊機。該設備由焊接電源和焊接機頭兩部分組成。電源部分具有脈沖電流和程序控制的功能,可以調節和控制焊接速度、焊接電流、焊接時間以及保護氣體提前和滯后流通時間等參數。施焊前,將不銹鋼管(guan)與鋼管或鋼管與球頭接嘴裝夾固定在焊接機頭中,焊接機頭上裝有鎢極,機頭能自動沿待焊處作360°圓周旋轉并進行焊接。施焊時不加填充焊絲,靠待焊處金屬自行熔化,實現單面焊雙面成形的工藝。該設備操作方便、穩定性好、再現性好,適用于不同口徑導管的對接焊。

施焊(han)過(guo)程中不(bu)加填(tian)充焊(han)絲(si),要達(da)到導管(guan)焊(han)接(jie)單面(mian)焊(han)雙面(mian)成形的目的,具有一(yi)定的難(nan)度。所以對導管(guan)裝(zhuang)配有獨特(te)的要求:

1. 要求導管兩端(duan)和球頭接嘴(zui)均需經過(guo)機械加工,兩者壁厚要均勻一致。

2. 焊(han)接端面應垂直(zhi),導管與球頭接嘴的中心為一直(zhi)線,位移量不(bu)能超過0.3mm,否則(ze)將直(zhi)接影響導管焊(han)縫成(cheng)形(xing),通常(chang)用芯棒(bang)來保證。

3. 無(wu)論導管待(dai)焊(han)端面或球頭接(jie)(jie)(jie)嘴(zui)待(dai)焊(han)處(chu)都不允許有倒角加(jia)工面,不然焊(han)縫厚度達不到要求,直接(jie)(jie)(jie)影響焊(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭的(de)力(li)學(xue)性能。

4. 對裝(zhuang)配間(jian)隙有嚴格要求(qiu),裝(zhuang)配間(jian)隙不大于0.1mm時,可以獲得優質的焊(han)縫;若(ruo)間(jian)隙達到(dao)或(huo)超過(guo)0.15mm時,將出現未(wei)焊(han)透的缺陷(xian)。

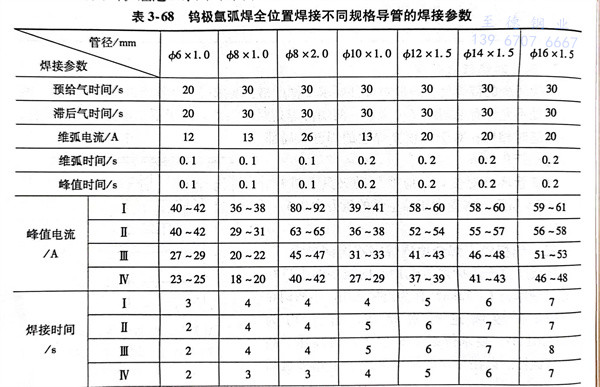

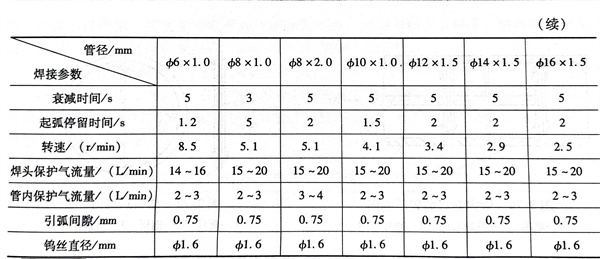

焊接(jie)參數對焊接(jie)質量的(de)影響頗大,其中峰(feng)值電(dian)流在(zai)每個焊接(jie)區域(導管固定不動,焊接(jie)分(fen)上、下、左、右(you)4個區)的(de)變化值、引弧(hu)間隙、氣體流量、鎢極(ji)直(zhi)徑等參數變化的(de)影響較為(wei)突出。經過一系(xi)列的(de)焊接(jie)工藝(yi)試驗得出表3-68的(de)數值。

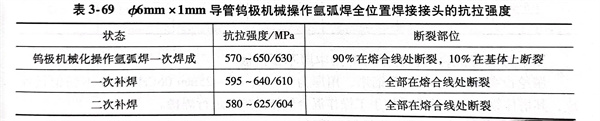

用表(biao)中(zhong)數據(ju)焊(han)(han)接了數百(bai)根導管焊(han)(han)接接頭,經X光射線檢(jian)測,沒有發現(xian)裂紋、未熔合、未焊(han)(han)透等缺陷(xian),X光底(di)片按(an)QJ1842-1995中(zhong)I級評定,合格(ge)率為(wei)99.4%。對(dui)焊(han)(han)接接頭、一次(ci)補焊(han)(han)和二次(ci)補焊(han)(han)的(de)焊(han)(han)接接頭進行了抗拉(la)強度試(shi)驗(yan)見表(biao)3-69。從表(biao)中(zhong)可以看出,焊(han)(han)接接頭抗拉(la)強度值(zhi)均超過母材金屬抗拉(la)強度下(xia)限值(zhi)(560MPa)。對(dui)焊(han)(han)接接頭進行了晶間腐蝕試(shi)驗(yan),按(an)《不(bu)銹(xiu)鋼硫酸(suan)-硫酸(suan)銅腐蝕驗(yan)方法》進行考(kao)核,全部通過。

綜上(shang)所(suo)述,用(yong)鎢(wu)極(ji)氬(ya)弧焊(han)(han)(han)全位置焊(han)(han)(han)接的06Cr18Ni11Ti不銹鋼導(dao)管焊(han)(han)(han)接接頭,無論焊(han)(han)(han)縫外觀質(zhi)量(liang)還是(shi)焊(han)(han)(han)縫內部質(zhi)量(liang)均優(you)于手工鎢(wu)極(ji)氬(ya)弧焊(han)(han)(han),在(zai)產品(pin)上(shang)得到廣泛地(di)應用(yong)。