激(ji)光(guang)(guang)(guang)(guang)(guang)焊(han)是(shi)以聚(ju)焦的(de)激(ji)光(guang)(guang)(guang)(guang)(guang)束(shu)作為(wei)能源轟擊焊(han)件所產生的(de)熱(re)量進(jin)行(xing)焊(han)接的(de)方法,在20世(shi)紀60年(nian)代才用于(yu)實踐。激(ji)光(guang)(guang)(guang)(guang)(guang)是(shi)目前世(shi)界上最(zui)亮(liang)的(de)光(guang)(guang)(guang)(guang)(guang)。二氧化碳激(ji)光(guang)(guang)(guang)(guang)(guang)的(de)亮(liang)度(du)比(bi)(bi)太陽(yang)光(guang)(guang)(guang)(guang)(guang)亮(liang)8個數(shu)量級(ji),而(er)高功(gong)(gong)率(lv)釹玻璃激(ji)光(guang)(guang)(guang)(guang)(guang)則比(bi)(bi)太陽(yang)光(guang)(guang)(guang)(guang)(guang)亮(liang)16個數(shu)量級(ji)。激(ji)光(guang)(guang)(guang)(guang)(guang)的(de)方向性很(hen)好(hao),它(ta)(ta)能傳(chuan)播(bo)到(dao)很(hen)遠的(de)距離,且擴散面積(ji)小(xiao),接近于(yu)理想的(de)平行(xing)光(guang)(guang)(guang)(guang)(guang)。同時,激(ji)光(guang)(guang)(guang)(guang)(guang)為(wei)單色光(guang)(guang)(guang)(guang)(guang),它(ta)(ta)的(de)發光(guang)(guang)(guang)(guang)(guang)光(guang)(guang)(guang)(guang)(guang)譜寬度(du)很(hen)狹窄(zhai)(zhai),比(bi)(bi)氪燈的(de)光(guang)(guang)(guang)(guang)(guang)譜窄(zhai)(zhai)幾個數(shu)量級(ji),聚(ju)焦后(hou)在焦點上的(de)功(gong)(gong)率(lv)密(mi)度(du)比(bi)(bi)普通的(de)焊(han)接熱(re)源也(ye)大幾個數(shu)量級(ji)。基(ji)于(yu)激(ji)光(guang)(guang)(guang)(guang)(guang)有上述特(te)點,它(ta)(ta)已經成為(wei)一(yi)種十分(fen)理想的(de)焊(han)接和切割的(de)熱(re)源。

1. 激光焊特點

與一(yi)般的焊接方法相比,激(ji)光(guang)焊有以(yi)下一(yi)些特點。

①. 聚焦后的激光(guang)具有很高(gao)的功率(lv)密度,焊接以(yi)深熔(rong)方式(shi)進行(xing)。

②. 激光的加(jia)熱范圍小(<1mm),熱量集(ji)中,焊接(jie)(jie)速度提(ti)高,使焊接(jie)(jie)殘余應力和焊后擦(ca)浴(yu)變形減小。

③. 激光能(neng)反射(she)、透射(she),在空(kong)間傳播相(xiang)當距離(li)后(hou)能(neng)量衰減很小,可以(yi)進(jin)行遠距離(li)或一些(xie)難以(yi)接近(jin)部位的焊接。

④. 與電(dian)子束(shu)(shu)焊(han)接相比(bi),激(ji)光(guang)焊(han)不需要(yao)真空室(shi),也(ye)不會產生(sheng)X射(she)線,但可以焊(han)接厚度比(bi)電(dian)子束(shu)(shu)焊(han)小,且大功(gong)率激(ji)光(guang)發(fa)射(she)器的(de)結(jie)構(gou)比(bi)電(dian)子束(shu)(shu)更(geng)(geng)為(wei)復雜(za),一次性投(tou)資更(geng)(geng)高。

2. 激(ji)光焊(han)的(de)焊(han)接藝(yi)

①. 接頭(tou)形式(shi)

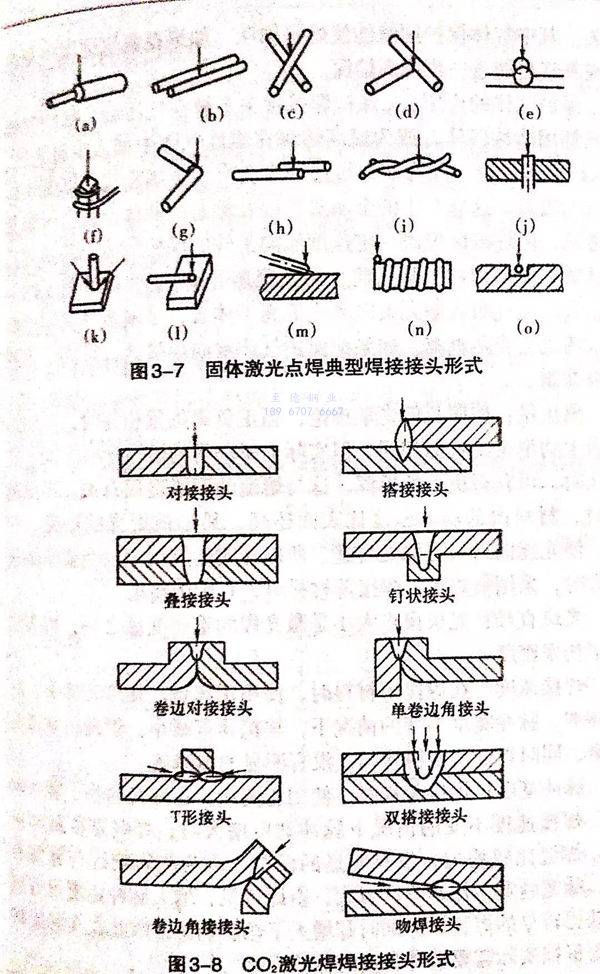

圖(tu)3-7所示(shi)為固體激光點焊典(dian)型焊接(jie)(jie)接(jie)(jie)頭形(xing)式,二氧(yang)化碳(tan)激光焊焊接(jie)(jie)接(jie)(jie)頭形(xing)式見圖(tu)3-8.通(tong)常采用對接(jie)(jie)接(jie)(jie)頭形(xing)式。裝配(pei)時必(bi)須(xu)施加一個(ge)裝配(pei)壓力(li),使得(de)焊件(jian)之間的間隙(xi)越小越好。

②. 激光焊(han)的焊(han)接參數

激光(guang)焊的(de)焊接參數(shu)與激光(guang)功率(lv)、氣(qi)(qi)體保護、離焦量(liang)、光(guang)斑直徑(jing)。焊接速度(du)、脈沖寬度(du)、脈沖頻(pin)率(lv)等均有關。其(qi)中氣(qi)(qi)體保護用氨能使熔(rong)深加深,如果在氦氣(qi)(qi)里(li)加少量(liang)氬氣(qi)(qi)或氧氣(qi)(qi)更(geng)能進一(yi)步(bu)提高熔(rong)深。

保護(hu)氣體的作用:a. 保護焊接接頭不被空氣污染。保護氣體一般都用惰性氣體,或為提高熔深在惰性氣體中加入少量氧氣。b. 保護聚焦透鏡。因為在焊接過程中會產生金屬蒸氣,以及液體金屬的濺射。這樣產生的金屬蒸氣以及濺射的液體金屬會污染聚焦透鏡,但焊接區里以一定速度流向工件的保護氣體會將蒸氣以及濺射物帶向焊件,從而防止污染聚焦透鏡。c.驅散等離子的屏障。金屬蒸氣吸收激光束電離成等離子體云,金屬蒸氣周圍的保護氣體也會受熱電離。如果把保護氣體吹向焊接區,等離子云就會被抑制。

離焦量:按照幾何光學理論,當正負離焦量相等時,所對應平面上功率密度近似相同,但實際上所獲得的熔池形狀不同。負離焦時,可獲得更大的熔深,這與熔池的形成過程有關。當負離焦時,材料內部功率密度比表面還高。易形成更強的熔化、汽化,使光能向材料更深處傳遞。所以在實際應用中,當要求熔深較大時,采用負離焦;焊接薄材料時,宜用正離焦。

光(guang)斑直徑:光束斑點大小是激光焊的重要變量之一,因為它決定功率密度。

焊接(jie)速度:在焊接薄材料時,使用正離焦。在激光功率、脈沖頻率、脈沖寬度不變的情況下,焊接速度減小,焊縫的寬度也變窄,同時焊縫也變得均勻,沒有明顯的魚鱗狀。

脈沖寬度:焊接薄板時,使用正離焦。在激光功率、脈沖頻率、焊接速度不變的情況下脈沖寬度增大時,焊縫寬度隨時減小。焊縫比較均勻,沒有明顯的凹凸。因為熱影響區與脈寬有關,脈寬越寬,熱影響區越大,由此可見,增大脈沖寬度雖有利于獲得較窄的焊縫,但同時卻增大了熱影響區,因此在實際焊接中要根據實際需要選擇合理的脈沖寬度。

脈沖頻率:在焊接薄件時,使用正離焦。在激光功率、脈沖頻率、焊接速度不變的情況下,脈沖頻率減小時,焊縫金屬更均勻,魚鱗結構變得細化。

采(cai)用功率(lv)為500W、最(zui)大功率(lv)密度(du)(du)(du)(du)為5.7x105W/c㎡的(de)(de)(de)YAG激(ji)光(guang)可實現厚(hou)度(du)(du)(du)(du)為1mm的(de)(de)(de)18-8奧氏體不(bu)銹鋼的(de)(de)(de)激(ji)光(guang)焊(han)(han)(han)接(jie)。單(dan)面(mian)焊(han)(han)(han)接(jie)時深度(du)(du)(du)(du)可達到0.5mm左右(you),因(yin)此采(cai)用雙(shuang)面(mian)焊(han)(han)(han)可保證不(bu)銹鋼能(neng)焊(han)(han)(han)透(tou)。焊(han)(han)(han)接(jie)速度(du)(du)(du)(du)、脈(mo)沖寬(kuan)度(du)(du)(du)(du)以(yi)及脈(mo)沖頻率(lv)是(shi)影響焊(han)(han)(han)縫形貌的(de)(de)(de)主要因(yin)素。三者最(zui)佳組合是(shi)焊(han)(han)(han)接(jie)速度(du)(du)(du)(du)不(bu)高(gao)于(yu)2mm/s,脈(mo)沖寬(kuan)度(du)(du)(du)(du)為0.3ms,脈(mo)沖頻率(lv)為9Hz。

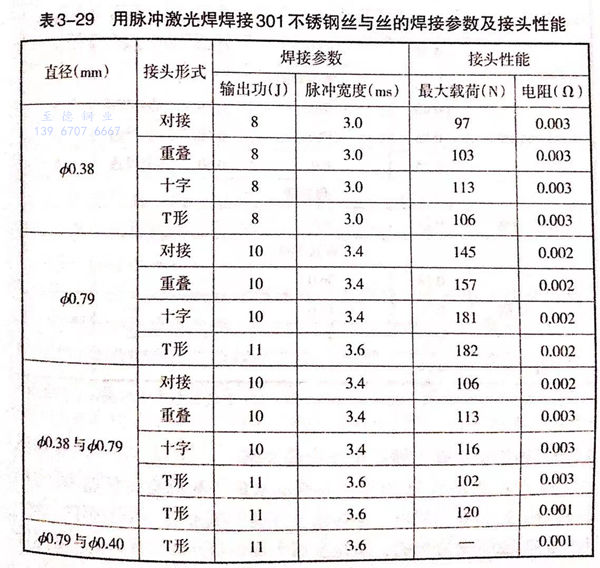

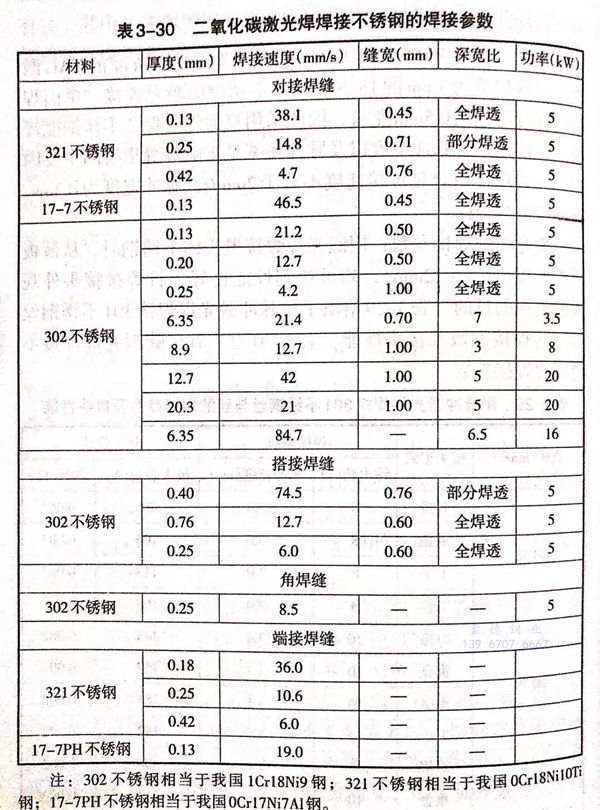

激光焊的焊接參(can)數:用激光焊焊接奧(ao)氏(shi)體不銹鋼時,從薄板到中厚度(0.1~12mm),均可達到性能良好,且焊接接頭外觀成形美觀的目的。表3-29 給出了用脈沖激光焊焊接301不銹鋼絲與絲的焊接參數及接頭性能,表3-30為二氧化碳激光焊焊接不銹鋼的焊接參數。

表3-29 用脈沖激光焊(han)焊(han)接301不銹鋼絲與絲的焊(han)接參(can)數及接斗性能

注:302不銹(xiu)鋼(gang)(gang)相(xiang)當(dang)于我國1Cr18Ni9鋼(gang)(gang);321不銹(xiu)鋼(gang)(gang)相(xiang)當(dang)于我國0Cr18Ni10Ti鋼(gang)(gang);17-7PH不銹(xiu)鋼(gang)(gang)相(xiang)當(dang)于我國0Cr17Ni7A1鋼(gang)(gang)。