雙相不銹(xiu)鋼在(zai)應力跟一定腐蝕(shi)環境這兩者因(yin)素(su)協(xie)同影響下而產(chan)生的一種脆(cui)性斷裂(lie),往往是在(zai)沒有預先征兆情況下突然(ran)產(chan)生的,是一種“災難性的腐蝕(shi)斷裂(lie)形式”,較(jiao)易導致嚴重事(shi)故,如飛機(ji)出(chu)事(shi)、油氣管發(fa)生爆炸、橋梁(liang)產(chan)生斷裂(lie)等。應力腐蝕開(kai)裂的主要特征是強調金屬和介質兩者間的匹配性,即僅當金屬于一定的腐蝕介質中才能夠產生應力腐蝕開裂,例如:黃銅于氨溶液中產生氨脆;低碳鋼于堿溶液中發生堿脆;不(bu)銹鋼于存在有氯離子溶液中產生的氯脆等。

應力(li)腐蝕(shi)(shi)開裂(lie)的發生是與材(cai)料本身的金屬學因素、環(huan)境因素以及力(li)學因素密切(qie)相關的,這三種因素即(ji)為應力(li)腐蝕(shi)(shi)開裂(lie)產生的主要條(tiao)件。

1. 金屬學因(yin)素

材料本(ben)身的(de)(de)(de)組(zu)織結構和(he)成分,例(li)如(ru),晶粒形態、大小、相結構以及(ji)一些缺陷都能(neng)夠對金屬(shu)材料的(de)(de)(de)應力腐(fu)蝕開(kai)裂(lie)敏感性(xing)發生作用。認(ren)為純金屬(shu)不(bu)會產生應力腐(fu)蝕開(kai)裂(lie)這(zhe)種觀點是不(bu)對的(de)(de)(de),因為將近(jin)全部(bu)的(de)(de)(de)金屬(shu)及(ji)合(he)金于一定的(de)(de)(de)腐(fu)蝕環境(jing)中都存在某(mou)種應力腐(fu)蝕開(kai)裂(lie)敏感性(xing)。

2. 環境因(yin)素

①. 電位

應力(li)腐蝕(shi)(shi)開(kai)裂(lie)發(fa)(fa)生的(de)(de)電(dian)(dian)(dian)位(wei)(wei)(wei)(wei)(wei)是(shi)隨著材料(liao)(liao)跟介質(zhi)組成(cheng)的(de)(de)腐蝕(shi)(shi)體(ti)系的(de)(de)不同而(er)存在差異的(de)(de),一(yi)般情況下應力(li)腐蝕(shi)(shi)開(kai)裂(lie)的(de)(de)發(fa)(fa)生存在三(san)個電(dian)(dian)(dian)位(wei)(wei)(wei)(wei)(wei)區,分別為活化(hua)-陰極保護電(dian)(dian)(dian)位(wei)(wei)(wei)(wei)(wei)過(guo)渡區、活化(hua)-鈍(dun)化(hua)電(dian)(dian)(dian)位(wei)(wei)(wei)(wei)(wei)過(guo)渡區及(ji)鈍(dun)化(hua)-過(guo)鈍(dun)化(hua)電(dian)(dian)(dian)位(wei)(wei)(wei)(wei)(wei)區,總之但凡可以(yi)導致(zhi)材料(liao)(liao)保護膜不穩(wen)定的(de)(de)電(dian)(dian)(dian)位(wei)(wei)(wei)(wei)(wei)區域,都能夠推動金屬發(fa)(fa)生應力(li)腐蝕(shi)(shi)開(kai)裂(lie);

②. 腐蝕介質的類型(xing)

腐蝕(shi)(shi)介(jie)質對應力腐蝕(shi)(shi)開裂的產生(sheng)有著相(xiang)當(dang)重要(yao)的作用,僅(jin)當(dang)金屬跟腐蝕(shi)(shi)介(jie)質相(xiang)匹配時才會(hui)產生(sheng)應力腐蝕(shi)(shi)開裂;

③. 溶液的溫度

一(yi)般來講(jiang)應力腐蝕(shi)開(kai)裂的(de)敏(min)感(gan)性(xing)隨著溶液溫(wen)度(du)的(de)升高而增強,但是對于一(yi)些(xie)體系來講(jiang)具有一(yi)個(ge)(ge)臨(lin)界斷裂溫(wen)度(du),在這個(ge)(ge)溶液溫(wen)度(du)下(xia)應力腐蝕(shi)開(kai)裂最(zui)敏(min)感(gan),然而在大于這個(ge)(ge)溫(wen)度(du)的(de)情(qing)況下(xia),材料均勻腐蝕(shi)的(de)產(chan)(chan)生阻止了(le)應力腐蝕(shi)開(kai)裂的(de)產(chan)(chan)生。

3. 力學因素

一(yi)(yi)(yi)般(ban)情況(kuang)下拉應(ying)(ying)(ying)(ying)力(li)(小(xiao)于合金的(de)屈服極限(xian))是(shi)導致應(ying)(ying)(ying)(ying)力(li)腐(fu)蝕開(kai)(kai)裂(lie)發生(sheng)(sheng)的(de)主要力(li)學因(yin)素。絕大多數情況(kuang)下應(ying)(ying)(ying)(ying)力(li)腐(fu)蝕開(kai)(kai)裂(lie)的(de)發生(sheng)(sheng)都具有一(yi)(yi)(yi)個臨界應(ying)(ying)(ying)(ying)力(li),材(cai)料所受到(dao)的(de)拉應(ying)(ying)(ying)(ying)力(li)小(xiao)于該應(ying)(ying)(ying)(ying)力(li)時就(jiu)不會產生(sheng)(sheng)應(ying)(ying)(ying)(ying)力(li)腐(fu)蝕開(kai)(kai)裂(lie)。除了拉伸(shen)應(ying)(ying)(ying)(ying)力(li)能(neng)夠引(yin)起應(ying)(ying)(ying)(ying)力(li)腐(fu)蝕開(kai)(kai)裂(lie)外,壓應(ying)(ying)(ying)(ying)力(li)在一(yi)(yi)(yi)些條件下也會導致應(ying)(ying)(ying)(ying)力(li)腐(fu)蝕開(kai)(kai)裂(lie)的(de)產生(sheng)(sheng),但(dan)是(shi)壓應(ying)(ying)(ying)(ying)力(li)產生(sheng)(sheng)的(de)應(ying)(ying)(ying)(ying)力(li)腐(fu)蝕開(kai)(kai)裂(lie)危險性較(jiao)小(xiao)。

因為應力(li)腐蝕開裂(lie)跟腐蝕相關,則其產生的機理必定跟腐蝕過程中進行的陰極反應及陽極反應相關,進而其機理可以大致分為陽極溶解型和氫致開裂型,以及在此基礎上引申出來的表面膜破裂機理。

1. 陽極(ji)溶解機(ji)理

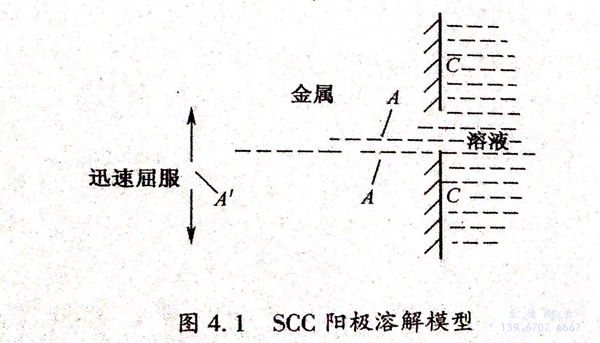

T.P.Hoar 和J.G.Hines等人首先提出陽極溶解機理,他們認為滑移帶上的位錯堆積區、金屬材料表面的晶界、亞晶界露頭的位錯群、淬火過程中產生的局部應變區或者不同種雜質原子導致的畸變區以及所謂堆垛層錯區等在特殊的腐蝕介質及應力這兩者因素的共同影響下形成微裂紋,該微裂紋處于產生階段時并不是真正的“破裂”,其實是微裂紋的前沿金屬發生快速溶解的過程。圖4.1給出了這一腐蝕的模型。陰極區為金屬裂紋的外表面(C),進行的是陰極反應;陽極區在裂紋的前沿處跟(C)區構成大陰極小陽極的腐蝕電池。裂紋尖端(A*)的迅速溶解導致應力腐(fu)蝕(shi)開(kai)裂的產生。造成這種現象的原因在于裂紋側面(A)擁有一定的氧化膜,該膜層能夠起到抑制溶解的作用,進而使其溶解速度很小。然而,裂紋尖端的前沿區域(陽極)于局部應力集中作用下而發生迅速形變屈服,因為金屬晶體的位錯于該范性形變過程中陸續地到達前沿金屬表面,并形成數量較多的瞬間活性點,進而導致裂紋前沿處的溶解速度甚大。

2. 氫致開裂(lie)機理

腐蝕過程中(zhong)陰極反(fan)應形成H,并且H擴(kuo)散至裂(lie)縫尖端的(de)里部(bu),進(jin)而(er)導(dao)致該區域變脆,同時又在拉(la)伸應力(li)(li)的(de)影(ying)響下最終產(chan)生脆斷現象(xiang),即金屬在H及拉(la)伸應力(li)(li)這兩種因素的(de)協同影(ying)響下而(er)發生的(de)一種脆性斷裂(lie)被稱為氫(qing)致開(kai)裂(lie)。在腐蝕介質(zhi)中(zhong)H在應力(li)(li)誘(you)導(dao)擴(kuo)散的(de)影(ying)響下于高應力(li)(li)區聚(ju)集(ji),當(dang)聚(ju)集(ji)的(de)H濃度到達臨(lin)界值時,使金屬材料(liao)斷裂(lie)應力(li)(li)降低,則能夠促(cu)使氫(qing)脆現象(xiang)的(de)產(chan)生。

3. 表面膜破裂(lie)機理

于腐蝕介質中總會有一些具有保護能力的表面膜在金屬材料的表面處形成,該表面膜于活性離子(如Cl-)或者應力的影響下容易造成損壞,促進了材料新鮮表面的裸露。于電解質溶液中裸露出來的金屬表面作為陽極跟材料表面上未受損的表面膜構成大陰極小陽極的腐蝕電池,產生溶解。于應力影響下能夠通過滑移階梯來闡明金屬表面膜的破裂機理。金屬表面上膜的局部區域總是能夠具有一些比較脆弱的點,在受力的條件下金屬基體內部的位錯就會順著滑移面而發生移動,進而促進滑移階梯的產生。滑移階梯較大時由于金屬表面具有的膜不能夠隨著滑移階梯發生的形變而產生對應的變形,此時就能夠導致金屬表面上的膜產 生破裂現象進而導致基體金屬裸露出新鮮表面。

雙(shuang)相不銹鋼的應力腐蝕實驗方法應根據實驗目的而選擇合適的實驗所需試樣類型(缺口試樣、光滑試樣及預制裂紋試樣)及加載方式(恒變形、恒載荷以及慢應變速率拉伸加載)。這里主要介紹一下國內外現有的用力學的方法來研究應力腐蝕的方式。

a. 恒定變(bian)形實驗(yan)法

是一種利用彎曲或者拉伸從而讓試樣產生變形進而促進拉應力的形成,并利用擁有充分剛性的框架或直接利用加力框架來保持試樣材料產生變形不變的應力腐蝕開裂實驗法。恒變形應力腐蝕開裂實驗中,應力在裂紋尖端高度集中使裂紋張開,而且有一部分外加彈性應變轉變成塑性應變,因此裂紋產生后會引起應力下降。該方法通常用在模擬工程構件中的加工制造應力狀態上,一般情況下使用彎曲試樣、人工縫隙試樣及C形試樣等,其中彎曲試樣中的U形試樣由于不但擁有彈性變形而且又擁有塑性變形的特點進而成為恒位移變形實驗法中較為常用的試樣。

b. 恒載荷實驗(yan)法

指對實驗用試樣施予一定的載荷進行應(ying)力腐(fu)蝕開裂實驗。該方法通常用于模擬工件中能夠受到的加工應力及工作應力。恒載荷實驗過程中即使試樣受到的載荷是不變的,然而試樣于暴露過程中因為腐蝕跟裂紋的形成會導致試樣的截面積逐漸變小,進而促使斷裂面上的有效應力表現為連續增高。恒載荷試驗法的特點在于其能夠促使試樣較早的發生斷裂現象、造成試樣使用壽命減短、使應力腐蝕(shi)開裂(lie)產生的臨界應力變小,但恒載荷實驗更為嚴格。

c. 慢應(ying)變速率拉伸實驗(yan)法(SSRT)

指于特殊的腐蝕環境中把實驗所需試樣放人特別制作的慢應變速率拉伸試驗機中,以一個大小保持恒定且十分遲緩的應變速度通過慢應變速率拉伸試驗機上的十字頭位移進而將載荷施加到試樣上,通過強化應變狀態達到提高應力腐蝕破裂進程速度的目的。因為慢應變速率拉伸實驗是在環境室中進行的,所以能夠在慢拉伸過程中探究其他一些外界因素,例如,溶液酸堿度、溶液溫度以及電極電位等對應力腐(fu)蝕開(kai)裂過程產生的作用。應變速度的值是SSRT實驗中最主要的變量,通常情況下發生應力(li)腐蝕開(kai)裂(lie)的應變速率值的范疇為10-7~10-4s-1,在這一應變速率范圍內將使裂紋尖端的變形、溶解、成膜處于產生應力腐蝕開裂的臨界平衡狀態。