鋼管的定徑和減徑是熱軋不銹鋼管(guan)生產中的最后一道荒管熱變形工序,其主要作用是消除前道工序軋制過程中造成的荒管外徑不一,以提高熱軋成品管的外徑精度和真圓度。

一、定徑(jing)機

不銹(xiu)鋼(gang)管(guan)定徑(jing)(jing)、減(jian)徑(jing)(jing)和(he)(he)張力減(jian)徑(jing)(jing)過(guo)程是空(kong)心(xin)體不帶芯棒的連(lian)軋(ya)過(guo)程。定徑(jing)(jing)的目的是在較(jiao)小的總(zong)減(jian)徑(jing)(jing)率和(he)(he)單機架減(jian)徑(jing)(jing)率條件下,將鋼(gang)管(guan)軋(ya)成(cheng)有(you)一(yi)定要求的尺(chi)寸精度(du)(du)和(he)(he)真圓度(du)(du),并進一(yi)步提高不銹(xiu)鋼(gang)管(guan)外(wai)表面質量(liang)。經(jing)過(guo)定徑(jing)(jing)后的鋼(gang)管(guan),直(zhi)徑(jing)(jing)偏差較(jiao)小,橢(tuo)圓度(du)(du)較(jiao)小,直(zhi)度(du)(du)較(jiao)好(hao),表面光(guang)潔(jie)。

定(ding)徑機(ji)(ji)的工作機(ji)(ji)架(jia)數(shu)較少,一般為5~14架(jia),總減徑率(lv)約3%~35%,增加定(ding)徑機(ji)(ji)架(jia)數(shu)可擴(kuo)大產(chan)品規格,給生(sheng)產(chan)帶來(lai)了方便(bian),新設(she)計車間定(ding)徑機(ji)(ji)架(jia)數(shu)皆偏多。

定徑(jing)機(ji)的形(xing)式很(hen)多,按輥數(shu)可分(fen)為(wei)二(er)輥、三輥、四輥式定徑(jing)機(ji);按軋(ya)制方式又分(fen)為(wei)縱軋(ya)定徑(jing)和斜(xie)軋(ya)定徑(jing)機(ji)。斜(xie)軋(ya)旋(xuan)轉定徑(jing)機(ji)構造與(yu)二(er)輥或三輥斜(xie)軋(ya)穿孔機(ji)相似,只(zhi)是(shi)輥型不(bu)同。與(yu)縱軋(ya)定徑(jing)相比(bi)較(jiao),斜(xie)軋(ya)定徑(jing)的不(bu)銹鋼(gang)管(guan)外徑(jing)精度高,橢圓度小,更換(huan)品種規格方便,不(bu)需要換(huan)輥,只(zhi)要調整軋(ya)輥間距即(ji)可;缺(que)點是(shi)生(sheng)產率低(di)。

二、減徑機

減(jian)徑(jing)除了有定(ding)(ding)徑(jing)的(de)(de)作用(yong)外,還能使產(chan)品(pin)(pin)規(gui)格(ge)范圍向(xiang)小口徑(jing)發展。減(jian)徑(jing)機(ji)(ji)工(gong)作機(ji)(ji)架數(shu)較多,一般為(wei)(wei)9~24架。減(jian)徑(jing)機(ji)(ji)就是(shi)二輥(gun)(gun)或三輥(gun)(gun)式(shi)縱軋(ya)(ya)連軋(ya)(ya)機(ji)(ji),只是(shi)連軋(ya)(ya)的(de)(de)是(shi)空(kong)心(xin)管體。二輥(gun)(gun)式(shi)前后(hou)相鄰機(ji)(ji)架軋(ya)(ya)輥(gun)(gun)軸線互垂90°,三輥(gun)(gun)式(shi)軋(ya)(ya)輥(gun)(gun)軸線互錯60°,這樣空(kong)心(xin)荒管在(zai)軋(ya)(ya)制過(guo)程(cheng)(cheng)中(zhong)所有方向(xiang)都受到(dao)徑(jing)向(xiang)壓縮(suo),直(zhi)至達到(dao)成(cheng)品(pin)(pin)要求的(de)(de)外徑(jing)熱(re)尺寸和橫斷面形狀。減(jian)徑(jing)不僅擴(kuo)大(da)了機(ji)(ji)組生產(chan)的(de)(de)品(pin)(pin)種規(gui)格(ge),增加軋(ya)(ya)制長度,而且減(jian)少前部工(gong)序(xu)要求的(de)(de)毛(mao)管規(gui)格(ge)數(shu)量(liang)、相應(ying)的(de)(de)管坯規(gui)格(ge)和工(gong)具(ju)備品(pin)(pin)等,簡(jian)化(hua)生產(chan)管理;另外還會(hui)減(jian)少前部工(gong)序(xu)更(geng)換生產(chan)規(gui)格(ge)次數(shu),提高機(ji)(ji)組的(de)(de)生產(chan)能力。正(zheng)是(shi)因為(wei)(wei)這一點,新設計的(de)(de)定(ding)(ding)徑(jing)機(ji)(ji)架數(shu)很多也由(you)原來的(de)(de)5架變(bian)為(wei)(wei)7~14架以上,這在(zai)一定(ding)(ding)程(cheng)(cheng)度上也起到(dao)減(jian)徑(jing)作用(yong)。

減徑(jing)機有兩種形式,一(yi)(yi)是微(wei)張(zhang)力(li)減徑(jing)機,減徑(jing)過程(cheng)中壁(bi)(bi)厚增加(jia),橫(heng)截(jie)(jie)面上(shang)的(de)壁(bi)(bi)厚均勻(yun)性(xing)(xing)惡化,所以總減徑(jing)率(lv)(lv)限(xian)制在(zai)40%~50%;二是張(zhang)力(li)減徑(jing)機,減徑(jing)時(shi)機架間存在(zai)張(zhang)力(li),使得縮(suo)徑(jing)的(de)同(tong)時(shi)減壁(bi)(bi),進一(yi)(yi)步擴大(da)生產產品(pin)的(de)規(gui)格范圍,橫(heng)截(jie)(jie)面壁(bi)(bi)厚均勻(yun)性(xing)(xing)也比同(tong)樣減徑(jing)率(lv)(lv)下的(de)微(wei)張(zhang)力(li)減徑(jing)好(hao)。

三輥(gun)式定(ding)減徑(jing)機和二輥(gun)式定(ding)減徑(jing)機相比,存(cun)在以下(xia)幾個方面(mian)的差異(yi):

1. 機(ji)(ji)(ji)架間距(ju) 三輥式(shi)定減徑機(ji)(ji)(ji)機(ji)(ji)(ji)架間距(ju)比(bi)二輥式(shi)定減徑機(ji)(ji)(ji)機(ji)(ji)(ji)小(xiao),但機(ji)(ji)(ji)械結構復雜(za);

2. 單機(ji)架(jia)變形(xing)量 與二輥式定(ding)(ding)減機(ji)相比(bi),三(san)輥式定(ding)(ding)減徑機(ji)每個軋輥軋制(zhi)變形(xing)量小,管端增厚長度小、切頭切尾少(shao)、金屬(shu)損耗少(shao);

3. 不(bu)銹鋼(gang)管(guan)質量(liang) 三(san)輥(gun)(gun)(gun)式(shi)(shi)比(bi)二輥(gun)(gun)(gun)式(shi)(shi)定(ding)(ding)減徑(jing)(jing)(jing)機(ji)軋輥(gun)(gun)(gun)孔型周邊的(de)速度差小,從而減少軋輥(gun)(gun)(gun)與鋼(gang)管(guan)的(de)相(xiang)對滑動(dong),軋輥(gun)(gun)(gun)較(jiao)(jiao)小,沿周向每(mei)個軋輥(gun)(gun)(gun)孔型與鋼(gang)管(guan)接(jie)觸弧長較(jiao)(jiao)小,這使周向上所(suo)受的(de)變形力比(bi)較(jiao)(jiao)均(jun)勻(yun),金屬變形時的(de)流動(dong)趨于均(jun)勻(yun),從而可以減少橫向壁厚(hou)的(de)不(bu)均(jun)勻(yun)程度,所(suo)以三(san)輥(gun)(gun)(gun)式(shi)(shi)定(ding)(ding)減徑(jing)(jing)(jing)機(ji)與二輥(gun)(gun)(gun)式(shi)(shi)定(ding)(ding)減徑(jing)(jing)(jing)機(ji)相(xiang)比(bi),生產(chan)的(de)鋼(gang)管(guan)外(wai)徑(jing)(jing)(jing)圓度較(jiao)(jiao)好;

4. 機(ji)架布置 三輥(gun)式(shi)定減徑機(ji)軋輥(gun)交叉(cha)60°,使軋機(ji)結構(gou)簡化,便于(yu)布置;

5. 張(zhang)力的(de)建立 三(san)輥式(shi)定減徑機軋(ya)輥數目多,則軋(ya)制時對鋼管的(de)曳(ye)入性能較(jiao)好,可在(zai)較(jiao)短的(de)咬入鋼管長(chang)度上建立足夠的(de)張(zhang)力;

6. 可調整(zheng)(zheng)性 二輥式定減徑機(ji)容易實現在(zai)線(xian)孔型尺(chi)寸的調整(zheng)(zheng),以滿(man)足標準,規范對外徑偏差的要求,而三輥式定減徑機(ji)一(yi)般不(bu)能實現在(zai)線(xian)孔型尺(chi)寸的調整(zheng)(zheng)。

現在廣泛采用的是三輥定減徑機。

三(san)、張力減徑機

1. 張力減(jian)徑機(ji)的特點

張(zhang)(zhang)(zhang)力(li)(li)減(jian)徑(jing)(jing)機實(shi)際(ji)上是一(yi)種(zhong)空心軋(ya)制的(de)多機架連(lian)軋(ya)機,被(bei)軋(ya)制的(de)鋼管不(bu)僅受(shou)到(dao)徑(jing)(jing)向壓縮,同(tong)時還受(shou)到(dao)縱向拉伸(shen),即(ji)存在(zai)(zai)張(zhang)(zhang)(zhang)力(li)(li),故稱為張(zhang)(zhang)(zhang)力(li)(li)減(jian)徑(jing)(jing)。在(zai)(zai)張(zhang)(zhang)(zhang)力(li)(li)的(de)作(zuo)用下(xia),鋼管在(zai)(zai)減(jian)徑(jing)(jing)的(de)同(tong)時,還利用各架間建立足(zu)夠大(da)的(de)張(zhang)(zhang)(zhang)力(li)(li)來實(shi)現減(jian)壁的(de)目的(de),進一(yi)步擴大(da)生產產品的(de)規(gui)格范圍,橫(heng)截面壁厚均勻性也比同(tong)樣減(jian)徑(jing)(jing)率下(xia)的(de)微(wei)張(zhang)(zhang)(zhang)力(li)(li)減(jian)徑(jing)(jing)好(hao)。總減(jian)徑(jing)(jing)率最(zui)大(da)達(da)(da)(da)75%~80%,減(jian)壁率一(yi)般(ban)可達(da)(da)(da)35%~40%,總延(yan)伸(shen)系(xi)數一(yi)般(ban)在(zai)(zai)6~8,最(zui)大(da)可達(da)(da)(da)9以上,因此其工作(zuo)機架數更多,一(yi)般(ban)為14~24架,甚至多達(da)(da)(da)28架。

在無縫(feng)鋼管機(ji)組(zu)特別是連續(xu)軋管機(ji)組(zu)中配置張力減徑機(ji)具有以下特點:

a. 可(ke)(ke)以大大減少減徑前的(de)鋼管規格,提高軋管機組生(sheng)(sheng)產(chan)效率,軋管機組只生(sheng)(sheng)產(chan)少數幾個(ge)外徑規格,而經(jing)張力減徑后可(ke)(ke)以得到各種尺寸規格的(de)成品鋼管;

b. 可(ke)以(yi)減少前(qian)部工(gong)序(穿孔和軋管(guan))生(sheng)(sheng)產工(gong)具的數量,提高機(ji)組作(zuo)業率(lv),由(you)于管(guan)坯和荒管(guan)規(gui)格的減少,工(gong)具、備品(pin)備件和更換時(shi)間大(da)大(da)減少,生(sheng)(sheng)產更加穩(wen)定,從而增(zeng)加了機(ji)組的作(zuo)業時(shi)間;

c. 可(ke)以擴(kuo)大品種規格,減(jian)徑量(liang)高達80%,減(jian)壁量(liang)達45%,通過張力減(jian)徑可(ke)以直接生產小口徑無縫鋼(gang)管(guan);

d. 張力減徑(jing)的(de)(de)延伸系數6~9,故可以生產長達165m的(de)(de)鋼管。

張(zhang)力減徑(jing)的(de)(de)缺點是在張(zhang)力減徑(jing)機(ji)軋制(zhi)中鋼管中間部(bu)分(fen)的(de)(de)管壁受(shou)到(dao)張(zhang)力作用而減薄,頭尾(wei)兩端的(de)(de)管壁由于受(shou)不到(dao)張(zhang)力或受(shou)到(dao)的(de)(de)張(zhang)力由小變大(da),出(chu)現(xian)增厚(hou)段,這部(bu)分(fen)增厚(hou)超過(guo)公差,需切(qie)掉(diao),增加了切(qie)頭尾(wei)損失,所以(yi)一般要(yao)(yao)求進入張(zhang)力減徑(jing)機(ji)的(de)(de)管子來(lai)料(liao)長度要(yao)(yao)足夠長,在經濟(ji)上(shang)才合理。

近年來張力減徑(jing)的(de)發展趨勢是(shi):

a. 三輥式張力減徑機采用(yong)日漸(jian)普遍,二輥式只用(yong)于(yu)壁厚(hou)大(da)于(yu)10~12mm的厚(hou)壁管(guan);

b. 減徑(jing)率有所提(ti)高,入口荒管(guan)管(guan)徑(jing)日益增大,最(zui)大直徑(jing)現在已達(da)300mm;

c. 出口速(su)度日益提高,現已到(dao)16~18m/s;

d. 近年(nian)來投產的張力(li)減(jian)徑機架(jia)數(shu)不斷(duan)增加,目(mu)前最多達(da)到28~30架(jia)。

2. 張力(li)減(jian)徑機的管(guan)端偏厚

張(zhang)(zhang)力(li)減徑機的(de)(de)工藝特點是應用(yong)相互緊靠及串列(lie)的(de)(de)軋制(zhi)機架(jia)序列(lie)使鋼管(guan)的(de)(de)外徑遞減,同時(shi)(shi)利用(yong)該序列(lie)中(zhong)軋制(zhi)速度(du)差在(zai)鋼管(guan)上(shang)形(xing)成縱(zong)向拉(la)應力(li),張(zhang)(zhang)力(li),通過控制(zhi)張(zhang)(zhang)力(li)的(de)(de)大(da)小來使鋼管(guan)壁(bi)(bi)厚(hou)(hou)按要求值變化。因此現代張(zhang)(zhang)力(li)減徑機不僅可以減徑,同時(shi)(shi)可以減壁(bi)(bi),而(er)且橫(heng)截面上(shang)壁(bi)(bi)厚(hou)(hou)分(fen)布比較均勻(yun)。但它有個(ge)突出(chu)的(de)(de)缺點,就是首尾管(guan)壁(bi)(bi)相對中(zhong)部偏厚(hou)(hou),增加了切頭損失(shi)。

a. 管(guan)端偏(pian)厚成因

影響管端偏厚(hou)(hou)的(de)(de)因(yin)素很多(duo),但造成張減管端偏厚(hou)(hou)的(de)(de)主(zhu)要原(yuan)因(yin)是軋(ya)(ya)(ya)件首尾(wei)(wei)(wei)軋(ya)(ya)(ya)制(zhi)(zhi)時都(dou)是處于(yu)過(guo)程的(de)(de)不穩(wen)(wen)(wen)定(ding)(ding)階段(duan)。首先,軋(ya)(ya)(ya)件兩端總(zong)有(you)相當于(yu)機(ji)(ji)(ji)架(jia)間距的(de)(de)一(yi)段(duan)長度,一(yi)直都(dou)是在(zai)無張力狀態下(xia)減徑(jing);其次,前端在(zai)進入機(ji)(ji)(ji)組的(de)(de)前3~5機(ji)(ji)(ji)架(jia)之(zhi)后,軋(ya)(ya)(ya)機(ji)(ji)(ji)間的(de)(de)張力才逐(zhu)漸由(you)(you)零增加(jia)到(dao)(dao)穩(wen)(wen)(wen)定(ding)(ding)軋(ya)(ya)(ya)制(zhi)(zhi)的(de)(de)最(zui)大(da)值,而(er)尾(wei)(wei)(wei)部在(zai)離開最(zui)后3~5機(ji)(ji)(ji)架(jia)時,軋(ya)(ya)(ya)機(ji)(ji)(ji)間的(de)(de)張力又(you)從(cong)穩(wen)(wen)(wen)定(ding)(ding)軋(ya)(ya)(ya)制(zhi)(zhi)的(de)(de)最(zui)大(da)值降(jiang)到(dao)(dao)零。這樣軋(ya)(ya)(ya)件相應(ying)的(de)(de)前端壁厚(hou)(hou)就由(you)(you)最(zui)厚(hou)(hou)逐(zhu)漸降(jiang)到(dao)(dao)穩(wen)(wen)(wen)定(ding)(ding)軋(ya)(ya)(ya)制(zhi)(zhi)時的(de)(de)最(zui)薄值,尾(wei)(wei)(wei)端又(you)由(you)(you)穩(wen)(wen)(wen)定(ding)(ding)軋(ya)(ya)(ya)制(zhi)(zhi)的(de)(de)最(zui)薄值逐(zhu)漸增厚(hou)(hou)到(dao)(dao)無張力減徑(jing)時的(de)(de)最(zui)大(da)厚(hou)(hou)度。

b. 影響管端偏厚因素

首(shou)尾厚壁段的(de)切損率(lv),主要(yao)取決于以下因(yin)素:

①. 機架間距愈小,厚壁端愈短;

②. 傳動速度的剛性愈好,恢復轉速的時間愈短,首尾管壁的偏厚值愈小,長度愈短;

③. 延伸系數和減徑率愈大,首尾管壁的偏厚值愈大長度愈長;

④. 機架間的張力愈大,首尾相對中間的壁厚差亦愈大,切損愈高。

但從另(ling)一(yi)方面看,加大張力可(ke)以(yi)使用(yong)較厚的毛管(guan)(guan)提(ti)高機(ji)組產率(lv),所以(yi)實際生產中應(ying)(ying)當摸索合理的張力制度(du),以(yi)求(qiu)得最佳的經(jing)濟(ji)效果。實踐證明,進入減(jian)徑機(ji)的來料長度(du)應(ying)(ying)在18~20m以(yi)上(shang),在經(jing)濟(ji)上(shang)才是(shi)合理的。因(yin)此張力減(jian)徑機(ji)多用(yong)于連續軋管(guan)(guan)機(ji)、皮爾(er)格軋機(ji)和(he)連續焊(han)管(guan)(guan)機(ji)組之(zhi)后。

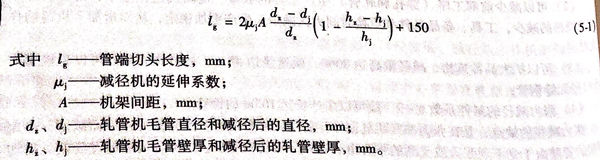

目(mu)前試圖用分析(xi)公式計算管端(duan)偏厚(hou)段的長(chang)度尚(shang)有一定困難(nan),實際生產中(zhong)多以經驗公式估算。式(5-1)適用于(yu)總(zong)延伸為1.5~7.0的情況:

c. 改善管端(duan)偏(pian)厚(hou)措(cuo)施(shi)

為了減少張力減徑(jing)機的切頭損失,主要(yao)可以從下面幾方面著(zhu)手:

①. 改進設備設計,盡量縮小機架間距;

②. 改進工藝設計,盡量加長減徑機軋出長度;

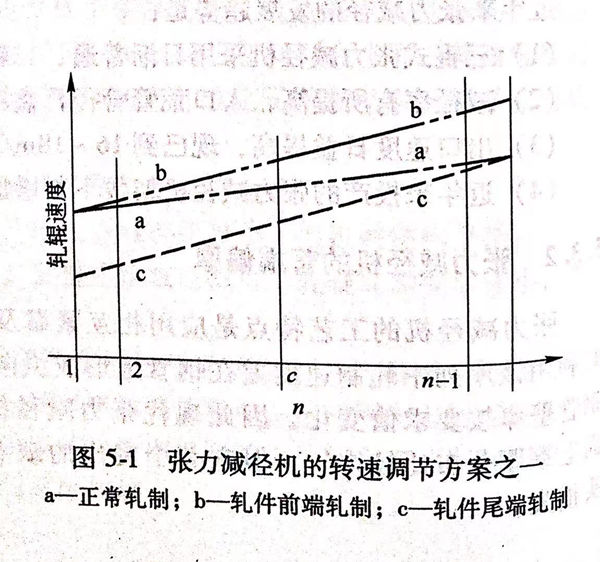

③. 通過電器控制改善軋機傳動特性,圖5-1為張力減徑機的一種調速方案,穩定軋制時各機架轉速根據張力要求按a線分布;前端軋制時使軋輥轉速按b線分布,令各機架轉速的增值總是依次略高于上一機架;尾端軋制時使軋輥轉速按c線分布,令各機架轉速的降低值總是依次小于上一機架;其目的是使軋件首尾通過減徑機組所受的張力變形效基本上與穩定軋制時相近,減少管端增厚的程度和長度,減少切損;

④. 提供兩端壁厚較薄的軋管料;

⑤. “無頭軋制”,這種軋制方法如能實現,將使偏厚端頭的切損降到最低限度,但在實際生產中應用還存在一定問題,目前發展勢頭不大。

現(xian)代張力減徑機(ji)軋后(hou)成(cheng)品(pin)長度一般(ban)在120~180m,進人冷床(chuang)前由飛鋸或飛剪切成(cheng)定尺。

管理計算機和過程控制機的投入使用,使張力減徑機管端增厚控制CEC得以實現,這樣能在更大程度上滿足工藝的要求,為張力減徑生產的高產、優質、低消耗開拓了更加廣闊的前景。在廣泛應用的連續軋管機后面配置一臺張力減徑機作為成形機組,即可滿足連續軋管機的產量要求,又可解決產品規格的要求,這樣用一種或兩種連軋荒管即可生產幾百種不同規格的熱軋不銹鋼管,這標志著鋼管生產的最新發展方向,使無縫不銹鋼管生產實現大型化、高速化和連續化。張力減徑機已經在幾乎各類軋管機組和中小型焊管機組上得到廣泛的應用。