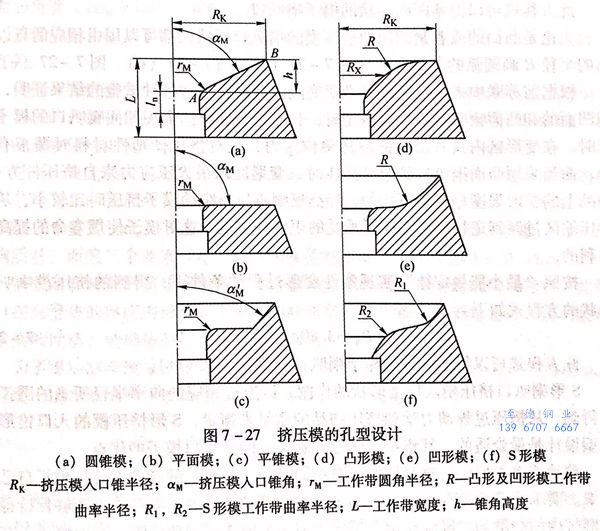

不銹鋼管擠壓模的孔型設計包括壓縮區AB段的形狀設計(圖7-27),過渡半徑的選擇,定徑帶長度ln的確定(圖7-27(a)).壓縮區的形狀按照作圖的法則確定。同時,還要從模孔中的速度、應力、變形或其他參數的分布情況出發,得到具有凹面的、凸面的、S形或其他形狀的壓縮區形狀的不(bu)銹鋼(gang)管擠壓模(圖7-27).

不(bu)銹鋼管擠(ji)壓模最主(zhu)要的部分(fen)是定徑帶,其(qi)決定了金(jin)屬流動過程的動力學(xue)。

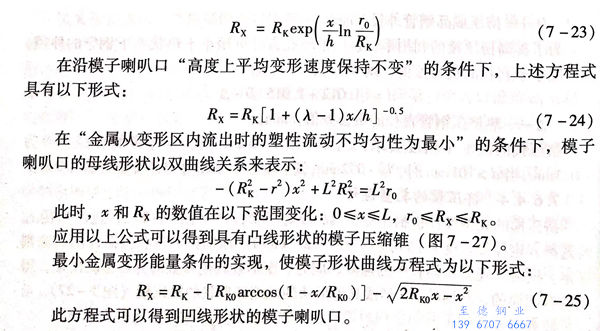

根(gen)據金(jin)屬在“整個(ge)高度上壓(ya)縮(suo)不(bu)變”的(de)條件,壓(ya)縮(suo)錐的(de)形(xing)狀可以(yi)用以(yi)下等式來(lai)描述(shu):

無論是(shi)凸(tu)面的或者是(shi)凹(ao)面的擠(ji)壓模的喇叭(ba)口(kou)形(xing)狀(zhuang),都(dou)可(ke)以用由相應(ying)的點(dian)以求出的半徑R畫(hua)圓弧的方法得到(dao)(圖(tu)7-27(f)、圖(tu)7-27(d)、圖(tu)7-27(e)).

根據前(qian)蘇聯中央黑色冶金科學(xue)研究院的(de)(de)(de)資料(liao),通過(guo)各種試(shi)驗的(de)(de)(de)結果(guo)證明,采(cai)用(yong)凹面(mian)的(de)(de)(de)和凸(tu)(tu)面(mian)喇叭(ba)口(kou)的(de)(de)(de)模(mo)(mo)子(zi)(zi)擠壓(ya)(ya)時,具(ju)有(you)以下規律:采(cai)用(yong)凹面(mian)喇叭(ba)口(kou)的(de)(de)(de)模(mo)(mo)子(zi)(zi)擠壓(ya)(ya)時,在變(bian)形(xing)區內(nei)具(ju)有(you)最大(da)的(de)(de)(de)液體單位壓(ya)(ya)力(li),這對(dui)擠壓(ya)(ya)低塑(su)性材料(liao)時是很有(you)利的(de)(de)(de);而當(dang)采(cai)用(yong)凸(tu)(tu)面(mian)喇叭(ba)口(kou)的(de)(de)(de)模(mo)(mo)子(zi)(zi)擠壓(ya)(ya)時,變(bian)形(xing)區內(nei)最大(da)壓(ya)(ya)應力(li)來(lai)自擠壓(ya)(ya)桿方面(mian),制品上的(de)(de)(de)變(bian)形(xing)強度(du)分布得(de)不(bu)均勻,經凸(tu)(tu)形(xing)喇叭(ba)口(kou)母線的(de)(de)(de)模(mo)(mo)子(zi)(zi)擠壓(ya)(ya)時比較小,從(cong)模(mo)(mo)子(zi)(zi)壓(ya)(ya)縮(suo)區過(guo)渡(du)到定(ding)徑帶時,模(mo)(mo)子(zi)(zi)承(cheng)受的(de)(de)(de)正應力(li)較低,這對(dui)模(mo)(mo)子(zi)(zi)使(shi)用(yong)壽命的(de)(de)(de)提(ti)高是有(you)利的(de)(de)(de)。

按照“最小(xiao)能量定律”實現塑性變形過(guo)程的(de)條件下(xia),得到的(de)擠壓(ya)模喇叭口形狀的(de)方程式如下(xia):

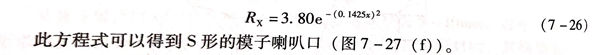

S形(xing)(xing)喇叭口擠(ji)壓(ya)模(mo)入口錐(zhui)形(xing)(xing)狀的(de)作(zuo)圖,以連(lian)接相應的(de)曲(qu)率半徑(jing)所畫的(de)圓弧即可(ke)得(de)到。從(cong)擠(ji)壓(ya)過程動力學和擠(ji)壓(ya)制品的(de)質量來衡(heng)量,S形(xing)(xing)擠(ji)壓(ya)模(mo)的(de)入口錐(zhui)形(xing)(xing)狀孔型(xing)設計是最(zui)合適(shi)的(de)。其集(ji)中了凹形(xing)(xing)的(de)和凸形(xing)(xing)的(de)喇叭口模(mo)子的(de)優點(dian)。

玻璃或者類似的材料制作的潤滑墊的應用,對模孔的孔型設計提出了自己的要求。要求主要包括在壓縮區變形輪廓的研究和選擇上,看其是否能夠保持得住變形區內的潤滑劑,確保在整個擠壓周期中形成連續的潤滑膜。平面模或具有入口錐角度2αm=90°~180°的錐形模在很大程度上符合此要求,因而在實際生產中得到了廣泛的應用(圖7-27(a)~圖7-27(c)).在采用玻璃潤滑劑的擠壓過程中,具有角度2αm=90°~180°的擠壓模在擠壓難變形材料時應用;而角度2αm>120°的擠壓模在擠壓有足夠塑性的金屬時應用。

法國工程師(shi)賽(sai)茹爾內建議采(cai)用(yong)第(di)一個定徑孔直(zhi)徑比第(di)二(er)個定徑孔直(zhi)徑大1.5mm的擠壓模。因為(wei)這樣可以將(jiang)潤滑劑保持在圓(yuan)環的槽(cao)內。為(wei)此建議采(cai)用(yong)帶有同(tong)心圓(yuan)槽(cao)子的圓(yuan)錐形入口的擠壓模。

由于使用平面模時可能會形成金屬的環狀裂紋,所以用具有平錐形孔型的擠壓模。在模子與擠壓筒的連接處,將模子做成有角度2αm=90°~120°的圓錐形(圖7-27(b)和圖7-27(c)).

俄羅斯巴爾金中央黑色冶金科學研究院在擠壓不銹鋼、鎳基高溫合金和難熔金屬試樣時,所進行的具有圓錐孔型的擠壓模的試驗中可以確定:最小的擠壓力是發生在采用角度2αm=90°~120°的模子的情況下,模子的角度在這個范圍內無論是向小還向大的方面變化,都會使擠壓力平均增加10%~15%.同時,擠壓初始的峰值負荷也更高。在小角度的條件下,會引起坯料前端更加變冷,而在較大的角度(2αm=180°)時將引起擠壓開始階段的不利的動力學條件。隨著角度2αm從60°增大到180°,表面質量有所改善,這與潤滑膜厚度的減小有關。

從模子圓錐部分到定徑孔的過渡半徑rm的大小變化不會影響擠壓力的大小,但是制品的表面質量隨著rm的增大明顯地惡化。當rm從1mm增到30mm時,表面粗糙度數值從15μm增加到24μm,這也是與潤滑膜厚度的變化有關。

對擠壓模定徑帶的寬度大小的研究表明,此參數無論是對過程的力學性能參數還是對制品的表面質量都沒有明顯的影響。因此在孔型設計的三個基本要素中,第一個要素(αm)既影響力的參數,又影響表面質量;第二要素(rm)只影響質量;而第三個要素(ln)對這些參數都表現出中性(圖7-27(a)).

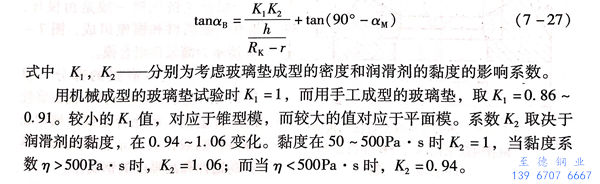

在(zai)有玻璃潤(run)滑(hua)劑擠壓(ya)的(de)條件下,過(guo)程動力學取決(jue)于自(zi)然的(de)喇(la)(la)叭口(kou)形(xing)狀。此喇(la)(la)叭口(kou)在(zai)潤(run)滑(hua)墊的(de)厚(hou)度內形(xing)成自(zi)然喇(la)(la)叭口(kou)的(de)形(xing)狀。除了模子(zi)的(de)錐角之外,還與玻璃潤(run)滑(hua)劑的(de)性質、玻璃墊的(de)厚(hou)度及其密度有關。

為了更加準確地分析金屬的流動情況,必須采用的不是設計的模子角度αm,而是提出的自然喇叭口的角度αBo、αB可以由下式確定:

在(zai)擠(ji)(ji)(ji)(ji)壓型(xing)材(cai)(cai)時(shi),模(mo)(mo)子(zi)的(de)(de)(de)孔(kong)型(xing)設計(ji)具(ju)有特別(bie)重要(yao)的(de)(de)(de)意(yi)義,因為沿截面(mian)上(shang)(shang)金屬流(liu)(liu)(liu)動的(de)(de)(de)最(zui)(zui)大不(bu)(bu)(bu)均勻(yun)性(xing)是型(xing)材(cai)(cai)模(mo)(mo)所(suo)固有的(de)(de)(de)特點(dian)。型(xing)材(cai)(cai)各(ge)(ge)部(bu)(bu)分之間金屬流(liu)(liu)(liu)動速度(du)的(de)(de)(de)不(bu)(bu)(bu)均勻(yun)性(xing),使得型(xing)材(cai)(cai)擠(ji)(ji)(ji)(ji)壓尺寸不(bu)(bu)(bu)精確(que),金屬中有高的(de)(de)(de)殘余應力,出現了縱(zong)向(xiang)和(he)橫向(xiang)的(de)(de)(de)彎曲以及模(mo)(mo)子(zi)上(shang)(shang)高的(de)(de)(de)局部(bu)(bu)磨損。由(you)于在(zai)擠(ji)(ji)(ji)(ji)壓過程(cheng)中諸多的(de)(de)(de)不(bu)(bu)(bu)利影響,異形材(cai)(cai)模(mo)(mo)子(zi)孔(kong)型(xing)設計(ji)時(shi)的(de)(de)(de)主要(yao)任務就在(zai)于達到(dao)擠(ji)(ji)(ji)(ji)壓金屬、流(liu)(liu)(liu)動的(de)(de)(de)最(zui)(zui)小(xiao)不(bu)(bu)(bu)均勻(yun)性(xing)。同(tong)時(shi),孔(kong)型(xing)設計(ji)當確(que)保(bao)擠(ji)(ji)(ji)(ji)壓型(xing)材(cai)(cai)的(de)(de)(de)線尺寸和(he)角度(du)的(de)(de)(de)精確(que)度(du)。流(liu)(liu)(liu)動速度(du)的(de)(de)(de)不(bu)(bu)(bu)均勻(yun)性(xing)的(de)(de)(de)降低,由(you)模(mo)(mo)子(zi)平(ping)面(mian)上(shang)(shang)孔(kong)型(xing)布置的(de)(de)(de)正(zheng)(zheng)確(que)選擇(ze)和(he)異形模(mo)(mo)孔(kong)各(ge)(ge)部(bu)(bu)分工作帶大小(xiao)的(de)(de)(de)選擇(ze)來(lai)達到(dao)。模(mo)(mo)子(zi)上(shang)(shang)孔(kong)型(xing)的(de)(de)(de)正(zheng)(zheng)確(que)布置不(bu)(bu)(bu)僅僅確(que)保(bao)擠(ji)(ji)(ji)(ji)壓制品具(ju)有最(zui)(zui)小(xiao)的(de)(de)(de)彎曲度(du),而且(qie)也減(jian)少了制品薄壁部(bu)(bu)分擠(ji)(ji)(ji)(ji)不(bu)(bu)(bu)出的(de)(de)(de)可(ke)能(neng)性(xing)。

在選(xuan)擇擠壓模上孔型(xing)布置時,要遵(zun)循以下原則:

1. 當(dang)型材具有兩個對稱軸時,其重(zhong)心(xin)與模子(zi)的(de)幾(ji)何中心(xin)重(zhong)合。

2. 當型(xing)材具有一個對稱軸且(qie)型(xing)材各部分的厚(hou)度彼此無明顯差別時,也使其重(zhong)心(xin)與模子的幾(ji)何中心(xin)重(zhong)合。

3. 型材不(bu)對稱(cheng)的(de)(de)斷(duan)面和具(ju)有一(yi)個對稱(cheng)軸(zhou),但(dan)各部(bu)分厚(hou)(hou)度有明顯差異的(de)(de)斷(duan)面,其孔型應布置(zhi)得使(shi)厚(hou)(hou)的(de)(de)部(bu)分最大(da)限度地(di)接(jie)近模(mo)子中心。

型(xing)(xing)材各部分(fen)(fen)流(liu)(liu)出(chu)速度不(bu)均勻性(xing)(xing)的充分(fen)(fen)減小,可(ke)以采(cai)用入口(kou)錐和(he)(he)(he)定(ding)徑帶(dai)(dai)長度的改(gai)變來達到。對于型(xing)(xing)材質量較大的部分(fen)(fen),定(ding)徑帶(dai)(dai)長度取得較大,使得這(zhe)部分(fen)(fen)流(liu)(liu)出(chu)時的能(neng)量損失(shi)增加(jia),和(he)(he)(he)型(xing)(xing)材質量較小部分(fen)(fen)的金屬(shu)流(liu)(liu)動速度增加(jia)。最(zui)小的定(ding)徑帶(dai)(dai)寬度,由(you)其(qi)足夠的耐(nai)磨性(xing)(xing)決定(ding),該耐(nai)磨性(xing)(xing)保證了型(xing)(xing)材的輪廓尺寸和(he)(he)(he)壁厚的穩定(ding)性(xing)(xing);而最(zui)大的定(ding)徑帶(dai)(dai)寬度,由(you)不(bu)發生擠壓金屬(shu)脫(tuo)離(li)定(ding)徑帶(dai)(dai)的條件來決定(ding)。

擠(ji)壓模(mo)足夠長(chang)的工作帶分(fen)成兩(liang)部(bu)分(fen):其母線與擠(ji)壓軸的傾角為3°~6°的錐度部(bu)分(fen)和定徑帶圓(yuan)柱(zhu)部(bu)分(fen)。