香蕉視頻app下載蘋果版:不銹鋼管擠壓工(gong)(gong)模(mo)(mo)具用材料(liao)的選擇,主要應采用既具有較高的韌性,又(you)有足夠(gou)高的強(qiang)度(du)的材料(liao)來制造。其綜合性能(neng)應保(bao)證擠(ji)壓工(gong)(gong)模(mo)(mo)具對動(dong)負荷和熱(re)疲勞(lao)所必需的抵抗能(neng)力。優質的香蕉視頻app下載蘋果版:不銹鋼管擠壓工模具材料應(ying)具備在1000℃以上的(de)溫度下(xia),具有(you)最(zui)高的(de)熱強性,優良的(de)導熱性,小的(de)熱膨(peng)脹系數,并且易于(yu)切削加(jia)工,便于(yu)修復處理,且資源豐實(shi),成本(ben)低廉。

在擠壓機和穿孔機主要的工模具中,擠壓筒和穿孔筒內襯工作時承受著很大的徑向張應力,工作溫度達到400~550℃,其表面溫度可能更高,經常使用水冷。高壓下的沖擊性負荷和高溫下的冷熱頻繁交替的變化,容易引起材料的脆性損壞。擠壓芯棒和穿孔頭的工作條件最為嚴酷,其被高溫坯料所包覆,溫度迅速升至600℃以上,并且又急速的水冷(內冷或外冷),也易引起材料的熱脆性。擠壓膜的工作條件尤其惡劣,一直處在高溫高壓下,承受著金屬變形流動時的摩擦力和沖擊力,材料極易損壞。擠壓桿和鐓粗桿,雖然工作時不和高溫坯料直接接觸,其工作溫度不高,一般端部溫度不超過350℃,但其承受著最大的軸向負荷,一般為470~1260MPa,故材料要求具有高的強度,一般要求σb>1260MPa.目前所用材料的σb>2360MPa.

因此,在(zai)選擇工(gong)模(mo)具用材料(liao)時,提出了如下基本要(yao)求:1. 在(zai)高(gao)(gao)溫(wen)高(gao)(gao)壓下,材料(liao)應(ying)具有(you)較高(gao)(gao)的強度;2. 材料(liao)的硬度要(yao)高(gao)(gao),耐磨性(xing)良好;3. 材料(liao)應(ying)具有(you)高(gao)(gao)的沖(chong)擊(ji)韌性(xing);4. 材料(liao)的熱膨脹系(xi)數要(yao)小,以確保擠壓制品(pin)的尺寸精(jing)度;5. 材料(liao)的導熱系(xi)數大,以免使用時工(gong)模(mo)具局部回火。

一般用(yong)作鋼(gang)管熱擠壓(ya)工模具鋼(gang)有(you)以下幾類:

1. 鐵基合(he)金(jin)

鐵基(ji)合金主要是耐熱工具鋼、熱模鋼等(deng),如Cr-Mo鋼、9%W鋼、Cr-W鋼、Cr14-Ni14鋼等(deng)。其中(zhong),5CrNiMo和5CrMnMo等(deng)用(yong)于制作擠(ji)壓筒和穿孔(kong)筒內(nei)襯,以及(ji)模座、壓力墊等(deng)工作條件不十分繁重的工模具。

W9Cr4V2 鋼用來制作擠壓不銹鋼管用的(de)模(mo)(mo)子(zi)(zi)效果較(jiao)好(hao),經熱處理(li)后(hou)其硬度達到HRC49~51,較(jiao)為合適。但(dan)因這種鋼塑性較(jiao)差(cha),模(mo)(mo)子(zi)(zi)棱角易碎裂,目(mu)前國外已普遍采用H11~H13鋼作為制造擠壓模(mo)(mo)的(de)材料。

3Cr2W8V、4Cr4W8MoV 熱模鋼通用(yong)(yong)(yong)(yong)性(xing)(xing)好(hao),使用(yong)(yong)(yong)(yong)較(jiao)為廣泛。用(yong)(yong)(yong)(yong)于制作(zuo)擠(ji)壓桿(gan)、鐓粗桿(gan)、芯棒、穿孔針以及(ji)穿孔頭、連接(jie)件(jian)等,也用(yong)(yong)(yong)(yong)于制作(zuo)擠(ji)壓模。其性(xing)(xing)能穩定,耐磨(mo)性(xing)(xing)好(hao),易加(jia)工,并且價格便宜。一般用(yong)(yong)(yong)(yong)作(zuo)擠(ji)壓模的使用(yong)(yong)(yong)(yong)壽命為40~60支/只。但其中4Cr4W8MoV鋼較(jiao)脆。

4Cr14Ni4W2V鋼,由于高鉻鎳含(han)量(liang)和(he)含(han)有少量(liang)W、V元素,使材料性能(neng)較(jiao)好。用于制(zhi)造擠壓(ya)溫(wen)度較(jiao)高的特種材料的擠壓(ya)模,但(dan)材料的價格較(jiao)貴。

對于以上擠壓工模具的材料,一般的選擇(ze)是:

擠壓溫度t擠 =1130~1200℃ 擠壓不銹鋼(gang)管時用含有5%Cr-Mo鋼,如英國曾用含4.25%W-Cr-Co-V-Mo鋼,硬度HRC為56.

擠壓溫度t擠 =1200~1275℃ 擠壓不銹鋼管時用含有9%W鋼的效果良好,如德國和英國曾用此鋼制作擠壓模,硬度HRC為49~50,但其塑性較差,模子棱角容易碰碎。

2. 鎳基耐熱合(he)金

鎳基耐(nai)熱合金(jin),如Nimonic 90 (含18%~21% Cr,15%~21% Co,少量的Ti、Al、Fe、C等,余量為(wei)Ni).在高(gao)溫高(gao)壓(ya)下,材料強度(du)高(gao),變形的傾向(xiang)性小。但其價格較貴,一般(ban)僅用于制作(zuo)擠壓(ya)貴重(zhong)金(jin)屬用的擠壓(ya)模(mo)。

3. 鉬及鉬基合金

近年來,鉬及鉬基合(he)金(jin)被用于制作擠壓模(mo)或(huo)組合(he)擠壓模(mo)的模(mo)環。美國于1959年開始使用鉬基合(he)金(jin)擠壓模(mo)。

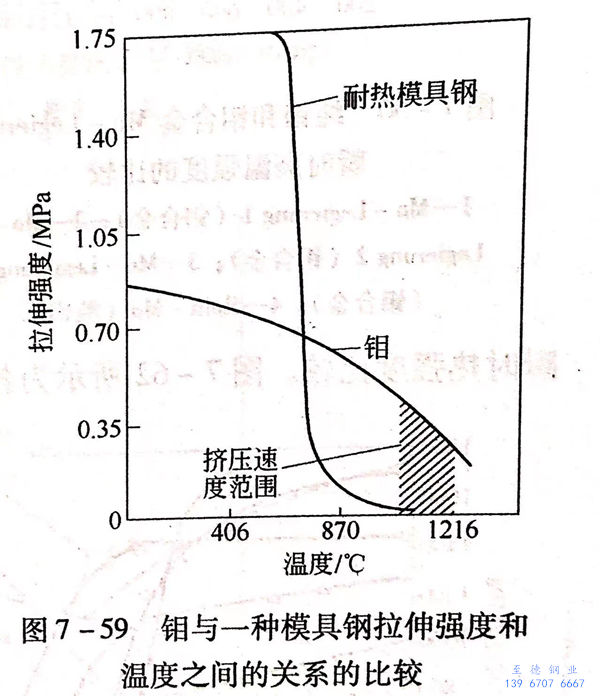

鉬及鉬基合金具有良好的模具特性,如其熔點高達2625℃,且具有高的再結晶溫度和良好的高溫力學性能(圖7-59).同時,鉬模比鋼模的熱傳導率要高得多,使得熱擠壓時熱量可以很快從模具表面散去,這就使鉬模的表面永遠達不到鋼模表面所經受的那么高的擠壓溫度。而在擠壓時的模具表面溫度越低,則其變形強度越高。因此,鉬模表面的變形量將會減少。此外,在擠壓過程中,當鉬模的溫度升高時,在鉬模表面上形成一種鉬的氧化物(MoO3)薄膜,這種MoO3氧化物在796℃溫度時熔化,并與鉬起反應而形成一種較低熔點(777℃)的氧化物MoO2,在擠壓時能起潤滑劑的作用。因而減少了在擠壓時引起的模具的磨損量,同時可以減少模具的整修工作量,提高了擠壓模的使用壽命。

從圖7-59看出,鉬(mu)在704℃以(yi)上溫(wen)度(du)時,具(ju)有比(bi)耐(nai)熱模(mo)具(ju)鋼高得多的(de)(de)拉(la)伸強(qiang)度(du)指標,因(yin)而(er)其變(bian)形強(qiang)度(du)比(bi)耐(nai)熱模(mo)具(ju)鋼高。因(yin)此,鉬(mu)具(ju)有較小的(de)(de)被變(bian)形沖刷的(de)(de)傾向。但是,在704℃以(yi)下,耐(nai)熱模(mo)具(ju)鋼的(de)(de)變(bian)形強(qiang)度(du)超過鉬(mu)。可(ke)見鋼模(mo)的(de)(de)體積(ji)穩(wen)定(ding)性(xing)高于鉬(mu)模(mo)。因(yin)此,在模(mo)具(ju)設計(ji)時,可(ke)采用型箍(模(mo)套)構成的(de)(de)組合(he)模(mo)結構,提高鉬(mu)模(mo)的(de)(de)剛(gang)性(xing),使(shi)擠壓時鉬(mu)模(mo)不(bu)致造成因(yin)變(bian)形而(er)損壞,而(er)輕微的(de)(de)鉬(mu)模(mo)變(bian)形則可(ke)以(yi)補償鉬(mu)模(mo)工作表面的(de)(de)磨(mo)損。

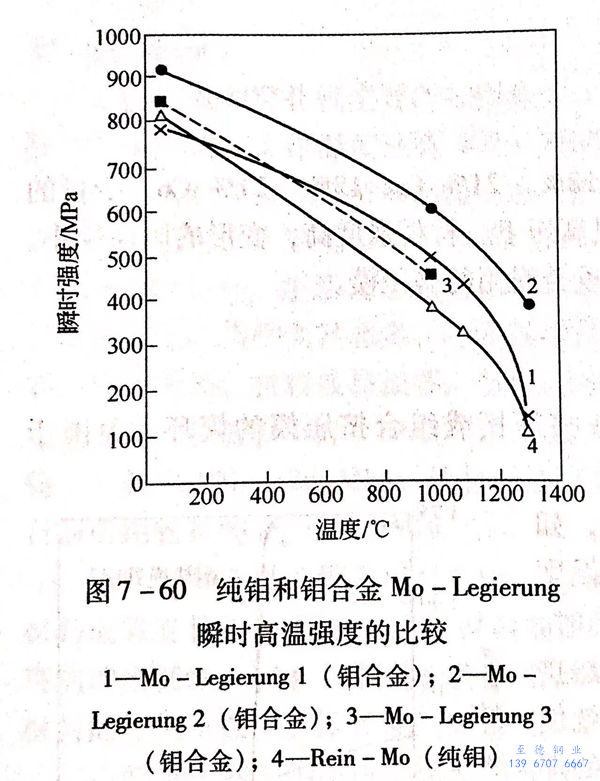

圖(tu)7-60所示為純(chun)鉬(mu)(mu)和鉬(mu)(mu)合(he)金Mo-Legierung的(de)高溫強度比較(jiao)。由圖7-60可知,與純鉬相比較,鉬合金的高溫強度高,因而其耐壓性和耐磨性較好。在1000℃高溫下,MTZ-2合金的熱導率為113W/(m·K),熱膨脹系數為4.0×10-6℃,為Nimonic 90合金的3倍,在1300℃時高溫強度比純鉬高3倍。

在(zai)任何情況下,一定的(de)模(mo)(mo)(mo)(mo)具尺寸在(zai)經上百次的(de)擠(ji)壓(ya)(ya)之后,都會有(you)一定的(de)擴大,而鉬(mu)模(mo)(mo)(mo)(mo)多次使用后的(de)輕微變(bian)形(xing)對鉬(mu)模(mo)(mo)(mo)(mo)的(de)使用壽(shou)命是有(you)利(li)的(de)。鉬(mu)模(mo)(mo)(mo)(mo)使用過(guo)程(cheng)中(zhong)因變(bian)形(xing)而產生的(de)收(shou)縮量,取決于模(mo)(mo)(mo)(mo)具的(de)孔型(xing)設(she)計(ji)和擠(ji)壓(ya)(ya)時(shi)的(de)單位(wei)壓(ya)(ya)力的(de)大小。

鉬模抵(di)抗溫度急劇(ju)變化的能力(li)(li)要(yao)比耐(nai)熱模具(ju)鋼差。但鉬模在(zai)使用前,經過預熱之后,將使其具(ju)有(you)相當(dang)高的抵(di)抗溫度急劇(ju)變化能力(li)(li)。

鉬及其合金(jin)的室溫(wen)硬(ying)度(du)低(HRC=16~23,HRB=207~241),因此很容易進行切削加(jia)工。

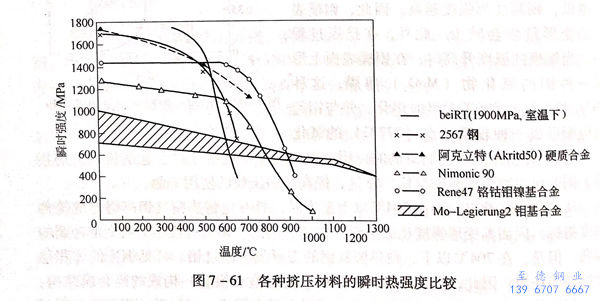

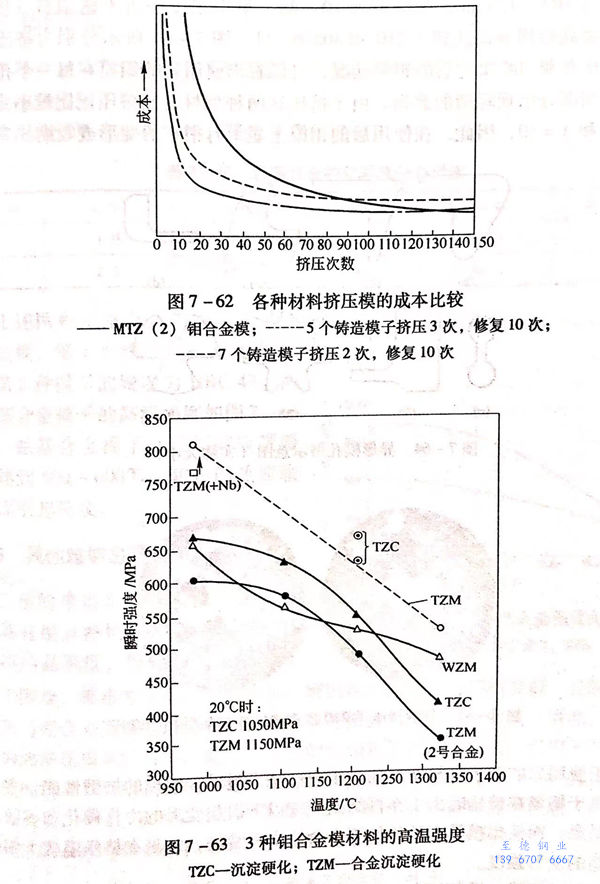

圖7-61所(suo)示(shi)為(wei)各(ge)種擠壓材料的(de)瞬(shun)時(shi)熱(re)強度比(bi)較。圖7-62所(suo)示(shi)為(wei)各(ge)種材料擠壓模(mo)的(de)成本比(bi)較。

現介紹已開發的3種鉬基合金的化(hua)學成分及熱(re)強度(圖(tu)7-63):WZM合金(2.5% W,0.1% Zr,0.03% C,余(yu)量為(wei) Mo);TZC合金(1.25% Ti,0.3%Zr,0.15% C,余(yu)量為(wei)Mo);TZM-Nb合金(1.5% Nb,0.5% Ti,0.3% Zr,0.1% C,余(yu)量為(wei)Mo).

由圖7-63可知,已開(kai)發的3種鉬(mu)基合金(jin)具有更(geng)高的高溫(wen)強(qiang)度(du),如WZM合金(jin)在(zai)1100℃溫(wen)度(du)時,其σb=630MPa,持久強(qiang)度(du)(100h)為550MPa.

國(guo)外已普(pu)遍(bian)在(zai)擠(ji)壓(ya)(ya)機(ji)上采用鉬(mu)合金組(zu)合擠(ji)壓(ya)(ya)模(mo)。德國(guo)施維(wei)爾特擠(ji)壓(ya)(ya)廠在(zai)18MN(1800t)擠(ji)壓(ya)(ya)機(ji)上,擠(ji)壓(ya)(ya)普(pu)通結構(gou)鋼的型材時,擠(ji)壓(ya)(ya)溫度為1250~1260℃,擠(ji)壓(ya)(ya)比(bi)為16~57,制品(pin)長度為8~13m,

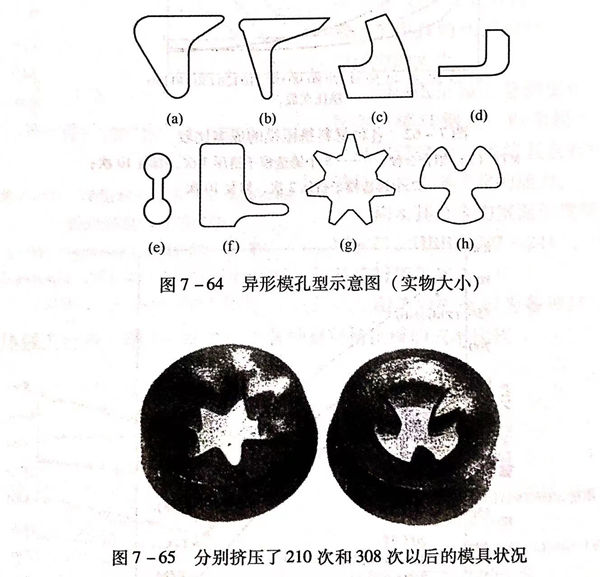

每分鐘擠(ji)壓(ya)(ya)1支。鉬(mu)(mu)模的(de)使用(yong)(yong)壽命(ming)達(da)184次(ci)(ci)(ci)/只(zhi)。美國瓊(qiong)斯·拉弗林擠(ji)壓(ya)(ya)廠在(zai)15MN(1500t)擠(ji)壓(ya)(ya)機上(shang)采(cai)用(yong)(yong)坯(pi)料的(de)直(zhi)徑為102~129mm,擠(ji)壓(ya)(ya)比為10~48,采(cai)用(yong)(yong)鉬(mu)(mu)模擠(ji)壓(ya)(ya)不(bu)銹型材(cai)(圖7-64)時,最(zui)高使用(yong)(yong)壽命(ming)達(da)到(dao)了(le)210和308次(ci)(ci)(ci)/只(zhi)。圖7-65所(suo)示分別(bie)為擠(ji)壓(ya)(ya)生產使用(yong)(yong)了(le)210次(ci)(ci)(ci)和308次(ci)(ci)(ci)之后的(de)鉬(mu)(mu)模狀況,可以看(kan)出使用(yong)(yong)后的(de)鉬(mu)(mu)模在(zai)每一(yi)個(ge)孔型上(shang)伸出的(de)尖端部分出現輕微的(de)磨損(sun)。由(you)于擠(ji)壓(ya)(ya)這兩(liang)種型材(cai)時的(de)擠(ji)壓(ya)(ya)比比較小,分別(bie)為λ=16和λ=10,因此(ci),在(zai)使用(yong)(yong)后的(de)鉬(mu)(mu)模上(shang)顯示有很(hen)小的(de)變形(xing)或收縮(suo)。

對于(yu)(yu)使用后的鉬(mu)(mu)模(mo)進(jin)行硬(ying)度和金相觀(guan)察結果顯(xian)(xian)示,鉬(mu)(mu)模(mo)的抗磨性能,主要并不是(shi)取決于(yu)(yu)鉬(mu)(mu)模(mo)在(zai)(zai)擠壓時由于(yu)(yu)在(zai)(zai)再結晶溫(wen)度以(yi)下引起變形的冷作硬(ying)化(hua)(hua)和顯(xian)(xian)微組織變化(hua)(hua)的結果,而(er)使鉬(mu)(mu)模(mo)具有(you)較長使用壽(shou)命(ming)的主要特(te)性,而(er)是(shi)在(zai)(zai)擠壓溫(wen)度下鉬(mu)(mu)模(mo)材料具有(you)高的變形強度。

使用(yong)(yong)經驗證明,采用(yong)(yong)鉬(mu)合(he)金的組合(he)模(mo),與(yu)使用(yong)(yong)整(zheng)體式擠壓模(mo)相比較,其成本降低30%~40%.

從組合(he)模(mo)(mo)(mo)的(de)(de)結(jie)構來看,采用(yong)(yong)由(you)鉬合(he)金模(mo)(mo)(mo)環(huan)(孔型(xing))和(he)型(xing)箍(gu)(模(mo)(mo)(mo)套(tao))組成的(de)(de)預(yu)應力組合(he)模(mo)(mo)(mo),即在(zai)承受(shou)單向高(gao)應力模(mo)(mo)(mo)環(huan)上(shang),通過型(xing)箍(gu)(模(mo)(mo)(mo)套(tao))以壓(ya)配合(he)的(de)(de)方法,從相反的(de)(de)方向上(shang)向模(mo)(mo)(mo)環(huan)(孔型(xing))施(shi)加預(yu)應力,形成預(yu)應力組合(he)擠(ji)(ji)壓(ya)模(mo)(mo)(mo)。這樣(yang)既可以提高(gao)擠(ji)(ji)壓(ya)模(mo)(mo)(mo)的(de)(de)使用(yong)(yong)壽命,又能提高(gao)擠(ji)(ji)壓(ya)制品的(de)(de)精度。

4. 鈷(gu)基合(he)金(jin)

鈷基合金(jin)具(ju)有良好的耐腐蝕(shi)性(xing)(xing)能、高的耐磨性(xing)(xing)和硬度,并且(qie)耐熱(re)性(xing)(xing)良好。鈷基合金(jin)的熱(re)膨脹系數較大。

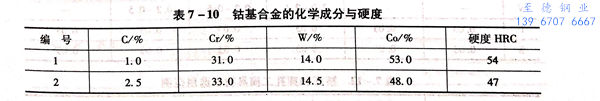

常用的鈷基合金(jin)有(you)兩(liang)種(zhong),其(qi)化學(xue)成分見表7-10.

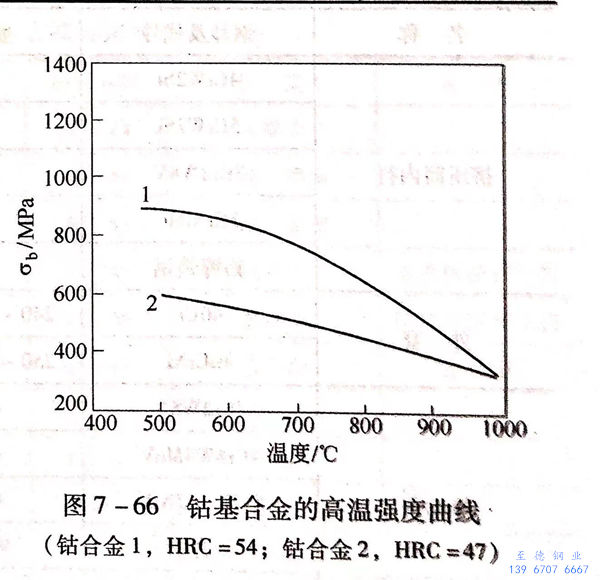

上述(shu)兩種(zhong)鈷(gu)基合金(jin)擠(ji)壓模都是澆鑄(zhu)合金(jin)模,第1種(zhong)模子(zi)的硬(ying)(ying)度為HRC54,第2種(zhong)模子(zi)的硬(ying)(ying)度為HRC 47.兩種(zhong)鈷(gu)基合金(jin)模子(zi)的高(gao)溫強度如圖(tu)7-66所示。鈷(gu)基合金(jin)模子(zi)在使用前(qian)應緩慢(man)地(di)預熱到500~600℃,防止因熱膨脹過(guo)快而引起裂紋(wen)。

5. 其他難熔金屬和金屬陶(tao)瓷

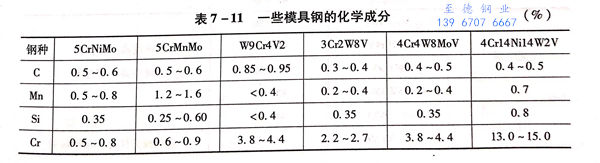

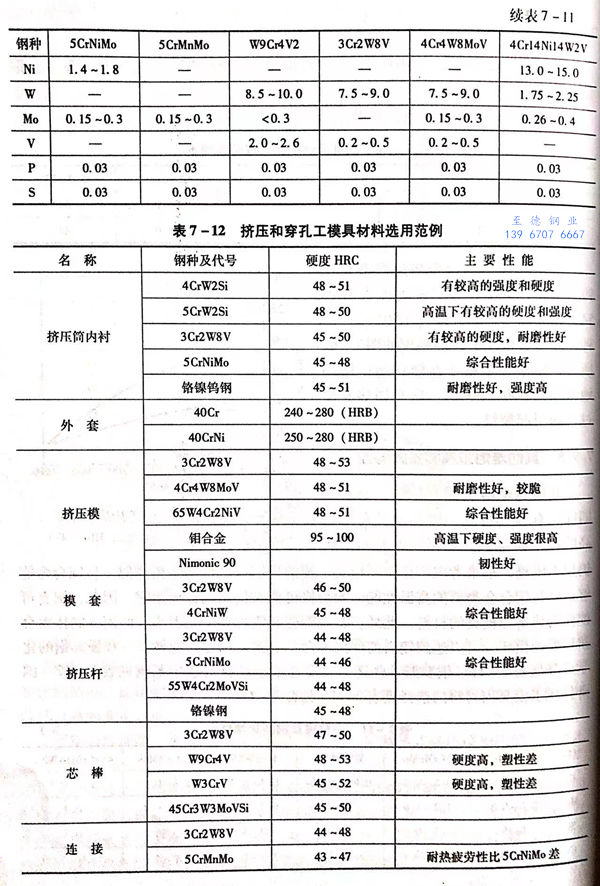

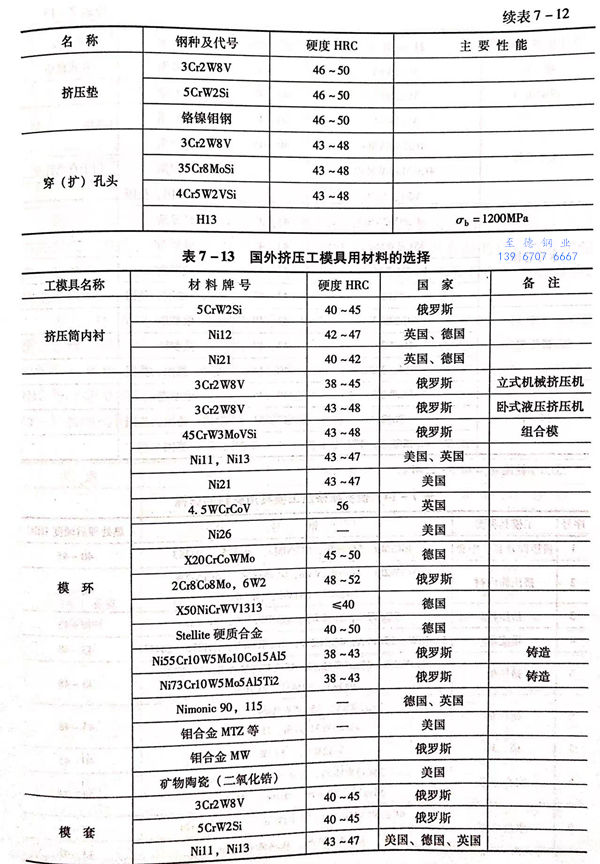

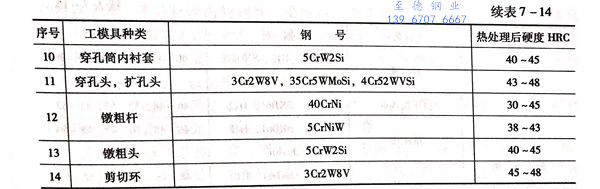

其他的難(nan)(nan)熔金(jin)屬(shu),如鈳(ke)(ke)、鉭(tan)和(he)鎢同樣具有模(mo)具特性(xing)。鉭(tan)和(he)鎢具有比鉬(mu)高的再結(jie)晶溫度,但(dan)鉭(tan)的價(jia)格高,而鎢加工困(kun)難(nan)(nan),都難(nan)(nan)考(kao)慮用作擠(ji)壓模(mo)具。鈳(ke)(ke)的再結(jie)晶特性(xing)與鉬(mu)相類似,且(qie)鈳(ke)(ke)合(he)(he)(he)金(jin)能(neng)(neng)夠達到(dao)與鉬(mu)合(he)(he)(he)金(jin)類似的高溫性(xing)能(neng)(neng),而價(jia)格可能(neng)(neng)會稍(shao)比鉬(mu)合(he)(he)(he)金(jin)便宜。因此,鈳(ke)(ke)有可能(neng)(neng)作為熱(re)擠(ji)壓模(mo)具的材料。此外,金(jin)屬(shu)陶(tao)瓷和(he)鎢雖然(ran)加工困(kun)難(nan)(nan),但(dan)用于制(zhi)作組合(he)(he)(he)擠(ji)壓模(mo)的模(mo)環,可以達到(dao)較高的使用壽命,必要時(shi)可做此選(xuan)擇。一些(xie)模(mo)具鋼的化(hua)學成分見(jian)表(biao)7-11,俄羅(luo)斯一些(xie)擠(ji)壓和(he)穿孔工模(mo)具材料選(xuan)用范例見(jian)表(biao)7-12,國外擠(ji)壓工模(mo)具用材料的選(xuan)擇見(jian)表(biao)7-13和(he)表(biao)7-14.

不銹(xiu)鋼管熱擠(ji)壓(ya)時(shi),由于(yu)工(gong)(gong)模(mo)(mo)具與高(gao)溫坯料(liao)的(de)(de)接(jie)觸時(shi)間比(bi)較長,同(tong)時(shi)又受到(dao)高(gao)擠(ji)壓(ya)力(li)的(de)(de)作用,因(yin)此,對(dui)于(yu)制作不銹(xiu)鋼管擠(ji)壓(ya)工(gong)(gong)模(mo)(mo)具的(de)(de)材料(liao)必(bi)須要求具有高(gao)的(de)(de)高(gao)溫抗軟化能力(li),耐(nai)磨性(xing)(xing),擠(ji)壓(ya)時(shi)不產生變形,高(gao)的(de)(de)韌(ren)性(xing)(xing),不產生裂紋和(he)具有良好的(de)(de)耐(nai)熱性(xing)(xing),抗龜裂性(xing)(xing)能。

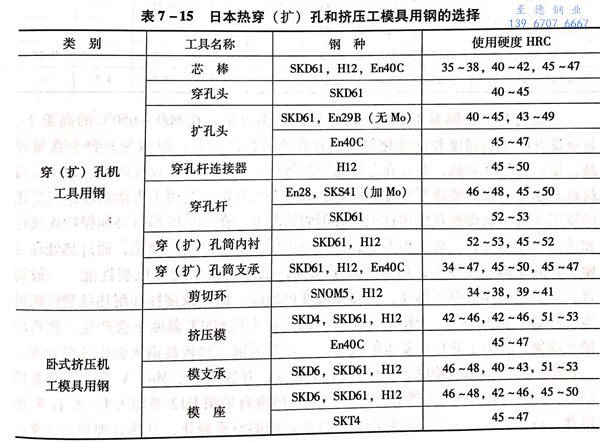

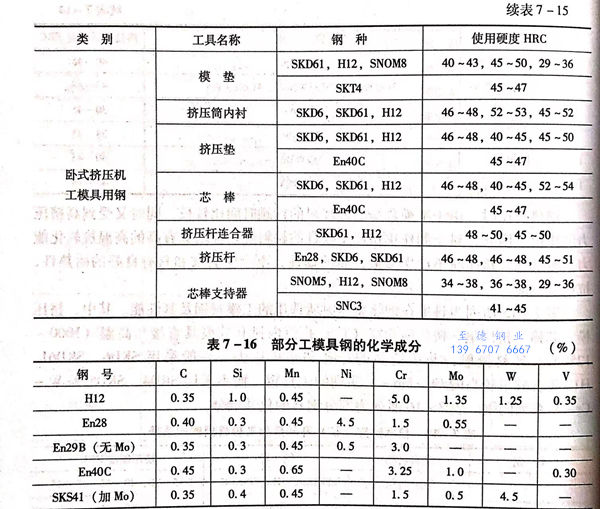

表(biao)(biao)7-15所列(lie)(lie)為日本在鋼(gang)熱擠(ji)(ji)壓(ya)(ya)時所選用的(de)工模(mo)(mo)具鋼(gang)及其性能(neng)。其中,擠(ji)(ji)壓(ya)(ya)模(mo)(mo)、芯棒、擠(ji)(ji)壓(ya)(ya)墊、擠(ji)(ji)壓(ya)(ya)筒和穿(擴)孔筒內襯套等(deng)(deng)模(mo)(mo)具直接與高溫(1000~1250℃)坯料接觸,并承受高的(de)穿孔和擠(ji)(ji)壓(ya)(ya)壓(ya)(ya)力,一般(ban)采(cai)用SKD6、SKD61、H12等(deng)(deng)含(han)硅(gui)量較高的(de)Cr-Mo-V系列(lie)(lie)的(de)工具鋼(gang),而不采(cai)用SKD4、SKD5等(deng)(deng)W-Cr-V系列(lie)(lie)的(de)鋼(gang)。表(biao)(biao)7-16所列(lie)(lie)為部(bu)分鋼(gang)號的(de)化學成分。

一(yi)般情況下(xia),鎢系(xi)工(gong)具(ju)(ju)(ju)(ju)鋼(gang),由于(yu)(yu)較(jiao)(jiao)高的(de)(de)(de)鎢含(han)量,在(zai)600~650℃的(de)(de)(de)高溫(wen)(wen)下(xia),具(ju)(ju)(ju)(ju)有良(liang)好的(de)(de)(de)耐(nai)熱強度(du)(du)(du)和(he)耐(nai)軟化阻力(li),并且抗磨性(xing)能(neng)良(liang)好。但(dan)因為(wei)其(qi)合金含(han)量較(jiao)(jiao)高,使(shi)鋼(gang)的(de)(de)(de)韌性(xing)降(jiang)低,而(er)且在(zai)急(ji)冷(leng)急(ji)熱的(de)(de)(de)條件下(xia),容易產生裂紋缺(que)陷。為(wei)了(le)提高材料的(de)(de)(de)韌性(xing),工(gong)具(ju)(ju)(ju)(ju)要進行水冷(leng)或油冷(leng)。故這(zhe)類(lei)工(gong)具(ju)(ju)(ju)(ju)鋼(gang)不適(shi)用于(yu)(yu)表面溫(wen)(wen)度(du)(du)(du)急(ji)劇變化的(de)(de)(de)使(shi)用場合。而(er)即使(shi)在(zai)使(shi)用這(zhe)類(lei)工(gong)具(ju)(ju)(ju)(ju)鋼(gang)的(de)(de)(de)情況下(xia),在(zai)工(gong)具(ju)(ju)(ju)(ju)冷(leng)卻時必須(xu)保(bao)持連續性(xing)和(he)緩慢的(de)(de)(de)冷(leng)卻方(fang)式。對(dui)于(yu)(yu)小(xiao)型工(gong)具(ju)(ju)(ju)(ju),要防(fang)止可能(neng)引起(qi)的(de)(de)(de)空冷(leng)硬化,通過熱處理可使(shi)工(gong)具(ju)(ju)(ju)(ju)的(de)(de)(de)變形比油冷(leng)小(xiao),相對(dui)提高了(le)韌性(xing),也(ye)(ye)即提高了(le)耐(nai)熱龜裂性(xing)能(neng)。一(yi)般而(er)言,這(zhe)類(lei)鋼(gang)的(de)(de)(de)淬火(huo)溫(wen)(wen)度(du)(du)(du)越(yue)高,其(qi)高溫(wen)(wen)硬度(du)(du)(du)也(ye)(ye)越(yue)高,而(er)導致韌性(xing)和(he)耐(nai)熱龜裂性(xing)能(neng)可能(neng)會降(jiang)低。對(dui)于(yu)(yu)SKD4、SKD5等(deng)鋼(gang)種,由于(yu)(yu)在(zai)大約600℃溫(wen)(wen)度(du)(du)(du)下(xia)會產生二次(ci)析出(chu)硬化現象,則(ze)為(wei)了(le)獲得所要求的(de)(de)(de)硬度(du)(du)(du),一(yi)定要采取一(yi)種較(jiao)(jiao)高退火(huo)溫(wen)(wen)度(du)(du)(du)的(de)(de)(de)熱處理。

鉻系(xi)(xi)工(gong)具(ju)(ju)鋼(gang)(gang)是一種(zhong)以5%Cr為主(zhu)要成分,并加入Si、Mo、V等(deng)(deng)合金(jin)元素(su)的(de)鋼(gang)(gang)種(zhong),如SKD6、SKD61等(deng)(deng)相當于(yu)這類(lei)(lei)鋼(gang)(gang)。但也(ye)有(you)采用(yong)(yong)H12等(deng)(deng)加入1%左右W的(de)鋼(gang)(gang)種(zhong)。這類(lei)(lei)鋼(gang)(gang)種(zhong)除了(le)具(ju)(ju)有(you)良好(hao)的(de)淬火性(xing)能,能夠空(kong)冷(leng)硬化,且熱處理變形非(fei)常小的(de)特點(dian)之(zhi)外,還具(ju)(ju)有(you)較(jiao)高的(de)韌性(xing)、受熱沖擊強度較(jiao)高、耐熱龜裂性(xing)能較(jiao)好(hao)等(deng)(deng)優點(dian)。只是鋼(gang)(gang)的(de)熱強度和紅硬性(xing)較(jiao)鎢(wu)系(xi)(xi)工(gong)具(ju)(ju)鋼(gang)(gang)略低。作為在500~600℃操作溫度下(xia)使用(yong)(yong)的(de)工(gong)具(ju)(ju),用(yong)(yong)途很(hen)廣。尤其是與(yu)SKD4、SKD5等(deng)(deng)鋼(gang)(gang)相比較(jiao),即(ji)便是用(yong)(yong)于(yu)較(jiao)大(da)型的(de)工(gong)模具(ju)(ju),也(ye)可以空(kong)冷(leng)硬化,并得到高的(de)硬度。

值得(de)注意(yi)的(de)是,鎢系工具鋼(gang)和鉻系工具鋼(gang)一樣,脫碳或滲(shen)碳都會導致其耐熱(re)龜裂性能的(de)惡化(hua),因此,在熱(re)處理時(shi)應十分注意(yi)。

擠(ji)(ji)壓模、擠(ji)(ji)壓芯棒、穿(擴(kuo))孔(kong)頭(tou)采用表面鍍鉻(ge),對(dui)于提(ti)高(gao)其(qi)使(shi)用壽(shou)命,提(ti)高(gao)制品的(de)(de)(de)表面質(zhi)量是一項有效的(de)(de)(de)措(cuo)施(shi)(shi)。此外,也(ye)有對(dui)擠(ji)(ji)壓工具表面進(jin)行高(gao)溫噴(pen)鍍氧化(hua)鋁、二(er)氧化(hua)鋯等(deng)。但由于噴(pen)鍍層的(de)(de)(de)邊界(jie)部分的(de)(de)(de)強(qiang)度(du)和熱(re)沖擊以(yi)及噴(pen)鍍層易于剝落(luo)等(deng)技術(shu)問題,導致這些措(cuo)施(shi)(shi)沒有獲得預期(qi)的(de)(de)(de)效果。

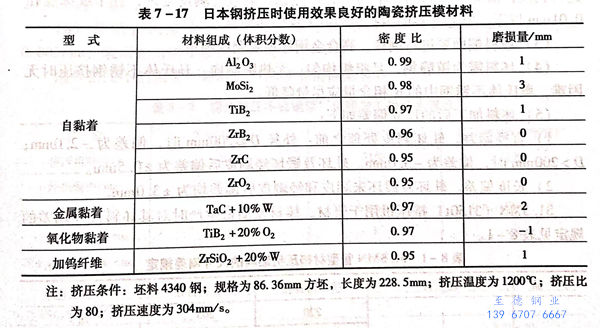

同時,還(huan)有采用(yong)將(jiang)金(jin)屬氧(yang)化(hua)物(wu)、硼化(hua)物(wu)、碳化(hua)物(wu)等(deng)粉末在(zai)1500~2200℃溫度下,以(yi)(yi)9072MPa的高壓力成型法制成的陶(tao)瓷(ci)擠(ji)壓模(mo),將(jiang)AISI 4340鋼在(zai)1200℃溫度下,以(yi)(yi)擠(ji)壓比為80進行(xing)擠(ji)壓加工,得到(dao)了(le)良好的效果(guo)(guo)。表7-17所列(lie)為日本用(yong)作擠(ji)壓模(mo)時使用(yong)效果(guo)(guo)良好的陶(tao)瓷(ci)材料(liao)。