經典三輥軋管機僅用于不(bu)銹鋼(gang)厚壁管的生產,應用這種軋制不(bu)銹鋼管工藝受到軋件“三角形”形成的限制,而這一傾向在軋制薄壁不銹鋼(gang)管時尤為明顯。“三角形”的形成使軋件承受交替的彎曲應力,以致產生裂紋,并在軋出端形成“三角形”,有時造成“后卡”。這種傾向在D/S值大時特別嚴重,故經典的普通的三輥軋管機軋制管子以D/S=12為限。

新(xin)式(shi)的(de)三輥軋管機(ji)的(de)應(ying)用范圍有所(suo)擴大,可以軋制薄壁(bi)不銹鋼管。MDM稱這種新(xin)式(shi)的(de)三輥軋管機(ji)為高效能(neng)三輥軋管機(ji)(High Pe-formence Assel Mill),具(ju)體數據如下:存在的(de)問題(ti)是D/S值太大時管子質量有劣(lie)化傾向。

一、從經(jing)典式三輥軋管機到(dao)現代化三輥軋管機的發展(zhan)

三(san)(san)輥(gun)軋管(guan)工藝是(shi)將(jiang)空心坯斜軋成(cheng)管(guan)的(de)(de)軋制(zhi)過程,它在(zai)無(wu)縫鋼(gang)管(guan)廠(chang)的(de)(de)應用是(shi)將(jiang)經穿孔機(ji)(ji)穿孔的(de)(de)空心坯加以延伸,主要設(she)置(zhi)在(zai)具有中、小生產能力的(de)(de)鋼(gang)管(guan)廠(chang)。其生產大綱(gang)包括外(wai)徑為25~300mm的(de)(de)不銹(xiu)鋼(gang)管(guan),甚至(zhi)可以更大一些,三(san)(san)輥(gun)軋管(guan)機(ji)(ji)的(de)(de)優點有以下幾(ji)點:

1. 產(chan)品質(zhi)量好,軋(ya)制精度高;

2. 對于生產各種不同管徑和壁厚(hou)的管子來說,可(ke)以很(hen)快更換規格。

在三(san)輥軋管(guan)過(guo)程(cheng)中(zhong)(zhong)空心坯(pi)的(de)(de)外表面(mian)在工件中(zhong)(zhong)心線(xian)對稱(cheng)布置(zhi)的(de)(de)互成(cheng)120°的(de)(de)三(san)個(ge)軋輥所包容的(de)(de)區域內變形(xing),而芯棒(bang)則在其內表面(mian)限制(zhi)了它的(de)(de)成(cheng)形(xing)面(mian)。空心坯(pi)被咬人后,在軋輥的(de)(de)作用下邊(bian)旋(xuan)轉(zhuan)邊(bian)前進(jin),在變形(xing)區內作螺旋(xuan)狀運(yun)(yun)動,在連(lian)續運(yun)(yun)動的(de)(de)過(guo)程(cheng)中(zhong)(zhong)減徑(jing)減壁(bi)。

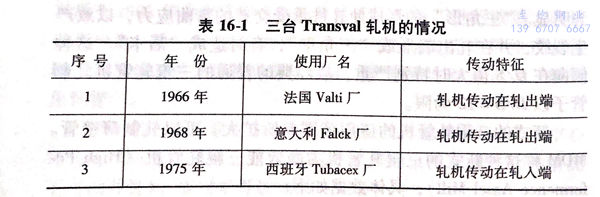

為了能軋(ya)薄壁不銹鋼管在10年(nian)時間(jian)內制造(zao)了三臺Transval 軋(ya)機(ji),如(ru)表16-1所示。

表16-1中(zhong)三臺軋機只有Tubacex 廠的(de)三輥軋管(guan)機生(sheng)產(chan)薄壁不(bu)(bu)銹鋼管(guan),而厚壁管(guan)及軸承管(guan)只是少量(liang)生(sheng)產(chan),熱軋成品管(guan)外徑為90mm,減徑生(sheng)產(chan)ф27~80mm的(de)不(bu)(bu)銹鋼管(guan)。

1972年Demag 制造的(de)(de)專門生(sheng)產軸承管的(de)(de)三輥軋管機在KrefeldWRG廠投產,采(cai)用液壓(ya)快速調整正(zheng)軋輥的(de)(de)裝置(zhi),可以生(sheng)產薄壁不銹鋼管。

在以(yi)后的(de)12年時間內共(gong)有10臺Transval 軋(ya)機(ji)投產,這(zhe)種Transval軋(ya)機(ji)的(de)一(yi)個牌坊是固定的(de),另(ling)一(yi)個牌坊可繞軋(ya)制線旋(xuan)(xuan)轉(zhuan)(zhuan),以(yi)調整角(jiao)度(du),其最大旋(xuan)(xuan)轉(zhuan)(zhuan)角(jiao)可達23°.回轉(zhuan)(zhuan)牌坊的(de)旋(xuan)(xuan)轉(zhuan)(zhuan)借(jie)助(zhu)于液壓(ya)缸(gang),軋(ya)機(ji)可按(an)以(yi)下三種方式(shi)工作:

1. 簡單的傾斜(xie),此時(shi)軋機和普通的斜(xie)軋一樣;

2.“兩(liang)傾角(jiao)”工藝,此時軋機(ji)可具有“軋制傾角(jiao)”及(ji)終(zhong)軋時的“減小傾角(jiao)”;

3.“三傾角(jiao)(jiao)”工藝(yi),除(chu)了軋制(zhi)尾(wei)端時減少傾角(jiao)(jiao)外,軋制(zhi)開始進也改變傾角(jiao)(jiao)。

Transval 軋(ya)機為(wei) Vallourec專(zhuan)利(li)。

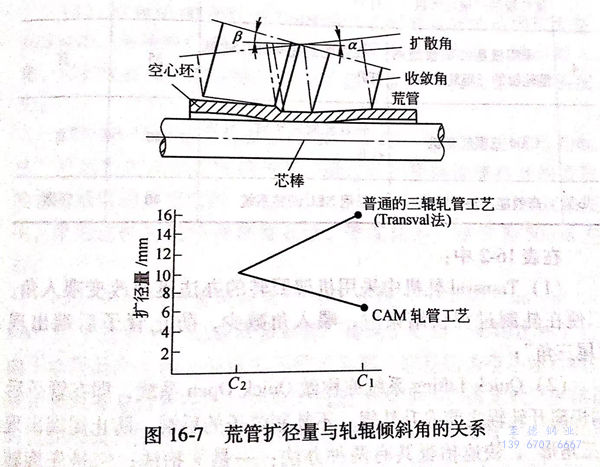

1987年(nian)MDM 為西班牙 Tubos Reunidos 廠制(zhi)造的CAM 三輥(gun)軋(ya)管(guan)機投產、CAM是 Convergent Assel Mill的縮寫(xie),這種(zhong)軋(ya)機的主要技術特征是軋(ya)輥(gun)采用收斂式(shi)布置,可軋(ya)D/S=40的不銹鋼管(guan),采用較短的限(xian)動芯棒軋(ya)制(zhi)25m長的不銹鋼管(guan),傳動裝置布置在軋(ya)入(ru)端(duan),輾軋(ya)角可達(da)20°。

CAM三(san)(san)輥(gun)軋(ya)管(guan)機(ji)是三(san)(san)輥(gun)軋(ya)管(guan)機(ji)發展史中一個界碑,以前的(de)(de)(de)三(san)(san)輥(gun)軋(ya)管(guan)機(ji)均采用軋(ya)輥(gun)擴(kuo)(kuo)散式布置,傳動(dong)(dong)裝置設在(zai)軋(ya)出端,由(you)于(yu)切向金(jin)(jin)屬流動(dong)(dong)較強,導(dao)致軋(ya)件管(guan)料外擴(kuo)(kuo),而(er)在(zai)收斂式軋(ya)輥(gun)布置的(de)(de)(de)三(san)(san)輥(gun)軋(ya)管(guan)機(ji)(CAM)中變形(xing)區中金(jin)(jin)屬流動(dong)(dong)加(jia)速,軸向拉(la)伸的(de)(de)(de)加(jia)強有利于(yu)防止改善管(guan)料的(de)(de)(de)外擴(kuo)(kuo),在(zai)Krefeld WRG廠的(de)(de)(de)試驗證實這種外擴(kuo)(kuo)量可減少40%,如(ru)圖16-7所示(shi)。

二(er)、幾種(zhong)形式的三輥(gun)軋管機

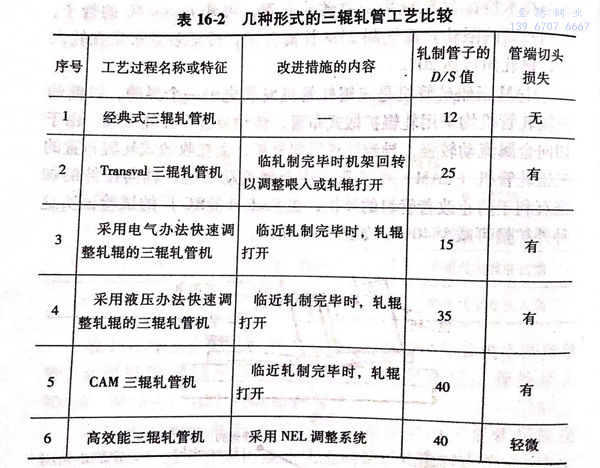

三輥軋(ya)(ya)管(guan)工(gong)藝確是一種可靠的(de)(de)軋(ya)(ya)管(guan)技術,但(dan)存在著只(zhi)能(neng)軋(ya)(ya)制厚壁管(guan)的(de)(de)問題,三輥軋(ya)(ya)管(guan)機的(de)(de)60余年的(de)(de)發展(zhan)(zhan)就是一部(bu)采取改(gai)進措施(shi)軋(ya)(ya)制薄壁管(guan)的(de)(de)發展(zhan)(zhan)史,Voswincker的(de)(de)良形式作了如(ru)(ru)下概括,如(ru)(ru)表16-2所示。

在表16-2中:

1. Transval 軋機(ji)中(zhong)采用機(ji)架回轉的辦法迅(xun)速(su)改變喂人(ren)角,以便在軋制過(guo)程快結束時(shi),喂人(ren)角減少,防止管(guan)子后端出(chu)現“尾三角”;

2. Quick Lifting 系統(tong)亦稱(cheng)做 Quick Open系統(tong),即在管子后端(duan)快(kuai)離開軋(ya)輥(gun)之(zhi)前提升(sheng)軋(ya)輥(gun),不軋(ya)制管子的(de)后端(duan),防(fang)止尾(wei)端(duan)出現“三角(jiao)形”,快(kuai)速(su)抬(tai)(tai)輥(gun)共有兩(liang)種(zhong)辦法(fa);一(yi)是平抬(tai)(tai)法(fa);二(er)是先旋轉一(yi)個角(jiao)度(du),然后再傾(qing)斜上抬(tai)(tai),再者,從使軋(ya)輥(gun)打開所使用的(de)能源的(de)角(jiao)度(du),可分為電氣(qi)快(kuai)速(su)調整軋(ya)輥(gun)法(fa)和液(ye)壓快(kuai)速(su)調整軋(ya)輥(gun)法(fa),而以后者為佳;

3. NEL Process 即“No End Loss”Process之意。

三、管端控制技術發展的三個階段

由(you)于軋入和軋出段空(kong)心坯形狀(zhuang)(zhuang)的(de)(de)(de)穩定性較差,其延伸是(shi)在(zai)特(te)殊(shu)(shu)的(de)(de)(de)變形條件下進行的(de)(de)(de),由(you)于在(zai)尾(wei)端(duan)不存在(zai)厚(hou)壁空(kong)心坯尾(wei)隨部分的(de)(de)(de)高度穩定效應,上述現象在(zai)管(guan)(guan)子尾(wei)端(duan)特(te)別(bie)明(ming)顯(xian),直徑的(de)(de)(de)增大導(dao)致空(kong)心坯尾(wei)端(duan)形成(cheng)“三(san)角形”或成(cheng)“喇叭(ba)狀(zhuang)(zhuang)”。所以在(zai)生(sheng)產D/S≥12的(de)(de)(de)管(guan)(guan)子時必須采取特(te)殊(shu)(shu)措施以避免(mian)在(zai)三(san)輥軋管(guan)(guan)機的(de)(de)(de)機架內(nei)或(和)下游機組內(nei)產生(sheng)管(guan)(guan)段的(de)(de)(de)破損。

在(zai)三輥軋管(guan)機發展的(de)(de)歷史過程(cheng)中,為(wei)了(le)擴大這一工(gong)藝的(de)(de)使(shi)用范圍,特別是為(wei)了(le)生產最薄壁厚的(de)(de)管(guan)子(zi),對(dui)這一問(wen)題(ti)的(de)(de)解決采取(qu)了(le)許多(duo)種辦法,有如(ru)下三個主要發展階段(duan):

1. 20世紀60年(nian)代的(de)(de)Transval工藝可將(jiang)軋(ya)管(guan)的(de)(de)范(fan)圍擴(kuo)大(da)至D/S≤16,采用專門設計(ji)的(de)(de)機架,當(dang)不銹鋼管(guan)件將(jiang)軋(ya)出(chu)時,減小(xiao)喂入角,以擴(kuo)大(da)孔(kong)型,然而采用這一工藝將(jiang)會產(chan)生較大(da)量的(de)(de)切(qie)頭損失;

2. 80年(nian)代的“Quick lifting”系統(tong),即“快速液壓(ya)抬輥法”可以生(sheng)產D/S≤35的管(guan)子,通(tong)過軋(ya)(ya)輥徑(jing)向快速打(da)開的方法使管(guan)壁(bi)減(jian)薄的程(cheng)度削弱,從而得以避免管(guan)端(duan)(duan)擴成喇叭口的現象發生(sheng),采用這種軋(ya)(ya)輥快速調整系統(tong),管(guan)端(duan)(duan)切損(sun)可減(jian)少為50mm左右(you);

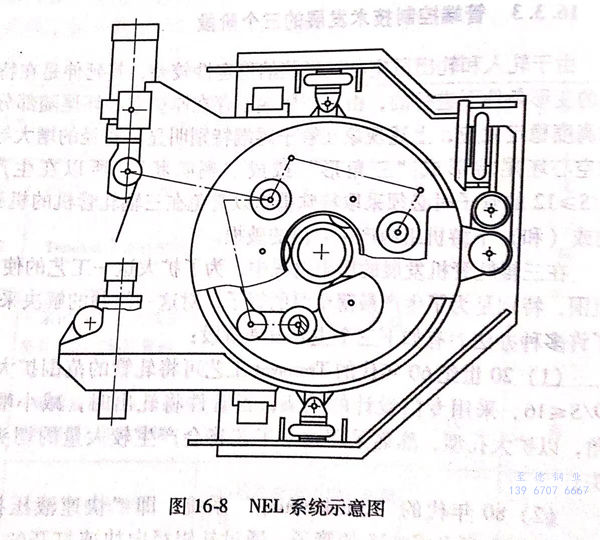

3. 80年代末(mo)發展(zhan)起(qi)來的(de)(de)NEL系統(tong)(NEL即(ji)“no end los-8es”三字(zi)的(de)(de)字(zi)頭)已在許多不銹鋼(gang)管廠得到了應用(yong),采(cai)用(yong)這種工藝,由于增厚而產生的(de)(de)切頭損失幾乎降為零,這是因(yin)為空心坯后(hou)端(duan)的(de)(de)減(jian)(jian)徑和減(jian)(jian)壁是分別(bie)在不同(tong)的(de)(de)變形過程中(zhong)發生的(de)(de),因(yin)此只產生微量(liang)的(de)(de)直徑增大,采(cai)用(yong)這一系統(tong)可(ke)以生產D/S≤40的(de)(de)管子,NEL系統(tong)的(de)(de)示意圖如圖16-8所示。

四、幾種控制芯棒(bang)速度的方案

芯棒系統(tong)在成本、軋制(zhi)周期(qi)和變形(xing)能力等方面對生產(chan)過程均產(chan)生影響,共有以(yi)下(xia)二種芯棒運動(dong)方式(shi) 即(ji)

1. 芯棒作自由運動(dong);

2. 芯(xin)棒(bang)喂入是(shi)受(shou)控(kong)的;

3. 芯(xin)棒抽出是受(shou)控的(de)。

方案(1)芯(xin)棒(bang)(bang)易于操作,但其缺點是和(he)成品管(guan)(guan)(guan)長度(du)相比較,芯(xin)棒(bang)(bang)長度(du)較長,而且需要專(zhuan)用的芯(xin)棒(bang)(bang)抽回裝置(zhi)。相比較而言(yan),方案(2)中芯(xin)棒(bang)(bang)長度(du)大大縮短,因此軋(ya)(ya)制(zhi)比較長的不(bu)銹(xiu)鋼管(guan)(guan)(guan)時推(tui)薦(jian)采(cai)用這一方案。管(guan)(guan)(guan)料與工具接觸時間縮短,有利(li)于不(bu)采(cai)用再(zai)加熱(re)而繼續(xu)軋(ya)(ya)制(zhi)薄壁管(guan)(guan)(guan)。采(cai)用芯(xin)棒(bang)(bang)速度(du)受控的軋(ya)(ya)管(guan)(guan)(guan)系統,其設備制(zhi)造(zao)費用也可降低。

軋制不銹鋼厚壁管時必須解決(jue)芯(xin)棒抽(chou)回問題(ti),因此,方案(3)具有更多的優點。

根據以(yi)上所述為了(le)取(qu)得最佳效(xiao)果,不銹鋼管廠可以(yi)根據實際應用需要采取(qu)相應的控制芯棒的方案。