在不銹鋼工件上鉆孔常采用麻花鉆,對淬硬不銹鋼,可用硬質合金鉆頭,有條件時可用超硬高速鋼或超細晶粒硬質合金鉆頭。鉆孔時扭矩和軸向力大,切屑易粘接、不易折斷且排屑困難,加工硬化加劇,鉆頭轉角處易磨損,當鉆頭剛性差時極易產生振動。因此,要求鉆頭磨出分屑槽,修磨橫刃以減小軸向力,修磨成雙頂角以改善散熱條件。

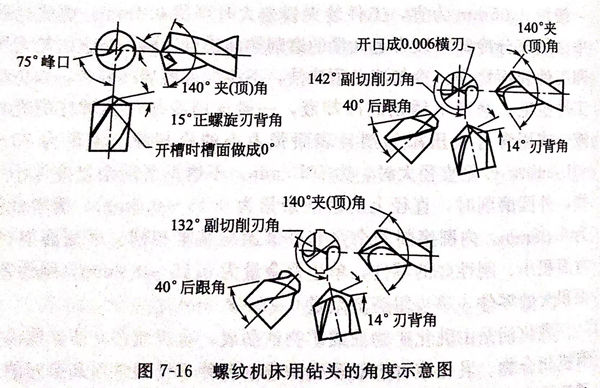

圖(tu)7-16是螺紋機床(chuang)用鉆(zhan)頭的角度示意圖(tu)。

使用(yong)鉆(zhan)床鉆(zhan)孔(kong)會發生(sheng)(sheng)打滑(hua)(hua)和加工硬化現象。這時可(ke)以在鉆(zhan)頭的切削刃上或工件的孔(kong)上撒(sa)上白堊粉,這有助于在整個光滑(hua)(hua)的表面上產(chan)生(sheng)(sheng)切削作用(yong)。

如果(guo)使(shi)用鉆(zhan)(zhan)模,則襯套應盡量短(duan),襯套和工件之間至少應有一個鉆(zhan)(zhan)頭直輕的(de)間距,這(zhe)樣便于排屑(xie)。如果(guo)鉆(zhan)(zhan)孔的(de)深度需超過(guo)鉆(zhan)(zhan)頭直徑的(de)5~6倍(不論是在(zai)自(zi)動螺(luo)紋機床上(shang)還是在(zai)鉆(zhan)(zhan)床上(shang))時,建議使(shi)用曲柄型鉆(zhan)(zhan)頭或具(ju)有強(qiang)螺(luo)旋的(de)鉆(zhan)(zhan)頭及(ji)適當(dang)的(de)切削角(jiao)度,并選擇經減(jian)薄的(de)芯厚。

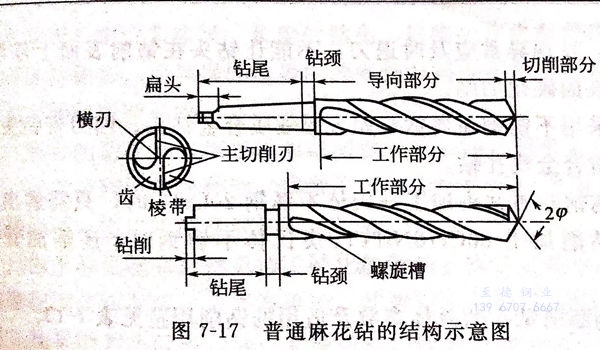

普(pu)通麻(ma)花鉆的(de)結(jie)構示(shi)意圖(tu),見圖(tu)7-17.

鉆頭(tou)經過刃磨(mo)再將刃帶表面(mian)進行研磨(mo),可以顯(xian)著(zhu)提高其使用(yong)壽命。

鉆削(xue)不(bu)(bu)銹鋼時(shi)(shi),經常發現鉆頭容(rong)易(yi)磨損、折斷,孔表面粗糙,有時(shi)(shi)出(chu)現深溝而無法消除(chu),孔徑(jing)過(guo)大,孔形不(bu)(bu)圓(yuan)或(huo)向一邊傾斜(xie)等(deng)現象。

1. 鉆削速度(du)

鉆(zhan)削速度(du),或者說每分鐘米數應(ying)隨著被鉆(zhan)削的不(bu)銹鋼種(zhong)類的不(bu)同而有所變化(hua),變化(hua)范圍為12~38m/min.鉆(zhan)削速度(du)的決定因素有:零件厚度(du)、不(bu)銹鋼種(zhong)類、鉆(zhan)頭(tou)直徑和鉆(zhan)孔深度(du)。

2. 進給量

鉆(zhan)削(xue)不銹鋼時(shi)(shi)的進(jin)(jin)給量也取決于(yu)鉆(zhan)頭(tou)直徑和孔深,進(jin)(jin)給量一般(ban)情況下(xia)為0.051~0.508mm/r.一般(ban)來說,鉆(zhan)頭(tou)直徑越(yue)(yue)大(da),進(jin)(jin)給越(yue)(yue)迅速。鉆(zhan)削(xue)進(jin)(jin)行時(shi)(shi)停頓的時(shi)(shi)間越(yue)(yue)短越(yue)(yue)好(hao),特別是(shi)提起鉆(zhan)頭(tou)時(shi)(shi),這樣可(ke)以減(jian)少加(jia)工硬化。

3. 操作(zuo)時的注意事項

在幾何形(xing)狀(zhuang)(zhuang)方面(mian),必須(xu)刃(ren)(ren)磨(mo)正(zheng)(zheng)確,兩切(qie)削(xue)(xue)(xue)刃(ren)(ren)要保持(chi)(chi)對稱(cheng)。鉆(zhan)(zhan)(zhan)(zhan)(zhan)頭(tou)后角(jiao)過(guo)大(da)(da),會產生(sheng)“扎刀(dao)(dao)”現(xian)象,引起振(zhen)顫,使鉆(zhan)(zhan)(zhan)(zhan)(zhan)出的孔(kong)呈多角(jiao)形(xing)。應(ying)(ying)修(xiu)磨(mo)橫(heng)刃(ren)(ren),以減小鉆(zhan)(zhan)(zhan)(zhan)(zhan)孔(kong)軸向力(li)。鉆(zhan)(zhan)(zhan)(zhan)(zhan)頭(tou)必須(xu)裝正(zheng)(zheng),保持(chi)(chi)鉆(zhan)(zhan)(zhan)(zhan)(zhan)頭(tou)鋒(feng)利,用(yong)鈍后應(ying)(ying)及時(shi)修(xiu)磨(mo)。合(he)理選擇鉆(zhan)(zhan)(zhan)(zhan)(zhan)頭(tou)幾何參數和鉆(zhan)(zhan)(zhan)(zhan)(zhan)削(xue)(xue)(xue)用(yong)量(liang)(liang),按鉆(zhan)(zhan)(zhan)(zhan)(zhan)孔(kong)深度(du)要求(qiu),應(ying)(ying)盡量(liang)(liang)縮短(duan)鉆(zhan)(zhan)(zhan)(zhan)(zhan)頭(tou)長度(du)、加大(da)(da)鉆(zhan)(zhan)(zhan)(zhan)(zhan)芯厚度(du)以增加剛性(xing)。使用(yong)高速鋼鉆(zhan)(zhan)(zhan)(zhan)(zhan)頭(tou)時(shi),切(qie)削(xue)(xue)(xue)速度(du)不(bu)(bu)可(ke)(ke)(ke)過(guo)高,以防燒(shao)壞刀(dao)(dao)刃(ren)(ren)。進給量(liang)(liang)不(bu)(bu)宜(yi)過(guo)大(da)(da),以防鉆(zhan)(zhan)(zhan)(zhan)(zhan)頭(tou)磨(mo)損加劇或使孔(kong)鉆(zhan)(zhan)(zhan)(zhan)(zhan)偏,在切(qie)入和切(qie)出時(shi)進給量(liang)(liang)應(ying)(ying)適(shi)當調小。充(chong)分冷卻潤滑,切(qie)削(xue)(xue)(xue)液一般以硫化(hua)油為(wei)宜(yi),流量(liang)(liang)不(bu)(bu)得少于5~8L/min,不(bu)(bu)可(ke)(ke)(ke)中(zhong)途停止(zhi)冷卻,在直(zhi)徑較大(da)(da)時(shi),應(ying)(ying)盡可(ke)(ke)(ke)能(neng)采用(yong)內冷卻方式。認真注意(yi)鉆(zhan)(zhan)(zhan)(zhan)(zhan)削(xue)(xue)(xue)過(guo)程,應(ying)(ying)及時(shi)觀察切(qie)屑排出狀(zhuang)(zhuang)況,若發現(xian)切(qie)屑雜(za)亂卷(juan)繞,應(ying)(ying)立即退刀(dao)(dao)檢(jian)查,以防止(zhi)切(qie)屑堵塞。還應(ying)(ying)注意(yi)機床(chuang)運轉聲(sheng)音,發現(xian)異常應(ying)(ying)及時(shi)退刀(dao)(dao),不(bu)(bu)能(neng)讓鉆(zhan)(zhan)(zhan)(zhan)(zhan)頭(tou)在鉆(zhan)(zhan)(zhan)(zhan)(zhan)削(xue)(xue)(xue)表(biao)面(mian)上修(xiu)留。以防鉆(zhan)(zhan)(zhan)(zhan)(zhan)削(xue)(xue)(xue)表(biao)面(mian)硬(ying)化(hua)加劇。

還可采用不銹鋼斷屑鉆(zhan)頭如S形硬(ying)質合金(jin)鉆(zhan)頭。四刃帶結頭及可轉(zhuan)位硬(ying)質合金(jin)淺(qian)孔鉆(zhan)。

用(yong)不銹(xiu)鋼斷(duan)(duan)屑(xie)鉆頭加(jia)(jia)工馬氏體不銹(xiu)鋼20Cr13時,只(zhi)需磨出斷(duan)(duan)屑(xie)槽(cao);而(er)鉆削(xue)加(jia)(jia)工06Cr18N11Ti奧氏體不銹(xiu)鋼時,還需加(jia)(jia)開斷(duan)(duan)屑(xie)槽(cao)。

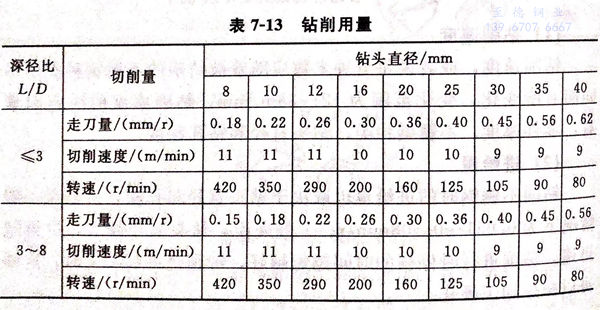

不銹(xiu)鋼斷屑(xie)鉆頭的具(ju)體(ti)參數(shu)及適用(yong)的鉆削用(yong)量更表7-13。

S形硬質(zhi)合金鉆頭(tou)的(de)特(te)點是:無橫刃,可減小(xiao)軸向力50%;鉆心處前(qian)角為正(zheng)值,刃口鋒利;鉆芯厚度(du)增大,提(ti)高(gao)了(le)鉆頭(tou)剛性;有兩個噴切(qie)(qie)削液孔;圓弧形切(qie)(qie)削刃及排屑槽分布合理,便(bian)于切(qie)(qie)屑成小(xiao)塊,以利于切(qie)(qie)屑排出。

可轉位硬質合金(jin)淺孔(kong)(kong)鉆(zhan)的(de)特點是:鉆(zhan)頭前端(duan)不對稱裝有兩片凸三角(jiao)形刀(dao)片,分(fen)別切(qie)除孔(kong)(kong)的(de)不同部分(fen),能自動定(ding)心(xin),孔(kong)(kong)的(de)直線性好,并且切(qie)入切(qie)出長度短;刀(dao)片前刀(dao)面上帶有多(duo)個坑狀斷(duan)屑(xie)槽,切(qie)削(xue)性能良好,尤其(qi)是斷(duan)屑(xie)可靠,切(qie)屑(xie)呈一致的(de)碎卷(juan)屑(xie);內冷卻(que)使切(qie)削(xue)液直接噴向鉆(zhan)削(xue)加(jia)工(gong)表(biao)面,改善冷卻(que)效果,排屑(xie)非常通暢,特別是可根據工(gong)件材(cai)料(liao)采用不同牌號。

如果操作(zuo)鉆(zhan)頭(tou)進給量不適當,就會(hui)發生研(yan)磨而(er)(er)使鉆(zhan)頭(tou)切削刃變鈍,從而(er)(er)引起金屬加工(gong)硬化。為了避免鉆(zhan)削徑向擺動或(huo)斷刃,要(yao)盡可能使用(yong)(yong)與螺紋車床同一長度的鉆(zhan)頭(tou)。鉆(zhan)削操作(zuo)之前使用(yong)(yong)的中心鉆(zhan)必須保持鋒利,而(er)(er)且操作(zuo)過程中的停頓時間也要(yao)盡可能短,使金屬的加工(gong)硬化減(jian)至最小。

所(suo)有(you)的鉆孔操(cao)作都必須加(jia)以潤滑(hua)。硫基油(you)是最普遍(bian)使(shi)用的潤滑(hua)劑,或者單純使(shi)用這種(zhong)油(you),或者將其用煤油(you)稀釋后使(shi)用。如果(guo)出現過熱問題(ti),使(shi)用可溶性(xing)油(you)效果(guo)也(ye)很好。

由于不可能(neng)完全避免加(jia)工(gong)硬(ying)化(hua)的影(ying)響,所以進(jin)給比必須(xu)大(da)于先前(qian)硬(ying)化(hua)的表面深度(du)。只(zhi)要(yao)有可能(neng),均要(yao)對工(gong)件(jian)和(he)鉆頭(tou)噴注大(da)量(liang)冷卻(que)(que)液。如(ru)果噴射(she)小(xiao)股冷卻(que)(que)液,會使鉆頭(tou)因冷卻(que)(que)不均勻而(er)產生開裂。鉆頭(tou)應(ying)該保持(chi)鋒利,并(bing)且盡可能(neng)用機械(xie)而(er)不是(shi)手工(gong)進(jin)行刃(ren)磨(mo),使其保持(chi)正確的角(jiao)度(du)和(he)切削刃(ren)。135°~140°的夾(內)角(jiao)和(he)大(da)約8°~10°的后角(jiao)效果通(tong)常最好。

鉆(zhan)削的開始(shi)切(qie)削速(su)度(du)以9~18m/min為(wei)最好。為(wei)了獲得尺寸精度(du)高的孔徑而必(bi)須采用多級(ji)鉆(zhan)削時,要(yao)(yao)求各級(ji)鉆(zhan)頭(tou)間有一相當的尺寸增量,避免引起鉆(zhan)頭(tou)碎裂和防止鑄件(jian)加工硬(ying)化。鉆(zhan)頭(tou)要(yao)(yao)連續切(qie)前(qian),只要(yao)(yao)發現(xian)新的切(qie)屑不從(cong)孔中排出,就應該立即停止切(qie)削。因為(wei)硬(ying)質(zhi)合金鉆(zhan)頭(tou)比鋼制鉆(zhan)頭(tou)容易斷裂,鑄件(jian)上有沙(sha)子(zi)的地方(fang)不能使用硬(ying)質(zhi)合金鉆(zhan)頭(tou)。