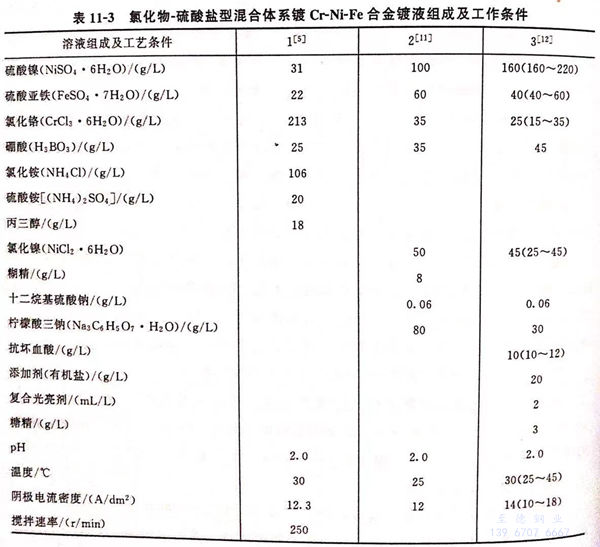

氯化物-硫酸鹽型混(hun)合體系(xi)鍍Cr-Ni-Fe 不(bu)銹(xiu)鋼(gang)合金鍍液組成及工作條(tiao)件見表11-3 。

1. 配(pei)方1 (表(biao)11-3)

鍍液(ye)中使的(de)丙三醇(即(ji)甘(gan)油)是(shi)一種(zhong)光(guang)亮(liang)劑,可提高鍍層的(de)光(guang)澤。

pH控制在1.8~2.2之間,pH較(jiao)低(di)時,鍍液覆蓋能力(li)較(jiao)差,沉積速率較(jiao)快。

pH較高(gao)(gao)時,鍍(du)液(ye)覆(fu)蓋能力較佳,但(dan)鍍(du)層色澤較暗(an),沉(chen)(chen)積速率較慢。用(yong)鹽酸降低(di)pH,用(yong)氨(an)(an)水提(ti)高(gao)(gao)pH.由(you)于鍍(du)液(ye)中有(you)硼酸緩(huan)(huan)沖(chong)劑的(de)存在(zai)(zai),使鍍(du)液(ye)的(de)pH變化非常緩(huan)(huan)慢,一般在(zai)(zai)8~12h后用(yong)pH計測量,方可(ke)穩定準(zhun)確測得鍍(du)液(ye)的(de)pH,一旦(dan)加(jia)入過多的(de)氨(an)(an)水,當pH>3.0時,三價鉻會出現Cr(OH)。沉(chen)(chen)淀(dian),造成鍍(du)液(ye)渾濁,要用(yong)鹽酸加(jia)入降低(di)pH至2,才(cai)能逐步緩(huan)(huan)慢溶解所生(sheng)成的(de)Cr(OH);沉(chen)(chen)淀(dian)。

本溶液要用(yong)電磁轉(zhuan)動(dong)子攪拌電鍍,電磁子轉(zhuan)速為250r/min.

2. 配方2 (表11-3)

本配方中使用(yong)檸檬(meng)酸三(san)鈉作為(wei)配位劑,糊(hu)精作為(wei)提高鍍層光澤的添(tian)加劑。

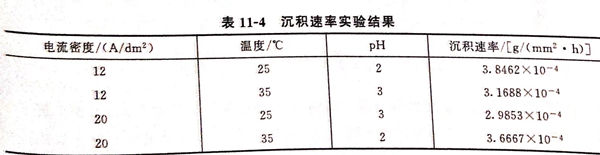

沉積速率實驗結(jie)果見表11-4。

從表11-4可見,pH=2時,沉積速率最大,其次是(shi)電流密(mi)度,溫(wen)度對沉積速率的(de)影響最小。

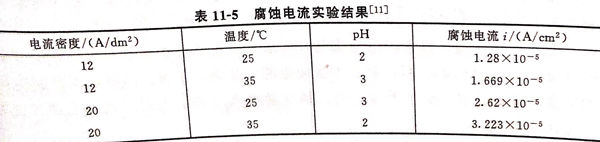

鍍(du)層的電化(hua)(hua)學腐蝕測(ce)試:動電位(wei)掃描測(ce)試是將電極放在3.5%NaCl室溫溶液中的,極化(hua)(hua)范(fan)圍調到相對(dui)開路電位(wei)±0.2V,掃描速(su)率0.2mV/s,測(ce)定陰陽(yang)極極化(hua)(hua)曲線,計算腐蝕速(su)率,腐蝕電流的實驗結果見表11-5。

由表11-4、表11-5可見,不同(tong)工(gong)藝(yi)參(can)數(shu)下,電鍍(du)得(de)到的鍍(du)層的耐蝕性能(neng)相(xiang)差很大,Fe-Cr-Ni合(he)金(jin)在(zai)3.5%NaCl溶液中沒有明顯的鈍化(hua)現象,但卻(que)顯示(shi)了一定的延緩腐(fu)蝕效果,通過實驗(yan)得(de)出的最(zui)優方案(an)為電流密度為12A/d㎡,溫度為25℃,pH為2。

3. 配方3 (表11-3)

a. 鍍(du)液pH的影響

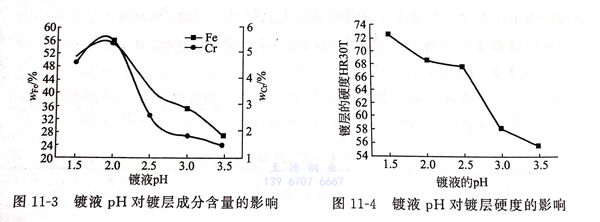

①. 鍍(du)液pH對鍍(du)層成分含量的影響

鍍液pH對鍍層成分含量的影響見圖11-3(溫度30℃,電流密度14A/dm2,CrCl3·6H2O 25g/L,Fe2+/NP+濃度比為1:5)。

由圖11-3可見,隨(sui)著pH的(de)升高,鍍層中(zhong)鐵和鉻的(de)含量先(xian)略有(you)升高,然后降低。pH=2時出現峰值(zhi)。

②. 鍍液pH對鍍層硬度(du)的影響

鍍液pH對鍍層硬度的影響見圖11-4(溫度30℃,電流密度14A/d㎡,CrCl3·6H2O 25g/L,Fe3+/Nj+濃度比1:5)。

由圖11-4可見,鍍層的硬度隨pH的升高而減小。這是由于pH升高,鍍層中鐵和鉻的含量降低,使鍍層硬度下降。pH升高,陰極析氫量減少,使合金層中氫含量減少而降低鍍層硬度。pH1.5時,鍍層硬度最高,pH2~2.5時,鍍層中鐵和鉻的含量下降迅速,硬度下降緩慢。pH過低,析氫嚴重,表面出現氣道和針孔。pH過高,Cr3+易發生羥橋基聚合反應,鍍層邊緣出現黑色沉積物,質量變壞。故pH應控制在2.0為宜。

b. 陰極電流密度的影響(xiang)

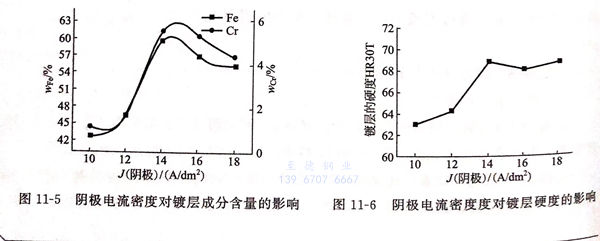

①. 陰(yin)極電流密度(du)對鍍層成分含量(liang)的影響(xiang)

陰極電流密度對鍍層成分含量的影響見圖11-5(溫度30℃,pH 2.0,CrCl3·6H2O 25g/L,Fe2+/Ni2+=1:5)。

由圖11-5可見(jian),隨(sui)著陰極電(dian)流密度(du)的(de)(de)增大,鍍(du)層(ceng)(ceng)中鐵和(he)鉻的(de)(de)含量迅速增加,電(dian)流密度(du)大于14A/d㎡后,鍍(du)層(ceng)(ceng)中鐵和(he)鉻的(de)(de)含量略(lve)有(you)下(xia)降(jiang)。陰極電(dian)流密度(du)過大。鍍(du)層(ceng)(ceng)表面質量變(bian)差,析(xi)氫嚴(yan)重,鐵、鉻含量略(lve)有(you)下(xia)降(jiang)。因(yin)此,電(dian)流密度(du)控制(zhi)在14A/d㎡為宜。

②. 陰極電流密度對(dui)鍍層硬(ying)度的影響

陰極電流密度對鍍層硬度的影響見圖11-6(溫度30℃,pH 2.0, CrCl3·6H2O 25g/L,Fe2+/Ni2+=濃度比1:5)。

由(you)圖(tu)11-6可(ke)見,隨著陰極(ji)電流密度(du)(du)的增大,鍍(du)(du)層(ceng)中鐵和鉻的含量迅速增加,相應鍍(du)(du)層(ceng)的硬度(du)(du)也隨之增加。

c. 溫度的影響

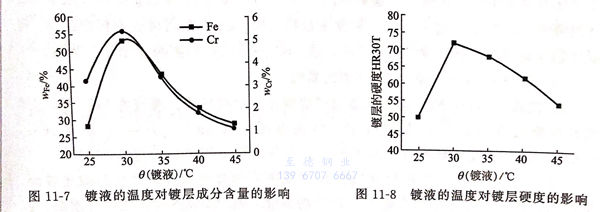

①. 鍍液(ye)的(de)溫度對(dui)鍍層(ceng)成分(fen)含量的(de)影響(xiang)

鍍液的溫度對鍍層成分含量的影響見圖11-7(電流密度14A/d㎡,pH=2, CrCl3·6H2O 25g/L,Fe2+/Ni2+濃度比1:5)。

由(you)圖(tu)11-7可見,鍍液溫度的升高,鍍層(ceng)中鐵和鉻(ge)的含(han)量(liang)先增(zeng)加后(hou)減小,在30℃時出現峰值。

②. 鍍液溫度對鍍層(ceng)硬度的(de)影(ying)響

鍍液的溫度對鍍層硬度的影響見圖11-8 (電流密度14A/d㎡,pH=2, CrCl3·6H2O 25g/L,Fe2+/Ni2+濃度比1:5)。

由圖11-8可見,隨(sui)著鍍液溫(wen)度的升(sheng)高,鍍層(ceng)的硬度在30℃時出現峰(feng)值。故溫(wen)度應控制在30℃為(wei)宜。

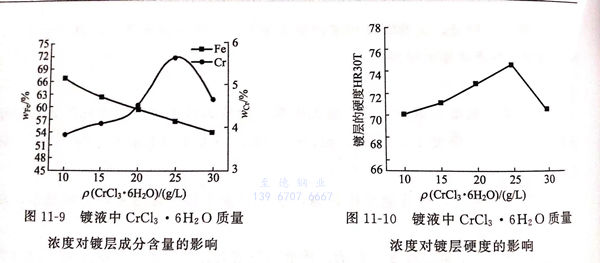

d. 鍍液中CrCl3·6H2O濃度的影響

①. 鍍液中CrCl3·6H2O濃度對鍍層成分含量的影響

鍍液中CrCl3·6H2O濃度對鍍層成分含量的影響見圖11-9,(電流密度14A/d㎡,pH=2,溫度30℃,鍍液中Fe2+/Ni2+濃度比1:5)。

由圖11-9可見,隨著鍍液中CrCl3·6H2O濃度的增大,鍍層鉻的含量緩慢增加,鐵含量緩慢減少,由于增大Cr3+濃度有利于Cr3+的沉積,但Cr3+濃度過大,Cr3+易發生羥橋反應,使Cr3+在陰極放電析出困難,使鍍層中鉻含量降低,故CrCl3·6H2O濃度應控制在25g/L為宜。

②. 鍍液中CrCl3·6H2O濃度對鍍層硬度的影響

鍍液中CrCl3·6H2O濃度對鍍層硬度的影響見圖11-10,(電流密度14A/d㎡,pH=2,溫度30℃,Fe2+/Ni2+濃度比1:5)。

由圖11-10可見,由于增大鍍液中Cr3+的濃度,有利于Cr的沉積,鍍層的硬度變化和鍍層中鉻的含量上升趨勢相同,當CrCl3·6H2O 為25g/L時,鍍層硬度達到峰值。Cr3+濃度過大,Cr3+易發生羥橋反應,Cr3+在陰極放電析出困難,鍍層中鉻含量降低,導致鍍層硬度變小,故CrCl3·6H2O 應控制在25g/L為宜。

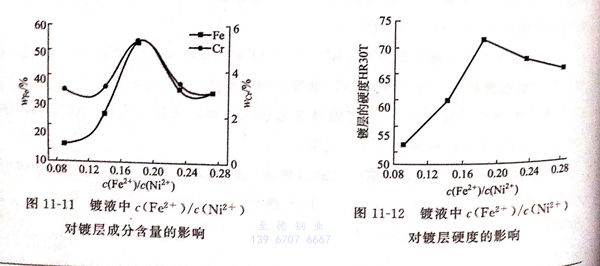

e. 鍍液中Fe2+/Ni2+濃度比值的影響

①. 鍍液中Fe2+/Ni2+濃度比值對鍍層成分含量的影響

鍍液中Fe2+/Ni2+濃度比對鍍層成分的影響見圖11-11(電流密度14A/d㎡2,pH=2,溫度30℃,CrCl3·6H2O 25g/L)。

由圖11-11可見,鍍液中c(Fe2+)/c(Ni2+)對合金中鐵的含量影響比較大,通過固定鍍液中Ni2+的濃度而改變Fe2+的濃度,鍍層中鐵的含量先迅速增加,鎳的含量自然下降,由于Fe-Ni-Cr合金為異常共沉積,鍍液中Fe2+的濃度增加,更有利于優先沉積,鉻含量也略有上升。當c(Fe2+)/c(Ni2+)接近0.2時,可得到合鐵鉻較高的合金鍍層。

②. 鍍液中Fe2+/Ni2+濃度對鍍層硬度的影響

鍍液中(Fe2+)/(Ni2+)濃度比對鍍層硬度的影響見圖11-12。

由圖11-12可見,通過固定鍍液中Ni2+的濃度而改變Fe2+的濃度,鍍層中鐵含量迅速增加,鎳含量下降,更有利于先沉積,鉻含量也略有上升。鍍層的硬度則由于鐵含量迅速上升而不斷增大,當c(Fe2+)/c(Ni2+)接近0.2時出現最大值,隨后鐵和鉻的含量下降,硬度也隨之下降。由此可見,控制c(Fe2+)/c(Ni2+)接近0.2,可得到含鐵、鉻較高,硬度較大的合金鍍層。

f. 鍍層形貌和結構

按照表11-3的(de)配方3 的(de)最(zui)佳含量及工藝控(kong)制在最(zui)佳條件,電(dian)鍍(du)實(shi)驗(yan)可得(de)Cr6%、Fe 54%、Ni40%,硬度高達70(HR30T)的(de)光(guang)亮(liang)鍍(du)層(ceng)。所(suo)得(de)鍍(du)層(ceng)掃描電(dian)鏡可見(jian)鍍(du)層(ceng)表面結晶均(jun)勻,結構致密(mi),沒有孔洞和裂紋,鍍(du)層(ceng)光(guang)亮(liang)性(xing)極好,只有當(dang)電(dian)沉積(ji)時間較長、鍍(du)層(ceng)較厚(hou)時才會出現(xian)細小的(de)裂紋,但(dan)也不存在針孔。