不銹鋼化學著色溶液(ye)配方 9 (見表8-9)的(de)說明

本配方由福(fu)建師范(fan)大學(xue)化學(xue)系 張碧(bi)泉、盧(lu)兆(zhao)忠、劉祖(zu)濱、張如(ru)勝、林(lin)志(zhi)鵬、蔡濱娜、吳響妹(mei)、沈(shen)華建、范(fan)愛(ai)玉等人提出。

1. 添(tian)加劑Z-1的影響(xiang)

在著色(se)液中加入添加劑(ji)Z-1,能使不銹(xiu)鋼(gang)試樣著色(se)后的顏(yan)色(se)光亮鮮艷。

2. 試(shi)樣(yang)

304不(bu)銹鋼

3. 不(bu)銹(xiu)鋼著(zhu)色(se)電位-時間(jian)曲線

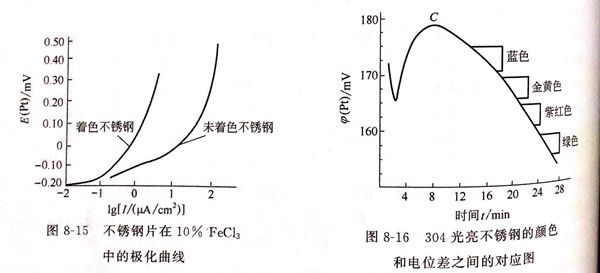

由(you)圖8-16可(ke)見(jian),C為起色(se)(se)(se)電(dian)位(wei)(wei),開(kai)始(shi)出現(xian)黑色(se)(se)(se)斑(ban)痕,已形成一層引起光干涉(she)的氧化膜(mo),此后電(dian)位(wei)(wei)繼(ji)續(xu)下降,試件依次出現(xian)藍(lan)色(se)(se)(se)→金黃色(se)(se)(se)→紫紅色(se)(se)(se)→黃綠(lv)色(se)(se)(se)。起色(se)(se)(se)電(dian)位(wei)(wei)和各種顏色(se)(se)(se)所對應的電(dian)位(wei)(wei)差值稱(cheng)著色(se)(se)(se)電(dian)位(wei)(wei)差,控制電(dian)位(wei)(wei)差即可(ke)控制氧化膜(mo)的厚度,也即可(ke)控制膜(mo)的色(se)(se)(se)彩。

4. 攪(jiao)拌(ban)的影響

在著色(se)(se)過程中,著色(se)(se)液(ye)的組成和(he)(he)溫度并不(bu)完全均勻,必須進(jin)行攪拌(ban)和(he)(he)及時(shi)調整著色(se)(se)液(ye)的組成,攪拌(ban)所得顏色(se)(se)的均勻性比不(bu)攪拌(ban)好。

5. 后處理的(de)影(ying)響

①. 固膜(mo)處理

鉻酐(CrO3) 240~250g/L 、陰極電流密度(DK) 0.5~1A/d㎡ 、亞硒酸(H2SeO3) 2.4~2.6g/L 、時間 10~15min 、溫度 50℃ 。

電(dian)解固(gu)膜(mo)(mo)處(chu)(chu)理能使(shi)(shi)氧化膜(mo)(mo)加厚,使(shi)(shi)顏色變深(shen),在接近該顏色的電(dian)位差時,可提前從槽中取出試樣,經固(gu)膜(mo)(mo)處(chu)(chu)理后達到所需的顏色。

②. 封閉處理

硅酸鈉(Na2SiO3) 2% 、溫度 >80℃ 、表面活性劑 0.5% 、時間 10min 。

封閉處(chu)理(li)可使(shi)多孔(kong)膜的耐(nai)磨(mo)性進一(yi)步提高(gao)。對于一(yi)般防(fang)腐不(bu)(bu)銹鋼(gang),使(shi)工藝簡單化,也可不(bu)(bu)經(jing)固(gu)膜處(chu)理(li)而(er)直接進行封閉處(chu)理(li)。

6. 著色(se)膜(mo)的(de)抗蝕性

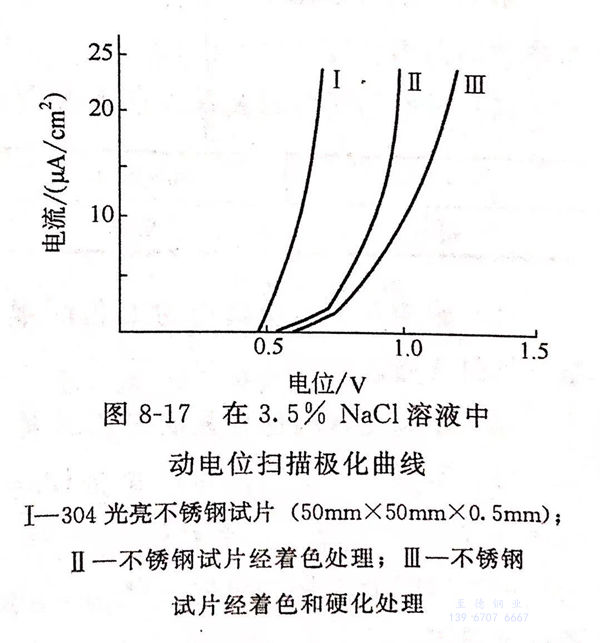

圖(tu)8-17 是(shi)在3.5%氯化鈉(NaCl)溶液中動電(dian)位(wei)(wei)掃描極化曲(qu)線(xian)(xian)。由圖(tu)8-17可見(jian)(jian),曲(qu)線(xian)(xian)I為未(wei)著(zhu)色(se)(se)(se)不(bu)銹鋼(gang)(gang)的(de)點蝕(shi)擊(ji)穿(chuan)電(dian)位(wei)(wei),在500mV左右(you),曲(qu)線(xian)(xian)II為經著(zhu)色(se)(se)(se)不(bu)銹鋼(gang)(gang),在500~800mV之(zhi)(zhi)間,曲(qu)線(xian)(xian)皿為經過固膜處理后,在500~1000mV之(zhi)(zhi)間。被擊(ji)穿(chuan)電(dian)位(wei)(wei)越高,不(bu)銹鋼(gang)(gang)的(de)抗點蝕(shi)能(neng)力越強,可見(jian)(jian),著(zhu)色(se)(se)(se)不(bu)銹鋼(gang)(gang)比未(wei)著(zhu)色(se)(se)(se)不(bu)銹鋼(gang)(gang)的(de)抗蝕(shi)性(xing)優良,經過著(zhu)色(se)(se)(se)膜固膜處理后,其抗蝕(shi)性(xing)能(neng)又得(de)到提(ti)高。

7. 著色膜的耐鹽水腐蝕實(shi)驗

在5%氯化鈉(na)(NaCl)溶液(ye)中連續浸漬3000h,著(zhu)色(se)膜(mo)經過固(gu)膜(mo)和封閉(bi)(bi)處理后的不(bu)銹鋼(gang)未變化,保持原光澤表(biao)面。而未著(zhu)色(se)不(bu)銹鋼(gang)片(pian)在與(yu)空氣接觸(chu)處有銹斑(ban)出現(xian),說明著(zhu)色(se)膜(mo)經固(gu)膜(mo)和封閉(bi)(bi)后抗蝕性(xing)得到提高(gao)。