不銹鋼高溫氧化著色工藝流程如下:

工藝流程:304不銹(xiu)鋼 → 化學除油① → 清洗 → 化學拋光② → 清洗 → 中和③ → 清洗 → 緩沖④ → 干燥 → 加熱氧化著色⑤。

注:部(bu)分工藝參數說(shuo)明如下(xia)。

①. 化學除油

氫氧化鈉(NaOH) 30g/L, 碳酸鈉(Na2CO3) 20g/L, 磷酸三鈉(Na3PO4·10H2O) 10g/L, 硅酸鈉(Na2SiO3) 10g/L , OP-10乳化劑 2mL/L, 溫度50~60℃, 時間 5min。

②. 化學拋(pao)光

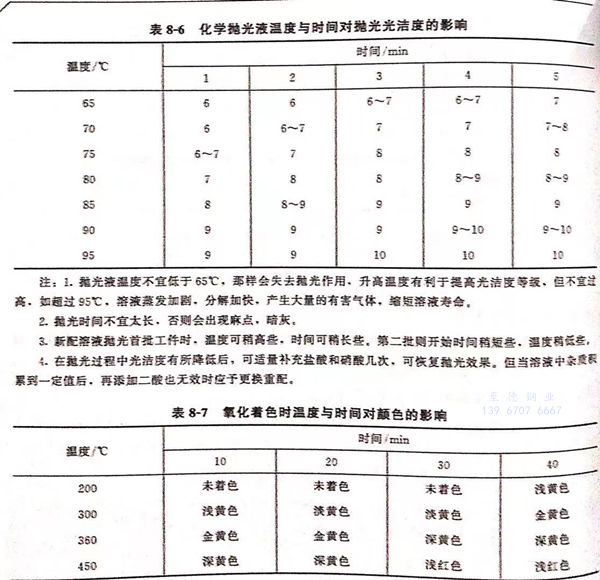

磷酸(suan)(suan)(suan) 150mL/L, 硝(xiao)酸(suan)(suan)(suan) 45~55mL/L, 鹽(yan)酸(suan)(suan)(suan) 45~55mL/L, 聚乙二醇(chun)(相(xiang)對分子質量6000)35g/L,磺(huang)基水楊(yang)酸(suan)(suan)(suan)3.5g/L,菸酸(suan)(suan)(suan)(或異菸酸(suan)(suan)(suan))3.5~4g/L,溫度(du)90~95℃,1~3min.化學拋光液溫度(du)與時間對拋光光潔度(du)的影響(xiang)見表(biao)8-6。

③. 中和(he):在化學除(chu)油的溶液中進行(xing),數秒鐘。

④. 緩沖:硼(peng)砂0.55g/L,鹽(yan)酸0.44g/L,溫度室溫,時間1h以上(shang)。

⑤. 氧(yang)化著色時溫度(du)與(yu)時間(jian)對(dui)顏色的影響見表8-7。

注:1. 拋光液溫(wen)(wen)度(du)不(bu)宜(yi)低于(yu)65℃,那(nei)樣會失去拋光作用(yong),升高(gao)溫(wen)(wen)度(du)有利于(yu)提高(gao)光潔度(du)等級,但不(bu)宜(yi)過高(gao),如超(chao)過95℃,溶液蒸(zheng)發加(jia)劇,分解加(jia)快,產生大(da)量的有害氣體(ti),縮(suo)短溶液壽(shou)命。

2. 拋(pao)光時間(jian)不宜太(tai)長,否則會出(chu)現麻點,暗灰。

3. 新配溶液拋光首批工件時,溫(wen)度可稍(shao)高些(xie),時間可稍(shao)長(chang)些(xie)。第二批則開始時間稍(shao)短些(xie),溫(wen)度稍(shao)低(di)些(xie)。

4. 在拋光過(guo)程中光潔度有(you)所(suo)降低(di)后(hou)(hou),可適量補充(chong)鹽(yan)酸和硝酸幾次(ci),可恢復拋光效果。但當溶液(ye)中雜質積累(lei)到一定(ding)值后(hou)(hou),再添(tian)加二酸也無(wu)效時應予更換重配。

1. 高(gao)溫氧化著金黃色

工(gong)藝條件(jian):溫(wen)度380~390℃,保溫(wen)時間(jian)20min。

氧化過程在箱式可控(kong)溫(wen)電爐內,即可得到(dao)金(jin)黃色表面膜(mo)。溫(wen)度控(kong)制要準確(que)、穩定(ding),因為溫(wen)度的影響明顯(xian)。

2. 顏(yan)色不(bu)合格膜(mo)的退除

退(tui)除液組成:硝酸(suan)(suan) 300mL/L 、鹽酸(suan)(suan) 300mL/L 、磺基(ji)水(shui)楊酸(suan)(suan) 7g/L 。室溫浸10s退(tui)除色膜后,清(qing)洗干(gan)燥再(zai)行(xing)氧化。