一(yi). 范圍

本標準規定了無縫鋼(gang)管(guan)和焊接鋼(gang)管(guan)(埋弧焊除外)的超聲橫波(由(you)分(fen)立探頭或相控技術產(chan)生)自動檢(jian)方法的一(yi)般(ban)要求,以(yi)確(que)認其水壓密實性。本檢(jian)測方法主要應用于縱(zong)向不連續(xu)性的檢(jian)測。

必要時,制造(zao)商自(zi)行決(jue)定是(shi)否采用Lamb波檢測(ce)。本標準適用于檢測(ce)外徑不小于10mm,且外徑與壁(bi)厚之比不小于5的鋼管(guan)。

二. 規(gui)范性引用文(wen)件

下(xia)列文(wen)(wen)件(jian)(jian)對于本(ben)文(wen)(wen)件(jian)(jian)的(de)(de)應用是必不可少的(de)(de)。凡是注(zhu)(zhu)日期的(de)(de)引用文(wen)(wen)件(jian)(jian),僅(jin)注(zhu)(zhu)日期的(de)(de)版本(ben)適用于本(ben)文(wen)(wen)件(jian)(jian)。凡是不注(zhu)(zhu)日期的(de)(de)引用文(wen)(wen)件(jian)(jian),其(qi)最新版本(ben)(包括(kuo)所有(you)的(de)(de)修改單)適用于本(ben)文(wen)(wen)件(jian)(jian)。

ISO 5577 無損(sun)檢(jian)測 超聲(sheng)檢(jian)測 術語(Non-destructive testing-Ultrasonic inspection-Vocab-ulary)

ISO 9712 無損檢測 NDT 人員資格鑒定和(he)認證(Non-destructive testing-Qualification and certification of NDT personnel)

ISO 11484鋼(gang)鐵產(chan)品無(wu)損檢測(NDT)人員的雇主資格制度[Steel products- Employer's qual-ification system for non-destructive testing(NDT)personnel]

三. 術語和(he)定(ding)義

ISO 5577和(he)ISO 11484界定的以及下列術語和(he)定義適用于本文件。

1. 對比人工傷(shang) reference standard

用于(yu)校準無損檢測設備(bei)的對(dui)比人(ren)工傷,如鉆孔、刻(ke)槽、凹槽。

2. 對比樣管 reference tube

帶(dai)有(you)對比人工傷的管或長管。

3. 對比試樣 reference sample

帶有對比人(ren)工(gong)傷(shang)的試樣,如一段管、板或帶材。注:本標準只使用術語(yu)“對比樣管(guan)”,它包(bao)含“對比樣管(guan)”。

4. 管 tube

任(ren)意橫(heng)截面形狀中間(jian)為(wei)空的(de)產品(pin),具(ju)有一定(ding)長度和開放的(de)兩端。

5. 無縫管 seamless tube

由實(shi)心材料穿孔制(zhi)成空心管,經進一步熱加工(gong)(gong)或(huo)冷加工(gong)(gong)獲得最終(zhong)尺寸的管。

6. 焊(han)管 welded tube

帶(dai)材經過(guo)卷曲(qu)成型后焊接制成的空心(xin)管,還(huan)可能經過(guo)進(jin)一步熱、冷(leng)加工獲得(de)最(zui)終(zhong)尺(chi)寸。

7. 埋弧焊(han)管 submerged arc welded tube,SAW

通過熱(re)或冷成(cheng)形(xing)將帶(dai)材(cai)或板材(cai)卷成(cheng)空心(xin)管形(xing)狀,在不受力情況下加人焊料將相鄰(lin)的板邊(bian)焊接而成(cheng)。

注1: 通(tong)過電(dian)流回路(lu)產生的電(dian)弧(hu)將相鄰板(ban)邊和(he)焊(han)料填充(chong)物加熱到(dao)焊(han)接(jie)溫(wen)度。溶劑層的存(cun)在可(ke)以防止(zhi)電(dian)弧(hu)和(he)金屬熔(rong)融物受到(dao)大氣(qi)的污染。

注2: 焊管(guan)可(ke)能有1個(ge)或2個(ge)縱向(xiang)焊縫(feng)(SAWL)或1個(ge)螺(luo)旋(xuan)焊縫(feng)(SAWH),且(qie)至少(shao)有一(yi)個(ge)焊縫(feng)通(tong)向(xiang)管(guan)壁(bi)內側,一(yi)個(ge)焊縫(feng)通(tong)向(xiang)管(guan)壁(bi)外側。

8. 制造商 manufacturer

按照相(xiang)關標準生產產品(pin),且(qie)聲明交付的產品(pin)符合相(xiang)關標準的機構。

9. 協議(yi) agreement

在詢價和訂貨時,制造(zao)商和買方之間所簽訂的契約。

四、一般(ban)要求

1. 超聲(sheng)波檢測通常(chang)在鋼管(guan)所有(you)生產制(zhi)造(zao)完成(cheng)之(zhi)后進行(xing),產品標準規(gui)定或制(zhi)造(zao)商與買方(fang)另有(you)協議時除外(wai)。鋼管(guan)的生產制(zhi)造(zao)過程(cheng)主要(yao)包括(kuo)軋制(zhi)、熱(re)處理冷加工(gong)(gong)和熱(re)加工(gong)(gong)、成(cheng)型、矯直等(deng)。

2. 被檢鋼管(guan)(guan)應足夠平直(zhi)以保證檢測(ce)的(de)有(you)效性,鋼管(guan)(guan)表面不得有(you)影響檢測(ce)結果的(de)異(yi)物。

3. 超(chao)聲波檢(jian)(jian)測應(ying)(ying)在制造(zao)商(shang)指定的有相(xiang)應(ying)(ying)資格(ge)人員(yuan)的監督下,由(you)經過充分(fen)培訓(xun)并按照ISO 9712、ISO 11484或其他等效標準取得(de)資格(ge)證書的人員(yuan)執行。若(ruo)采用第三方檢(jian)(jian)測時(shi),應(ying)(ying)由(you)買方和(he)制造(zao)商(shang)協商(shang)并達成一致。

雇(gu)主應按程(cheng)序文(wen)件頒發操作(zuo)授權(quan)證書。無損檢測(ce)操作(zuo)應由雇(gu)主認可的具有3級無損檢測(ce)資格的人員授權(quan)。

注(zhu):在有關標準(zhun)中(zhong)可以找到1級、2級和3級的(de)定義,如ISO 9712和ISO 11484。

五、檢測方法

1. 應(ying)使用超聲(sheng)橫波或Lamb波對鋼管進(jin)行(xing)檢測,且主要檢測縱向缺陷。

2. 檢測(ce)過(guo)程(cheng)中(zhong),被(bei)(bei)檢鋼(gang)管(guan)和探(tan)頭保持相對運動以(yi)保證整個鋼(gang)管(guan)表面都能(neng)被(bei)(bei)檢測(ce)到,并根(gen)據探(tan)頭尺(chi)寸(cun)計算覆蓋范圍。在測(ce)試過(guo)程(cheng)中(zhong),相對運動的速(su)度變(bian)化不應(ying)超(chao)過(guo)10%。通(tong)常鋼(gang)管(guan)的兩端(duan)可能(neng)有(you)一小段(duan)檢測(ce)不到的盲區,檢測(ce)盲區應(ying)按照(zhao)相應(ying)產品標準的要求進行處理(li)(見附錄A)。

除拉伸(shen)減徑(jing)焊管外,電焊管在買方和制造商的同意下可以(yi)只進行焊縫(feng)區(qu)域的水壓密(mi)實性確認檢測,檢測中超聲探頭必須嚴格對準焊縫(feng)區(qu)域,以(yi)確保整條焊縫(feng)都能被(bei)檢測到。

3. 檢測中聲(sheng)束(shu)應從兩(liang)個相反(fan)方向人射掃查(cha)鋼管(guan),除(chu)非(fei)買方與(yu)制(zhi)造商之(zhi)間另有約定。

4. 在檢測縱向(xiang)缺陷(xian)時,每(mei)個獨立探頭的最大(da)軸向(xiang)寬度為25mm.當使用Lamb波或相(xiang)控陣(zhen)技術時,探頭長(chang)(chang)度或激發陣(zhen)元長(chang)(chang)度應不大(da)于35mm。

5. 采(cai)用橫波的(de)超(chao)聲檢測頻(pin)率在1~15 MHz范圍,Lamb波的(de)檢測頻(pin)率在0.3~1MHz范圍,具體頻(pin)率大(da)小取決于產品的(de)條件和(he)特征壁厚及表面狀況。

6. 設(she)備(bei)應能(neng)通過與標記裝(zhuang)置(zhi)和(he)(或)分選機(ji)構相連接(jie)的自動觸(chu)發或報警電平,將被檢(jian)鋼管(guan)分為(wei)合格品或可(ke)疑品。

六、對(dui)比樣管

1. 概要(yao)

a. 本標(biao)準規(gui)定的(de)對比人工傷主要用于無損(sun)檢測(ce)設(she)備(bei)的(de)校驗。這些人工傷尺寸不應(ying)理解為設(she)備(bei)所能檢出(chu)的(de)最小(xiao)缺(que)欠尺寸。

b. 設(she)備應(ying)使用對比樣管上的內、外壁(bi)縱向(xiang)刻槽(cao)或(huo)徑(jing)向(xiang)透壁(bi)鉆孔(kong)進行(xing)校驗。當鋼管內徑(jing)小于15mm時,可不加工內壁(bi)刻槽(cao),除非買方與制造商另有(you)約定。

c. 對比樣(yang)管(guan)應具有與(yu)被(bei)檢(jian)鋼管(guan)相同的公稱(cheng)直徑和厚度,相同的表面(mian)狀(zhuang)況、交(jiao)貨狀(zhuang)態(如:熱軋(ya)、正火淬火和回火)和相似聲學性能(如:聲速、衰(shuai)減系數)。

d. 為獲得清晰可辨(bian)信號(hao),人(ren)工(gong)傷應足夠(gou)遠離樣管端部且(qie)彼(bi)此(ci)足夠(gou)遠離。

2. 刻槽類型

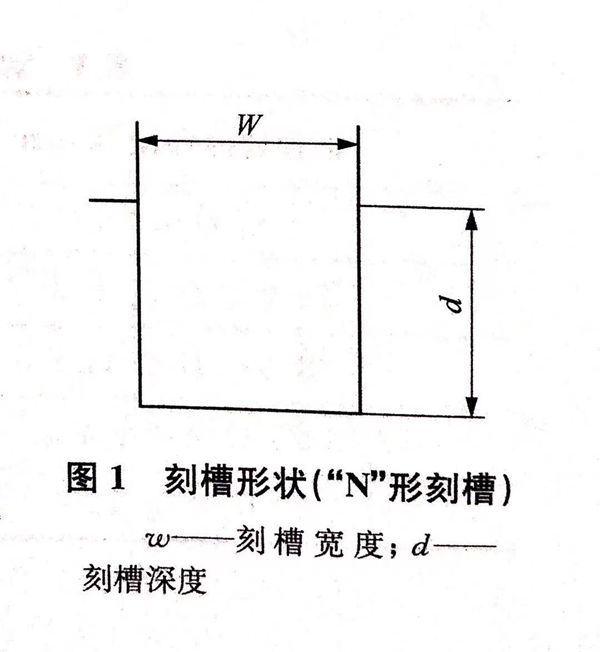

a. 刻槽(cao)應(ying)平行(xing)于鋼(gang)管軸線方向。刻槽(cao)為(wei)“N”型(見圖(tu)1),槽(cao)的(de)(de)側(ce)面(mian)互相平行(xing),槽(cao)的(de)(de)底面(mian)與側(ce)面(mian)垂(chui)直。一(yi)般認為(wei)刻槽(cao)的(de)(de)底面(mian)和底角可以(yi)是圓(yuan)弧狀的(de)(de)。

b. 刻槽可采用機械法(fa)、電火花腐蝕法(fa)或其他(ta)方(fang)法(fa)制作。

3. 刻槽尺寸

a. 寬(kuan)度

刻(ke)槽的(de)寬度(見圖1)應不大于(yu)1.0mm.

b. 深度

刻槽的深度(見圖1)應(ying)為公(gong)稱壁(bi)厚(hou)的12.5%,其(qi)極限尺寸如下:

最小(xiao)深(shen)度:0.5mm.

最大深度(du):1.5mm.

深度誤(wu)差(cha)為縱向刻(ke)槽深度的±15%.

c. 長度

除非產(chan)品標(biao)準另有(you)(you)要求或買方與制造(zao)商另有(you)(you)協議,否則(ze)刻(ke)槽長(chang)度(du)(du)應大(da)于單個(ge)探頭的寬(kuan)度(du)(du)或相控陣探頭的激發陣元長(chang)度(du)(du),其最大(da)值為(wei)50mm.

d. 鉆(zhan)孔

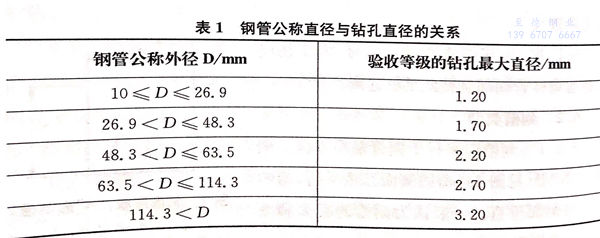

鉆(zhan)(zhan)孔應(ying)垂(chui)直鋼管(guan)表面并穿透管(guan)壁。對于焊管(guan),應(ying)在焊縫的中心鉆(zhan)(zhan)孔。鉆(zhan)(zhan)孔的直徑與鋼管(guan)外徑有關(guan),孔徑不得超過(guo)下面表1的規定。鉆(zhan)(zhan)孔可由機械法(fa)、電(dian)火(huo)花(hua)腐(fu)蝕法(fa)或其(qi)他(ta)方(fang)法(fa)制作(zuo)。

e. 對比人工傷的確認

人(ren)工傷(shang)的尺寸和形(xing)狀應采(cai)用適(shi)當方法加以(yi)確認。鉆孔直徑(jing)不應超過(guo)表(biao)1中(zhong)的規(gui)定值,使用時(shi)需加以(yi)確認;刻槽尺寸和形(xing)狀也應采(cai)用適(shi)當方法加以(yi)確認。

七、設備校(xiao)準(zhun)和檢驗

1. 一般要(yao)求

每(mei)次(ci)開始檢(jian)測(ce)前,應使用對(dui)比樣管對(dui)設備(bei)進行(xing)校準,并能產(chan)生清晰可辨(bian)的人(ren)工(gong)傷信號(如:對(dui)比樣管連續三次(ci)通(tong)過設備(bei)),這些信號可用于設定設備(bei)的觸發報警。

2. 觸發/報(bao)警(jing)電平(ping)的調整

a. 若內(nei)、外(wai)(wai)壁缺陷(xian)共用(yong)(yong)一個觸發(fa)/報警(jing)電(dian)平(ping)(ping),應調節探頭使內(nei)外(wai)(wai)壁刻槽(cao)的信號盡可(ke)能(neng)一致,用(yong)(yong)兩個信號中幅(fu)度較低的信號來設置設備的觸發(fa)/報警(jing)電(dian)平(ping)(ping)。當使用(yong)(yong)鉆孔(kong)時,鉆孔(kong)內(nei)側和外(wai)(wai)側信號的調整方(fang)法(fa)與刻槽(cao)相同。

b. 若(ruo)內壁(bi)和外壁(bi)信(xin)(xin)號分別使(shi)用(yong)獨立的觸發(fa)/報警電平(ping),應使(shi)用(yong)內部(bu)刻(ke)槽信(xin)(xin)號和外壁(bi)刻(ke)槽信(xin)(xin)號分別設(she)置(zhi)(zhi)設(she)備的觸發(fa)/報警電平(ping)。調(diao)整閘門(men)的位置(zhi)(zhi)和寬度,使(shi)整個管壁(bi)都能被檢測到(dao)。使(shi)用(yong)鉆(zhan)孔(kong)時(shi),鉆(zhan)孔(kong)內壁(bi)和外壁(bi)信(xin)(xin)號的調(diao)整方法與刻(ke)槽相同。

3. 校驗和再校準

a. 在(zai)鋼管的(de)直徑、壁厚(hou)和鋼級均(jun)不變的(de)生產檢(jian)測中,應(ying)每間隔一(yi)段時間使用對比樣管對設(she)備進行校驗。設備校驗應至少每(mei)4小時(shi)(shi)進行一次,并且(qie)在(zai)設備操作(zuo)人員換班(ban)或在(zai)檢測的(de)開始和結束時(shi)(shi)都要進行校驗。

b. 如果(guo)初始(shi)校(xiao)準的參數發生改變,則應對設備進行重新校(xiao)準。

c. 在動(dong)態校(xiao)驗中(zhong),對比樣(yang)管和探頭之間的(de)相(xiang)對運動(dong)速(su)度應(ying)和實際生產檢(jian)測(ce)時一(yi)樣(yang)。只(zhi)要制造商(shang)能夠證(zheng)明獲得相(xiang)同的(de)動(dong)態校(xiao)驗結果(guo),也可運用其他(ta)校(xiao)準(zhun)方(fang)法(fa)。

d. 當(dang)生(sheng)產中的校(xiao)(xiao)驗(yan)結果不滿足(zu)要求時,所(suo)有從前一(yi)次(ci)校(xiao)(xiao)準(zhun)后檢測的鋼(gang)管(guan)都(dou)應在設備(bei)重新(xin)校(xiao)(xiao)準(zhun)后重新(xin)檢測。

八、判定

1. 檢測信(xin)號低于觸(chu)發/報(bao)警電平的鋼管應(ying)視為通過(guo)檢測。

2. 檢測信(xin)號等于(yu)或(huo)大于(yu)觸發/報(bao)警(jing)電平(ping)的鋼管應視(shi)為(wei)可疑品,或(huo)由(you)制造(zao)商(shang)決定是否進行重新檢測。

重(zhong)新檢測(ce)時,如果連續兩次信號都低于觸發/報警(jing)電平則(ze)視為(wei)通過檢測(ce),否則(ze)視為(wei)可疑品(pin)。

3. 對于(yu)可(ke)疑品(pin)(pin),根據(ju)產(chan)品(pin)(pin)標準的要求,可(ke)采取下列方法中(zhong)的一種(zhong)(zhong)或多種(zhong)(zhong)進行處理:

a. 用適(shi)當(dang)方(fang)法(fa)對可(ke)疑(yi)(yi)部(bu)位進行修磨(mo),修磨(mo)后,如果(guo)剩余壁厚在公差允許范(fan)圍(wei)之(zhi)內,可(ke)將該鋼管按照之(zhi)前的方(fang)法(fa)重新(xin)檢測,若(ruo)沒有產生等(deng)于或大于觸發/報警電平(ping)的信(xin)號(hao),就認為(wei)該鋼管通過檢測;也可(ke)以(yi)根據買方(fang)和制造商之(zhi)間(jian)達成的協議,采用其他無損(sun)檢測方(fang)法(fa)對可(ke)疑(yi)(yi)部(bu)位進行復檢以(yi)達到驗收水平(ping)。

b. 所有可疑品(pin)都要根(gen)據相關的(de)產品(pin)標準進行水壓密(mi)實性試驗,除(chu)非買方和制造(zao)商之(zhi)間另有協議(yi)。

c.切除可(ke)疑部位(wei)。

d. 鋼管沒有通(tong)過檢(jian)測。

九、檢測報告(gao)

根據買(mai)(mai)方要求(qiu),制造商應向(xiang)買(mai)(mai)方提(ti)供檢(jian)測報(bao)(bao)告,檢(jian)測報(bao)(bao)告至(zhi)少應包括以下內容:

a. 本標準號(hao)(GB/T 18256-2015);

b. 合格性聲明;

c. 滿足相關協議或遵循指定程(cheng)序的任何偏(pian)差(cha);

d. 產品的等級(ji)和規格(ge);

e. 檢測技術的(de)類別和(he)詳細(xi)參數;

f. 使用的設備校準(zhun)方法;

g. 對比試樣和驗(yan)收(shou)水平;

h. 檢測(ce)日期(qi);

i. 操作(zuo)者及其技術資(zi)格。