小口徑薄壁不銹鋼焊管的檢測主要以焊縫的焊接質量控制為主,母標材的超聲探傷方法與焊管的檢測不同。通過(guo)大(da)量的(de)工(gong)程生(sheng)產實際調研發現,汽車(che)發動機中采(cai)用(yong)(yong)(yong)的(de)小(xiao)口徑(jing)薄壁不(bu)(bu)銹(xiu)鋼(gang)焊(han)(han)(han)管焊(han)(han)(han)縫(feng)缺陷主要包括(kuo)裂(lie)紋、氣(qi)孔、夾(jia)渣(zha)、未焊(han)(han)(han)透、未融合(he)等。不(bu)(bu)銹(xiu)鋼(gang)焊(han)(han)(han)管焊(han)(han)(han)接成型后,受工(gong)程生(sheng)產實際狀況(kuang)所(suo)限,盡管經過(guo)固熔處理,但焊(han)(han)(han)接區域組織與母(mu)材組織仍然(ran)存在(zai)較大(da)差別。一方(fang)面,很多情況(kuang)下不(bu)(bu)銹(xiu)鋼(gang)焊(han)(han)(han)管因(yin)變形強度(du)要求,對內焊(han)(han)(han)縫(feng)余(yu)高有嚴格要求,焊(han)(han)(han)縫(feng)余(yu)高的(de)不(bu)(bu)規則(ze)極(ji)易產生(sheng)超(chao)(chao)聲反射回波,上述特點都導致不(bu)(bu)銹(xiu)鋼(gang)焊(han)(han)(han)管不(bu)(bu)能(neng)采(cai)用(yong)(yong)(yong)無縫(feng)管的(de)檢(jian)測(ce)方(fang)法(fa)。另一方(fang)面,汽車(che)發動機用(yong)(yong)(yong)不(bu)(bu)銹(xiu)鋼(gang)焊(han)(han)(han)管成型后,外(wai)表面焊(han)(han)(han)縫(feng)經過(guo)整平、拋光處理,表面光潔(jie),與母(mu)材無明顯(xian)差別,肉眼極(ji)難(nan)分辨,給焊(han)(han)(han)管的(de)離線超(chao)(chao)聲探傷帶(dai)來(lai)較大(da)相度(du),因(yin)此,汽車(che)發動機用(yong)(yong)(yong)小(xiao)口名薄壁不(bu)(bu)銹(xiu)鋼(gang)焊(han)(han)(han)管采(cai)用(yong)(yong)(yong)在(zai)線超(chao)(chao)聲探傷的(de)方(fang)法(fa)較為(wei)適合(he)。

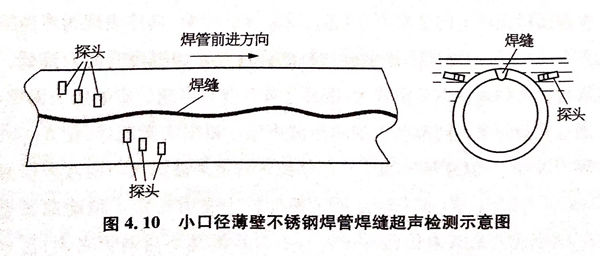

小(xiao)口(kou)徑(jing)薄壁不(bu)銹鋼(gang)焊(han)(han)(han)(han)(han)管(guan)(guan)(guan)在(zai)(zai)生產過程中(zhong)因管(guan)(guan)(guan)壁較薄,焊(han)(han)(han)(han)(han)接區域(yu)殘余應力極易引起焊(han)(han)(han)(han)(han)縫的(de)無規律偏(pian)移(yi),給(gei)焊(han)(han)(han)(han)(han)縫的(de)超聲波探傷帶來一定難度(du)。部分(fen)小(xiao)口(kou)徑(jing)薄壁不(bu)銹鋼(gang)焊(han)(han)(han)(han)(han)管(guan)(guan)(guan)生產單位(wei)(wei),因生產工藝焊(han)(han)(han)(han)(han)接參數(shu)調節、焊(han)(han)(han)(han)(han)管(guan)(guan)(guan)成型模具等技(ji)術欠缺(que),經常(chang)(chang)出現(xian)焊(han)(han)(han)(han)(han)縫偏(pian)移(yi)過大的(de)現(xian)象,從嚴(yan)格意義(yi)上來講可算(suan)作焊(han)(han)(han)(han)(han)縫缺(que)陷。正常(chang)(chang)情況(kuang)下,小(xiao)口(kou)徑(jing)薄壁不(bu)銹鋼(gang)焊(han)(han)(han)(han)(han)管(guan)(guan)(guan)焊(han)(han)(han)(han)(han)縫的(de)偏(pian)移(yi)范圍以焊(han)(han)(han)(han)(han)管(guan)(guan)(guan)垂直中(zhong)物(wu)面為對稱面兩邊偏(pian)移(yi)最大約(yue)為15°。實際(ji)上,借助于焊(han)(han)(han)(han)(han)接區域(yu)與母材組織的(de)不(bu)同(tong),可通過超聲斜角(jiao)法檢(jian)測利用超聲橫(heng)波在(zai)(zai)鋼(gang)內的(de)傳(chuan)播時(shi)(shi)間計算(suan)焊(han)(han)(han)(han)(han)縫的(de)偏(pian)移(yi)角(jiao)度(du),實時(shi)(shi)監測焊(han)(han)(han)(han)(han)縫的(de)偏(pian)移(yi)程度(du)。焊(han)(han)(han)(han)(han)縫兩側按照(zhao)不(bu)同(tong)角(jiao)度(du)在(zai)(zai)多(duo)個位(wei)(wei)置布置多(duo)個斜入射縱波直探頭,不(bu)同(tong)探頭義(yi)覆(fu)蓋(gai)一定的(de)角(jiao)度(du)范圍,兩側探頭分(fen)別沿順時(shi)(shi)針和逆(ni)時(shi)(shi)針檢(jian)測,如(ru)圖4.10所示。

圖(tu)4.10中,焊(han)(han)縫兩(liang)側(ce)最遠端的(de)兩(liang)只超(chao)(chao)聲探(tan)頭(tou)(tou)負責(ze)檢測(ce)(ce)焊(han)(han)縫偏(pian)移最大角(jiao)度,另外(wai)四(si)只超(chao)(chao)聲探(tan)頭(tou)(tou)負責(ze)檢測(ce)(ce)焊(han)(han)縫缺陷。通過調(diao)整(zheng)探(tan)頭(tou)(tou)的(de)入射角(jiao),可利(li)用折射橫(heng)波(bo)或者爬波(bo)實現焊(han)(han)縫缺陷的(de)實時(shi)檢測(ce)(ce)。當(dang)然(ran),探(tan)頭(tou)(tou)的(de)數量可以根據焊(han)(han)接方式、焊(han)(han)管生(sheng)產(chan)速(su)度、焊(han)(han)管直徑等適當(dang)調(diao)整(zheng)。