一、不銹鋼化學鎳(nie)鎢磷合金(jin)層能提高其硬度和耐磨性

不銹鋼由于硬度較低(200~250HV),耐磨性較差,在不銹鋼制品表面化學鍍鎳形成的非晶鍍層,在保持不銹鋼原有光澤度的前提下,能提高表面硬度,鎳磷鍍層表面硬度能提高1倍多(約500HV多),而鎳鎢磷鍍層表面硬度能提高2倍多(約700HV)。

二、不銹鋼上化學鍍鎳鎢磷的(de)前處理

試樣采用316L不銹鋼的前處理。

1. 手工去除機(ji)械加(jia)工時留(liu)下(xia)的(de)污物(wu)。

2. 順逆流2次冷(leng)水(shui)漂洗,2min.

3. 堿(jian)性除(chu)油(you): 含清潔(jie)的(de)堿(jian)性脫脂浴,70~80℃,15~20min.

4. 熱水沖(chong)洗(xi): 70~80℃, 2min.

5. 順(shun)逆流(liu)2次冷水漂(piao)洗(xi),2min.

6. 酸洗: 鹽酸20%~40%(體積分數)溶液,室(shi)溫,3~5min.

7. 冷(leng)水(shui)沖洗。

8. 活化(hua): 硝酸15%~25%(體積(ji)(ji)分(fen)(fen)數(shu)),鹽酸25%~35%(體積(ji)(ji)分(fen)(fen)數(shu)),水(shui) 45%~55%(體積(ji)(ji)分(fen)(fen)數(shu)),60℃,15~30min.

9. 熱水沖洗: 70~80℃ 2min.

10. 分順(shun)逆(ni)流(liu)2次冷水漂洗,2min.

11. 預(yu)鍍鎳

工(gong)藝為:氯化鎳 200~250g/L 、 電流密度 16A/d㎡ 、溫度 室(shi)溫 、鹽酸(37%) 120~150mL/L 、陽(yang)極 鎳(nie)板 、 時(shi)間 2~3 分鐘

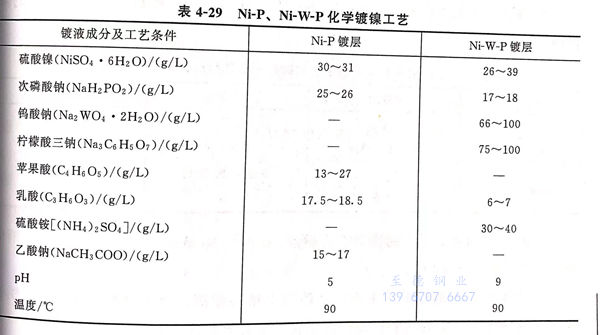

三(san)、化學鍍鎳

四、化學(xue)鍍層成分及性能

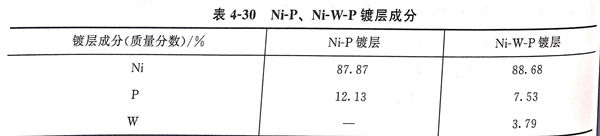

1. 兩(liang)種化學(xue)鍍層成分

鍍層成分見表4-30.

鍍層成分采(cai)用能量色(se)散譜儀(EDS)進(jin)行(xing)分析。

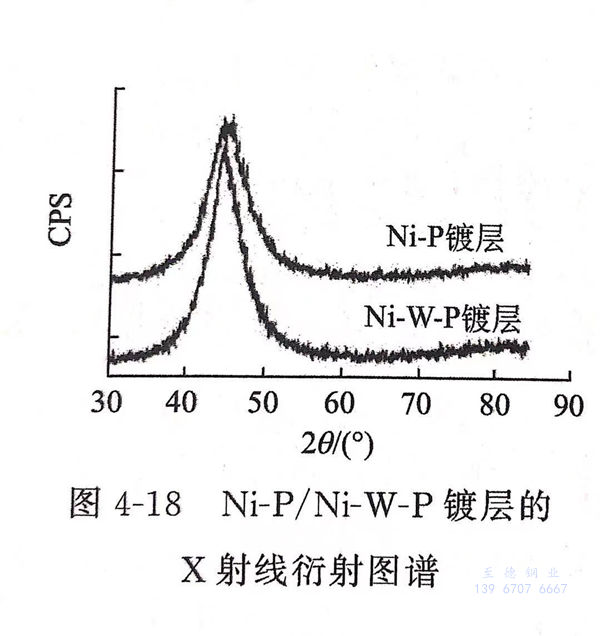

2. 兩種鍍層結(jie)構

采用Philips X'pert MPD Pro型(xing)X射(she)線衍射(she)儀(yi)進行分析,圖(tu)譜見(jian)圖(tu)4-18。由 圖(tu)4-18可以看出,2種鍍(du)層(ceng)的(de)X射(she)線衍射(she)圖(tu)為饅頭包狀,是典型(xing)的(de)非晶態結構特征(zheng),只(zhi)是Ni-WP 鍍(du)層(ceng)的(de)峰比(bi)Ni-P鍍(du)層(ceng)的(de)峰要(yao)尖銳,說明(ming)Ni-W-P 鍍(du)層(ceng)結構中微晶態成分占相當一部分,分析認為這(zhe)與(yu)鍍(du)層(ceng)中磷含量相對較(jiao)低有關。

3. 鍍(du)層(ceng)外觀

試(shi)樣施鍍1.5小時后(hou),2種鍍層都(dou)較(jiao)光滑,有金屬(shu)光澤,與(yu)原不銹(xiu)鋼試(shi)樣的表面光亮度相當。與(yu)原不銹(xiu)鋼樣品相比,Ni-P鍍層的顏色略發(fa)黃,Ni-W-P 鍍層略帶銀(yin)白(bai)色。

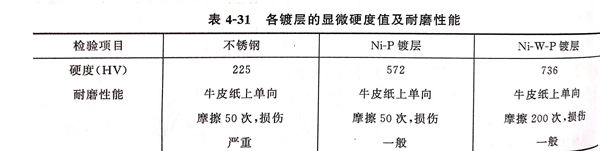

4. 鍍層硬(ying)度及耐磨性

①. 硬度

采用Microhardness Tester HV-1000型顯微(wei)硬(ying)度(du)儀測得各鍍層(ceng)的硬(ying)度(du)值(zhi),見表4-31 。

由表4-31可見,化學鍍(du)兩種合金鍍(du)層(ceng)Ni-P和Ni-W-P鍍(du)層(ceng)的硬度比(bi)不銹(xiu)鋼(gang)的硬度分別各(ge)提高1~2倍。

②. 耐磨(mo)性(xing)

耐(nai)磨性采用牛皮(pi)紙在(zai)鍍層上(shang)單向摩擦,由于硬度提高,與不銹鋼相比,兩種化(hua)學鍍層的(de)耐(nai)磨性能(neng)和(he)抗劃傷(shang)性能(neng)有顯(xian)著的(de)改善。

5. 結合力

采用ASTM B571標準中的熱(re)淬實(shi)驗和網(wang)格實(shi)驗判(pan)定(ding)。

①. 熱淬實(shi)驗

將試(shi)樣(yang)放入(ru)250℃的烘箱(xiang)中(zhong)加熱1h后立(li)即(ji)放人冷水中(zhong),測(ce)試(shi)結果顯示,兩(liang)種鍍層都未(wei)出現鼓泡或開裂現象,說明2種鍍層與基體間的結合力可以滿足ASTM標準中(zhong)熱淬實驗的標準。

②. 網格實驗

采用(yong)刀尖(jian)在試(shi)樣(yang)表面劃間距(ju)0.5mm的多條平行線或矩形網格,刀尖(jian)劃痕(hen)深至基(ji)體(ti),實驗結果(guo)顯示,2種鍍層均(jun)無(wu)開(kai)裂脫落現(xian)象(xiang),說明鍍層與(yu)基(ji)體(ti)間的結合力達(da)到ASTM標準(zhun)中網格實驗的標準(zhun)。

不銹鋼(gang)(gang)屬于難鍍基體,要(yao)(yao)獲得結(jie)合力(li)強的(de)(de)鍍層,對前處理而言,浸(jin)酸活(huo)化(hua)與(yu)預鍍鎳(nie)是(shi)(shi)否成功是(shi)(shi)關(guan)鍵所在。浸(jin)酸活(huo)化(hua)的(de)(de)3個因素:酸的(de)(de)種類、濃度及活(huo)化(hua)時間(jian)是(shi)(shi)否成功是(shi)(shi)關(guan)鍵所在。其中活(huo)化(hua)時間(jian)最難把握,時間(jian)過(guo)長,導致過(guo)腐蝕而失去光澤,使基體鈍化(hua)從(cong)而加速(su)氧化(hua)膜(mo)的(de)(de)生(sheng)成。時間(jian)過(guo)短,又(you)難以除去附著在基體表面(mian)上的(de)(de)致密(mi)氧化(hua)物薄(bo)膜(mo),從(cong)而影(ying)響鍍層結(jie)合力(li),時間(jian)以15~30min為最佳(jia)。對預鍍鎳(nie)而言,電流密(mi)度是(shi)(shi)關(guan)鍵,其值過(guo)高,生(sheng)成結(jie)構疏松(song)發黑的(de)(de)鎳(nie)層,其值過(guo)低(di),也能有效獲得致密(mi)且附著力(li)好的(de)(de)鎳(nie)層,影(ying)響后續化(hua)學鎳(nie)層的(de)(de)質量。通過(guo)霍(huo)爾(er)槽(cao)實(shi)驗(yan),對不銹鋼(gang)(gang)表殼的(de)(de)電流密(mi)度值在10~16A/d㎡之間(jian),對不同產(chan)品,其預鍍鎳(nie)電流密(mi)度都要(yao)(yao)通過(guo)霍(huo)爾(er)槽(cao)實(shi)驗(yan)來(lai)確定。

6. 耐腐蝕性(xing)

在(zai)3%氯化(hua)鈉溶液中,不銹鋼、2種化(hua)學(xue)鍍層的試(shi)樣在(zai)168 小時后,用肉眼觀(guan)察3個試(shi)樣均無腐(fu)蝕現象。沒有(you)用稱(cheng)重法(fa)進行(xing)腐(fu)蝕速率的定(ding)量計(ji)算,只用肉眼進行(xing)定(ding)性判斷。