1. 銠鍍層的特性

①. 外觀

呈帶青藍(lan)光的(de)有光澤的(de)銀白色。有很強的(de)光反射能力。

②. 化學穩定(ding)性

銠是(shi)鉑族(zu)金屬(shu)之一(yi),具有很(hen)高的(de)耐(nai)蝕性(xing)(xing),又沒有明顯的(de)氧化絕緣膜。對(dui)無(wu)機(ji)酸及(ji)其(qi)鹽(yan)類、有機(ji)酸及(ji)其(qi)鹽(yan)類、硫化物(wu)及(ji)二氧化碳等均有較高的(de)穩(wen)定(ding)性(xing)(xing),抗變色性(xing)(xing)強。

③. 導電性。

表面接觸電阻僅為5mΩ,電子工業中應用廣(guang)泛。

④. 硬度。

硬度可達750~800kg/c㎡,有優異的耐磨性,經久(jiu)耐用。適宜于手飾(shi)涂層。

2. 鍍銠(lao)溶液成分及工藝條件(jian)

銠(以(yi)硫酸銠的形式存在) 2~3g/L 、 電流(liu)密度 0.8~1.2A/d㎡

硫(liu)酸(分析純,d=1.84) 20~25g/L 、 陽極 鍍鉑鈦網 、 溫度(du) 38~42℃

3. 鍍液中(zhong)各成分的作用及影響

①. 硫酸銠

硫酸(suan)銠(lao)是(shi)電(dian)(dian)鍍液(ye)的(de)主鹽,呈絡(luo)合鹽形式。因(yin)使用的(de)是(shi)不溶(rong)性電(dian)(dian)極,銠(lao)離子逐漸消(xiao)耗,銠(lao)離子過低,電(dian)(dian)流效(xiao)率下降,銠(lao)鍍層(ceng)呈暗紅色,無光澤。在電(dian)(dian)鍍過程中按安培(pei)分鐘向槽液(ye)補充硫酸(suan)銠(lao)溶(rong)液(ye)[銠(lao)的(de)電(dian)(dian)化當量為1.28g/(A·h)】。

②. 硫酸

硫酸中的SO2-4是形成三價銠(Rh3+)的主要絡合物 Rh2(SO4)3。提高硫酸濃度,三價銠與SO2-4的絡合作用越強。配位體被置換的反應傾向越小。硫酸濃度太高時,若工件不帶電入槽,會有很強的腐蝕作用。

4. 不銹鋼(gang)鍍銠(lao)工藝流程

不銹鋼(gang)工件上(shang)掛(gua)具→三氯乙(yi)烯清(qing)洗(xi)(xi)→除蠟水(shui)(shui)洗(xi)(xi)→水(shui)(shui)洗(xi)(xi)→活(huo)化(hua)(hua)(氯化(hua)(hua)鉀5%)→水(shui)(shui)洗(xi)(xi)→電(dian)解(jie)除油→水(shui)(shui)洗(xi)(xi)→過(guo)(guo)酸(suan)→純(chun)水(shui)(shui)清(qing)洗(xi)(xi)→活(huo)化(hua)(hua)→純(chun)水(shui)(shui)清(qing)洗(xi)(xi)→預鍍三價金→清(qing)洗(xi)(xi)→電(dian)解(jie)→過(guo)(guo)酸(suan)→純(chun)水(shui)(shui)清(qing)洗(xi)(xi)→鍍銠→回收(shou)→電(dian)解(jie)除油→清(qing)洗(xi)(xi)→過(guo)(guo)酸(suan)→純(chun)水(shui)(shui)清(qing)洗(xi)(xi)→烘干→檢驗(yan)。

5. 鍍銠件性能測試

①. 熱(re)實驗

試樣在200℃溫度的烤(kao)箱中加熱30min,將試樣取出,立刻放入冷水中,擦干,觀(guan)察外觀(guan),鍍(du)層應無變色(se)及起泡。

②. 彎曲實驗

將試樣向內側90°彎曲電鍍件,然后(hou)用(yong)膠紙粘在(zai)扭曲部位,從(cong)拉(la)出的膠紙中看鍍銠(lao)層應沒有剝離(li)。

③. 人工汗(han)測試

人(ren)(ren)(ren)工汗裝人(ren)(ren)(ren)干燥(zao)器中,將試樣(yang)底面接觸(chu)噴有(you)人(ren)(ren)(ren)工汗的(de)脫脂棉,并在試樣(yang)的(de)表面噴上霧狀人(ren)(ren)(ren)工汗,密封在(40±2)℃的(de)條件下24小時。試樣(yang)用水(shui)清洗后,顏色沒有(you)改變,有(you)少(shao)量的(de)鍍層有(you)銹,但能(neng)擦(ca)干凈,人(ren)(ren)(ren)工汗實驗合格。

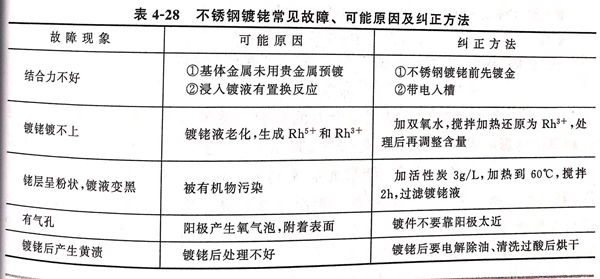

6. 不(bu)銹鋼鍍銠常見故障、可能原因(yin)及糾正方法見表(biao)4-28.