不銹鋼管道的安裝應盡量擴大預制量,力求做到整體安裝。安裝時應注意以下幾點。

①. 安裝前應對不銹鋼管、閥件進行認真清洗、檢查,以免由于牌號或化學成分與設計要求不符造成返工。如設計有特殊要求,需按要求處理。

②. 不(bu)銹鋼管(guan)一般不(bu)宜直接(jie)與碳(tan)素鋼管(guan)件(jian)焊接(jie),當設(she)計要(yao)求焊接(jie)時,必須(xu)采用(yong)異種(zhong)鋼焊條或不(bu)銹鋼焊條。

③. 不(bu)(bu)銹(xiu)鋼(gang)管與(yu)碳鋼(gang)制(zhi)品(pin)接(jie)觸(chu)處(chu)應襯(chen)墊不(bu)(bu)含氯離子的橡(xiang)膠、塑料或(huo)在鋼(gang)法(fa)蘭接(jie)觸(chu)面涂絕緣漆。因(yin)為不(bu)(bu)銹(xiu)鋼(gang)管直接(jie)與(yu)碳鋼(gang)支架(jia)接(jie)觸(chu)或(huo)當采用鋼(gang)活套(tao)法(fa)蘭連接(jie)時,碳鋼(gang)制(zhi)品(pin)腐蝕后鐵銹(xiu)與(yu)不(bu)(bu)銹(xiu)鋼(gang)管表面長期接(jie)觸(chu),會發生分子擴散,使不(bu)(bu)銹(xiu)鋼(gang)管道受到(dao)腐蝕。

④. 不(bu)銹鋼管道(dao)應(ying)盡量減少法(fa)蘭個數(shu)。為了(le)安全,法(fa)蘭不(bu)得設(she)在主要出入口及門的上方,工作壓力(li)較(jiao)大的管道(dao)在法(fa)蘭連接處應(ying)設(she)置防護罩。由于不(bu)銹鋼管道(dao)輸(shu)送的介質(zhi)多數(shu)是(shi)腐(fu)蝕性的,泄漏后能對人(ren)造成(cheng)傷害。

⑤. 不銹鋼管(guan)的(de)焊接要求基本(ben)與碳(tan)素鋼管(guan)相同,所不同的(de)有以下幾點。

a. 焊工使用的錘子和刷子最好是不銹鋼制造的,這樣可以防止不銹鋼發生晶間(jian)腐蝕。

b. 焊接前(qian)應使(shi)用不(bu)銹鋼(gang)刷及(ji)丙酮或酒精、香(xiang)蕉水對管(guan)子對口端頭(tou)的坡(po)口面及(ji)內外(wai)壁(bi)30mm以內的臟物(wu)、油漬(zi)仔細清除。清除后應在(zai)2h內施焊,以免再(zai)次沾污(wu)。坡(po)口面上(shang)的毛(mao)刺應用銼刀或砂(sha)布清除干(gan)凈,這樣才能使(shi)焊條與管(guan)道焊接后結合緊密(mi)牢固。

c. 焊(han)前(qian)應在距焊(han)口(kou)兩側(ce)4~5mm處,涂(tu)一道寬100mm的(de)石(shi)(shi)灰漿(jiang)保護(hu)層,待(dai)石(shi)(shi)灰漿(jiang)自然干(gan)燥后再(zai)施(shi)焊(han),這(zhe)樣(yang)可防止焊(han)接過程中飛(fei)濺(jian)物(wu)(wu)直(zhi)接落在管材上。也可以用石(shi)(shi)棉橡膠板或其他防飛(fei)濺(jian)物(wu)(wu)進行遮蓋。

d. 焊(han)(han)接時(shi),不(bu)允許在焊(han)(han)口外的基(ji)本金屬(shu)上引弧(hu)(hu)和熄弧(hu)(hu)。停火或更換焊(han)(han)條時(shi),應在弧(hu)(hu)坑(keng)前方20~25mm處引弧(hu)(hu),然后將電弧(hu)(hu)返(fan)回弧(hu)(hu)坑(keng),同(tong)時(shi)注意每次焊(han)(han)接應在蓋住上一段(duan)焊(han)(han)縫(feng)10~15mm處開始。

e. 不(bu)銹鋼焊縫上不(bu)允許打號,可用涂(tu)色等方法予以標(biao)記。

f. 不銹鋼管的焊(han)(han)接方法(fa)有手工電弧(hu)(hu)焊(han)(han)、氬弧(hu)(hu)焊(han)(han)及氧-乙炔焰焊(han)(han)接。由于氬弧(hu)(hu)焊(han)(han)時(shi)(shi),氬氣層(ceng)流能保護電弧(hu)(hu)及熔(rong)池不受空氣氧化,同時(shi)(shi)電弧(hu)(hu)局部熔(rong)化焊(han)(han)件和焊(han)(han)條(tiao),然后凝固成堅實的接頭,焊(han)(han)接質量高(gao),所以,氬弧(hu)(hu)焊(han)(han)在不銹鋼管焊(han)(han)接中(zhong)應用廣泛。

g. 不銹(xiu)鋼管道的(de)焊接,焊條(tiao)應(ying)與母(mu)材相同。焊條(tiao)使用前(qian)應(ying)在150~200℃溫(wen)度下烘干1小時,使焊條(tiao)保持干燥。

h. 氬弧焊(han)時,氬氣(qi)的純度要求達(da)到99.9%以上(shang)。若(ruo)水分過多(duo),會使焊(han)縫變黑(hei),出現氣(qi)孔,電弧不(bu)穩并飛濺;若(ruo)含氧、氮過多(duo)時,會發生爆破(po)聲,使焊(han)縫成(cheng)形惡化。

i. 不銹(xiu)鋼管同一焊縫(feng)返修不能超過兩次。

⑥. 不銹鋼管的酸洗鈍化處理。

為了清除不銹(xiu)鋼管表(biao)面的附著物和在(zai)其表(biao)面形成一層新的氧化(hua)膜,應對(dui)管子進(jin)行酸洗鈍(dun)化(hua)處理。由于不銹(xiu)鋼管在(zai)預制加工、焊接過程中,會(hui)使管子表(biao)面的氧化(hua)膜損壞(huai)或氧化(hua),也會(hui)有(you)其他不耐腐(fu)蝕的顆粒(li)附著在(zai)管子表(biao)面引(yin)起局部腐(fu)蝕。

a. 酸(suan)洗(xi)鈍化(hua)的(de)工藝流(liu)程一般為:去油→酸(suan)洗(xi)→冷水沖洗(xi)→鈍化(hua)→冷水沖洗(xi)→吹干。

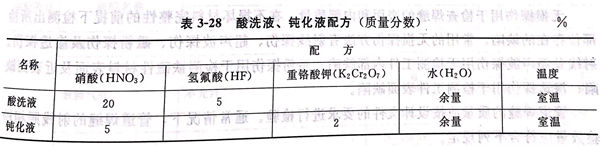

b. 酸洗(xi)鈍化液的配方(fang)如表3-28所示。

c. 酸洗鈍化的方法(fa)一般采用浸(jin)泡法(fa)。如果管子較長,不能采用浸(jin)泡法(fa)進行時(shi),也可(ke)采用表面涂刷方法(fa)或(huo)灌(guan)注(zhu)方法(fa)進行。

⑦. 不銹鋼管(guan)道安裝完畢后,應進行(xing)水(shui)壓試驗及沖洗,所用的水(shui)中含氯離子不能超過(guo)百萬分(fen)之(zhi)二十(shi)五(wu)。