為(wei)了使焊接接頭熱影響區各項性能指標與其他部位相同,可采取下列措施。

一、焊接方法的選擇

在選擇焊接(jie)方(fang)法時應遵(zun)循如(ru)下原則。

1. 避(bi)免使用(yong)過低(di)或過高的焊接熱(re)輸入(ru)

過低的熱輸入會使奧氏體相析出大量減少,甚至形成純鐵素體組織,工藝和使用性能大幅度降低。因此,電子束焊和等離子弧焊應避免采用。過高的熱輸人會使焊縫金屬和熱影響高溫區(HTHAZ)晶粒粗大,韌性下降。一旦由于過熱導致大晶粒鐵素體,就很難保持或恢復雙相不銹鋼的優良性能。除電渣焊不能采用外,熔化極氬弧焊(GMAW、MIG)、埋弧焊(SAW)在使用上也將受到限制。

2. 適宜使用多(duo)層(ceng)焊(han)

多(duo)(duo)層(ceng)焊(han)(han)(han)(han)的后(hou)續焊(han)(han)(han)(han)縫的熱輸入對前道焊(han)(han)(han)(han)縫再一(yi)次(ci)進行焊(han)(han)(han)(han)接熱循環、使焊(han)(han)(han)(han)接熱影響(xiang)區(qu)的奧氏(shi)體相進一(yi)步析(xi)出(chu),增加奧氏(shi)體相數量且能(neng)細化(hua)鐵素體晶粒(li),減少碳(tan)化(hua)物(wu)(wu)和(he)氮化(hua)物(wu)(wu)從晶內和(he)晶界析(xi)出(chu)。接頭的性(xing)能(neng)得到改善,所(suo)以選擇焊(han)(han)(han)(han)接方法(fa)時,應考慮滿足多(duo)(duo)層(ceng)焊(han)(han)(han)(han)的要(yao)求,多(duo)(duo)道次(ci)和(he)低熔(rong)敷率(lv)。

3. 避(bi)免使(shi)用熱處理(li)

雙相不銹鋼管焊接接頭若需要通過熱處理改善性能時,不僅困難而且受限制。固溶處理的溫度很高,達1000~1050℃,這是其困難的一面。雙相不銹鋼的中溫敏化問題在焊接時一般不會出現。若要采用中溫消除應力處理時,由于保溫時間長(約2h),使用會受到鋼種本身的限制。

4. 經濟性

雙相不銹鋼設備多為單件,小批量生產,在選用焊接方法時,應考慮其經濟合理,維修方便。

雙相不銹鋼管常用的方法有焊條電弧焊和鎢極氬弧焊兩種。焊條電弧焊適用于全方位的焊接,通用性和靈活性較好,是簡便易行、大量使用的方法。就雙相不銹鋼而言,鈦型(金紅石型)藥皮焊條比堿性焊條的焊接性要好,前者有良好的脫渣性,尤其對于管子根部焊道的脫渣有利,但是對焊件的低溫力學性能尤其是韌性有要求時,仍需要考慮采用堿性焊條。為防止產生氣孔,焊前焊條需經250~350℃/2h的烘烤,或者是采用超耐潮焊條。鎢極氬弧焊通常用于管接頭的根部焊道,或用于管道的自動焊接,也常用于薄板或管和管板接頭的焊接。此方法能保證焊件有很好的力學性能,尤其是低溫韌性。保護氣體通常采用純Ar或Ar+2%N2作為保護氣體,在單面焊雙面成形焊接時,不論采用何種接頭形式,背面保護氣體是必要的,通常采用純Ar或Ar+5%N2。

至于埋弧焊(han),近年也有(you)使用(yong)此方法(fa)焊(han)接(jie)(jie)較厚(hou)(hou)的雙(shuang)相(xiang)(xiang)不(bu)銹鋼(gang),埋弧焊(han)的問題是稀釋率(lv)(lv)較大(da),采用(yong)合適的坡口形式,正確的熱輸入以(yi)及(ji)嚴格控(kong)制道間(jian)溫度,可(ke)以(yi)對(dui)稀釋率(lv)(lv)加以(yi)控(kong)制。當焊(han)接(jie)(jie)厚(hou)(hou)壁件(jian)時(shi),最初熔敷的幾層焊(han)道金屬因稀釋率(lv)(lv)較大(da),鐵素體量增加,加之冷卻速度過慢(man),有(you)可(ke)能(neng)使焊(han)縫金屬和焊(han)接(jie)(jie)熱影響區脆化。與前兩種(zhong)焊(han)接(jie)(jie)法(fa)相(xiang)(xiang)比,此法(fa)焊(han)接(jie)(jie)雙(shuang)相(xiang)(xiang)不(bu)銹鋼(gang)用(yong)得(de)不(bu)多。

二、焊接順(shun)序

接觸(chu)腐蝕介質(zhi)的(de)(de)焊(han)(han)縫要最先施焊(han)(han);對于(yu)單(dan)道焊(han)(han)縫,則(ze)在非接觸(chu)工(gong)作介質(zhi)面的(de)(de)焊(han)(han)縫上,加(jia)焊(han)(han)一層(ceng)工(gong)藝(yi)焊(han)(han)縫,對于(yu)多(duo)層(ceng)焊(han)(han)時,除了用小的(de)(de)焊(han)(han)接熱(re)(re)輸入(ru)的(de)(de)多(duo)層(ceng)多(duo)道焊(han)(han)外,必要時也可(ke)增加(jia)工(gong)藝(yi)焊(han)(han)縫來改善工(gong)作焊(han)(han)縫的(de)(de)熱(re)(re)影響(xiang)區性能。

三、焊接材料

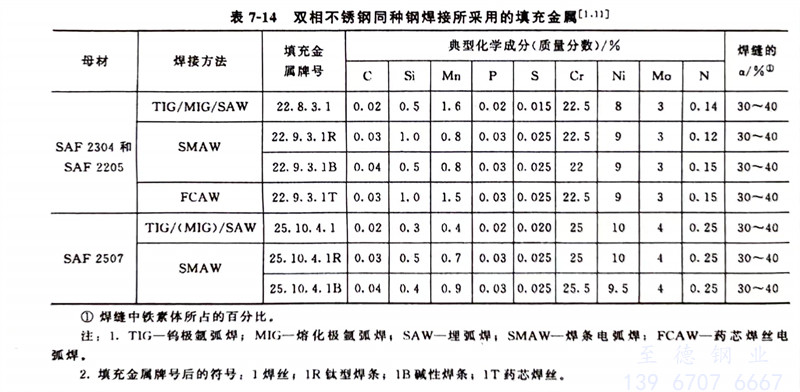

對于含氮的雙相不銹鋼和超級雙相不銹鋼的填充材料,通常采用比母材高的鎳和母材相同的含氮量,以保證焊縫金屬有足夠的奧氏體量。目前采用的填充材料一般都是在提高鎳的基礎上,再加人與母材含量相當的氮,控制焊縫金屬的奧氏體量為60%~70%。為防止焊縫表面區域因擴散而損失氮,通常在氬氣保護氣體中加入2%N2(GTAW)。瑞典Sandvik廠的焊接材料見表7-14。為防止氣孔和焊接氫致裂紋,需要嚴格控制焊接材料中氫的含量;當要求焊縫金屬具有較高的韌性并進行全位置焊接時,應選用堿性焊條(焊條電弧焊時);當對焊縫金屬有特殊耐蝕要求時,還需使用超級雙相不銹鋼成分堿性焊條(焊條電弧焊時)。

注(zhu):1. TIG-鎢極(ji)氬(ya)弧(hu)(hu)(hu)焊(han);MIG-熔化極(ji)氬(ya)弧(hu)(hu)(hu)焊(han);SAW一(yi)埋(mai)弧(hu)(hu)(hu)焊(han);SMAW一(yi)焊(han)條電弧(hu)(hu)(hu)焊(han):FCAW一(yi)藥芯焊(han)絲(si)電弧(hu)(hu)(hu)焊(han)。

2. 填充(chong)金屬牌號(hao)(hao)后(hou)的(de)符號(hao)(hao):1焊(han)絲(si);1R鈦型焊(han)條;1B堿性焊(han)條;1T藥(yao)芯焊(han)絲(si)。

四、焊接(jie)裂紋敏感性

近年一些學者作出(chu)不銹(xiu)鋼的熔合區(qu)凝固(gu)裂紋敏感(gan)性與Crea/Nicg比值(zhi)為1.5~2.0時,裂紋總長度最小的結(jie)論(lun),也就是說當焊(han)縫金(jin)屬處于兩(liang)相凝固(gu)區(qu)時,對(dui)凝固(gu)裂紋最不敏感(gan)。