浙江至德鋼業有限公司對不銹(xiu)鋼(gang)零件進行氣體滲氮,首先需要清除鈍化膜,然后在爐中加入氯化銨,但往往造成排氣孔堵塞,需經常進行清理,而且氣體滲氮時間長,滲氮層淺,所以一些熱處理工廠對小型薄片不銹鋼零件往往采用液體軟滲氮,從而較好地解決了不銹鋼小零件的滲氮問題,而且滲氮時間大大縮短。

液體軟(ruan)滲氮(dan)(dan)(dan),最初是(shi)在熔融(rong)的(de)(de)氰(qing)(qing)鹽(yan)(yan)中進行的(de)(de)。為了提高鹽(yan)(yan)浴(yu)的(de)(de)活性,將干(gan)燥后(hou)的(de)(de)空氣或氧(yang)氣通入鹽(yan)(yan)浴(yu)中,這不但起攪拌(ban)作用,而且還(huan)加(jia)速了氰(qing)(qing)鹽(yan)(yan)的(de)(de)氧(yang)化,使(shi)其(qi)變成(cheng)氰(qing)(qing)酸鹽(yan)(yan),進而分(fen)解出(chu)活性碳、氮(dan)(dan)(dan)原子,從而加(jia)速滲氮(dan)(dan)(dan)過程。經570℃保溫1.5~2h處理后(hou),低碳鋼(gang)可(ke)以獲得(de)0.046mm左右的(de)(de)滲層。

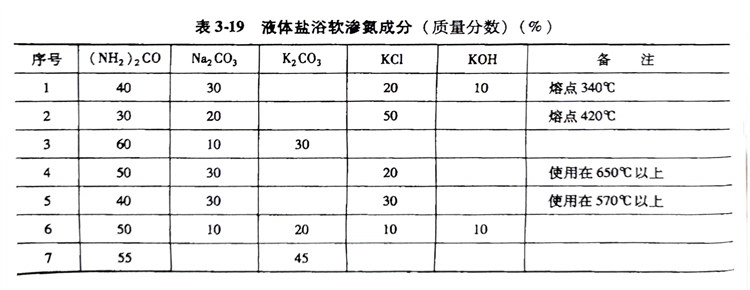

因氰鹽具有劇毒,已經被禁止使用。為此,我國廣大熱處理科技工作者經過反復試驗,研究出原料無毒(尿素),而且無需向鹽浴中通入空氣的液體軟滲氮法,其配比的成分見表3-19。

根據所(suo)采用(yong)的設備(bei)、坩堝(guo)(guo)的容量及其(qi)熔(rong)鹽的利(li)用(yong)率(45%~50%),按配(pei)方進(jin)行鹽浴(yu)的配(pei)制。先(xian)將(jiang)尿(niao)素(su)、碳酸(suan)(suan)(suan)鈉(na)、碳酸(suan)(suan)(suan)鉀和(he)氯化鉀4種鹽混(hun)合(he)均勻(yun),并把混(hun)合(he)好(hao)的鹽放在坩堝(guo)(guo)中(zhong),首先(xian)加入約1/3坩堝(guo)(guo)的混(hun)合(he)鹽,然后接通電源(yuan),開足(zu)功率進(jin)行熔(rong)化。熔(rong)化操作在450~500℃進(jin)行。全部熔(rong)化后再將(jiang)溫(wen)度升至(zhi)(zhi)滲氮(dan)溫(wen)度,取樣化驗。當熔(rong)鹽中(zhong)的氰酸(suan)(suan)(suan)鹽含(han)量為35%左(zuo)右時(shi)(shi),便可把工件放入鹽浴(yu)中(zhong)滲氮(dan);當鹽浴(yu)中(zhong)的氰酸(suan)(suan)(suan)鹽降至(zhi)(zhi)30%以下時(shi)(shi),應(ying)補充尿(niao)素(su)加以調(diao)整。雖然以尿(niao)素(su)為介質(zhi)的鹽浴(yu)原料無毒(du),但(dan)反(fan)應(ying)產(chan)物(熔(rong)鹽)同樣具有毒(du)性,因而在操作上應(ying)采取安全措(cuo)施(shi)。

在以尿素為主的鹽浴軟滲氮的基礎上,又研究出一種在500℃氮碳共滲的最佳配方比,即鹽浴的CNO(35±2)%(35±2)%(質量分數),CN-<0.5%(質量分數)。工作中無需通空氣攪拌,鹽浴無需空載陳化,可直接處理。

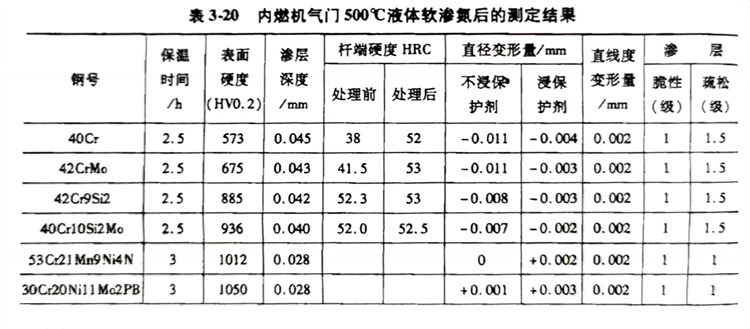

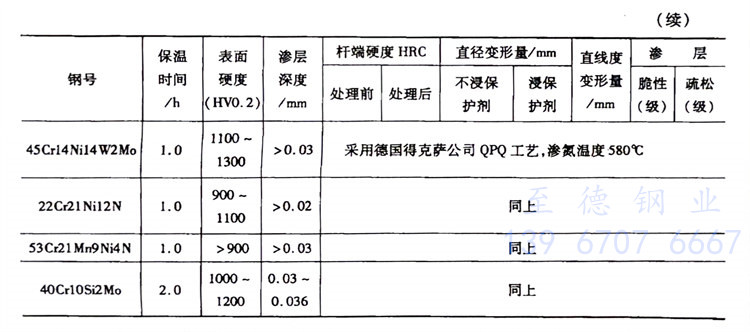

該工藝(yi)與QPQ工藝(yi)、商業鹽(yan)J-2、TF-1工藝(yi)相同。氣(qi)門(men)經低(di)溫無毒鹽(yan)浴共滲(500℃×3h)和氧化(hua)復合處理(在160℃的氧化(hua)劑中保(bao)溫20min)后,其耐蝕性(xing)和外觀質量(liang)優(you)異,硬度均在50HRC以上(shang),變形小。內燃(ran)機氣(qi)門(men)500℃液體軟滲氮(dan)后的測定結(jie)果見表(biao)3-20。