金屬與腐蝕介質發生反應而變質的現象稱為腐蝕。常見的金屬腐蝕有晶間腐(fu)蝕(shi)、點腐蝕、應力(li)腐蝕、疲勞腐蝕和縫(feng)隙(xi)腐(fu)蝕等。

1. 晶間腐(fu)蝕

晶間腐蝕是不銹(xiu)鋼在特定的腐蝕介質中沿著鋼的晶界發生的一種局部選擇性腐蝕。如果這種腐蝕發生在金屬表面,將形成微裂紋并深入內部,直至引起破斷。在某些特定腐蝕介質中(如硝酸、磷酸、硫酸、乳酸、甲酸、氫氟酸和硫酸銅等),就會沿著不銹鋼的晶界發生腐蝕。在有應力同時存在的情況下,晶間腐蝕有可能發展為晶間應力腐蝕開裂。為避免晶間腐蝕,一般可選用超低碳((w(C)≤0.03%)奧(ao)氏體不銹鋼、雙相不銹鋼和含Ti、Nb穩定化的奧氏體不銹鋼。

2. 點腐蝕(shi)

點(dian)腐(fu)蝕(shi)(shi)又叫孔(kong)蝕(shi)(shi),是最(zui)常(chang)見的(de)局(ju)部腐(fu)蝕(shi)(shi)形式之一。它是因(yin)為金(jin)屬表面某個局(ju)部由于微電池作用(yong),出現(xian)一些(xie)腐(fu)蝕(shi)(shi)小孔(kong),并向深處發展。在(zai)(zai)不銹鋼(gang)表面存在(zai)(zai)雜質、污物(wu)以及缺陷部位鈍化膜損(sun)壞而生銹或在(zai)(zai)海水中使(shi)用(yong)的(de)不銹鋼(gang),即會出現(xian)點(dian)腐(fu)蝕(shi)(shi)(孔(kong)蝕(shi)(shi))。

點腐(fu)蝕(shi)(shi)的破壞(huai)(huai)性(xing)和隱(yin)患性(xing)較大(da)。發生點腐(fu)蝕(shi)(shi)時,雖然金屬的失重(zhong)不大(da),但(dan)由于陽極面積非常小,陽極上流過的腐(fu)蝕(shi)(shi)電流密度很(hen)大(da),造成較高(gao)的金屬溶解速度,嚴重(zhong)時可使金屬設備穿孔破壞(huai)(huai)。點腐(fu)蝕(shi)(shi)還會使晶間腐(fu)蝕(shi)(shi)、剝蝕(shi)(shi)、應力腐(fu)蝕(shi)(shi)開(kai)裂和腐(fu)蝕(shi)(shi)疲勞等加劇,在很(hen)多(duo)情況下(xia)是這些(xie)局部(bu)腐(fu)蝕(shi)(shi)的起源。

為防(fang)止不(bu)銹鋼(gang)發生點(dian)腐蝕(孔蝕),應(ying)選擇含高(gao)鉻、鎳(nie)、鉬、氮(dan)的(de)不(bu)銹鋼(gang),提高(gao)不(bu)銹鋼(gang)的(de)純度并(bing)降(jiang)低不(bu)銹鋼(gang)的(de)不(bu)均勻(yun)性。選擇鈍(dun)(dun)化和鈍(dun)(dun)化能(neng)力強的(de)材料是防(fang)止不(bu)銹鋼(gang)點(dian)腐蝕的(de)有力措(cuo)施。

3. 縫隙腐蝕

在腐(fu)(fu)(fu)蝕(shi)(shi)介質的(de)(de)作(zuo)用下,不銹鋼縫隙(xi)(xi)出(chu)現腐(fu)(fu)(fu)蝕(shi)(shi),即縫隙(xi)(xi)腐(fu)(fu)(fu)蝕(shi)(shi)。縫隙(xi)(xi)腐(fu)(fu)(fu)蝕(shi)(shi)一(yi)般根據縫隙(xi)(xi)形狀(zhuang)的(de)(de)不同而具有一(yi)定(ding)的(de)(de)外形。輕微時,縫隙(xi)(xi)內為(wei)一(yi)般腐(fu)(fu)(fu)蝕(shi)(shi),嚴重時多(duo)為(wei)片(pian)狀(zhuang)點腐(fu)(fu)(fu)蝕(shi)(shi)或潰瘍狀(zhuang)。

所有(you)能(neng)引起腐蝕(shi)的(de)介質(zhi)都能(neng)引起縫(feng)(feng)隙腐蝕(shi)。不(bu)銹鋼(gang)表面若(ruo)存在金(jin)(jin)屬(shu)和(he)非(fei)金(jin)(jin)屬(shu)夾雜物(金(jin)(jin)屬(shu)微粒、灰塵(chen)、臟物、砂(sha)粒、海生(sheng)物),或者是結(jie)構上的(de)原因,如螺栓聯接(jie)(jie)、鉚(liu)接(jie)(jie)、墊片與非(fei)金(jin)(jin)屬(shu)接(jie)(jie)觸等所形成的(de)縫(feng)(feng)隙,在這些情況(kuang)下不(bu)銹鋼(gang)零(ling)件若(ruo)與腐蝕(shi)介質(zhi)接(jie)(jie)觸,便會發生(sheng)縫(feng)(feng)隙腐蝕(shi)。特別是在氯離子的(de)環境中,縫(feng)(feng)隙腐蝕(shi)最(zui)為(wei)常見。

不(bu)銹(xiu)(xiu)(xiu)鋼(gang)的(de)縫隙腐蝕主要是因為縫隙內的(de)溶液酸化(hua)、缺氧而(er)引(yin)起的(de)鈍(dun)化(hua)膜破(po)壞。因此防(fang)止不(bu)銹(xiu)(xiu)(xiu)鋼(gang)縫隙腐蝕的(de)有(you)力(li)措施是:選擇含高(gao)鉻、鎳、鉬(mu)、氮的(de)不(bu)銹(xiu)(xiu)(xiu)鋼(gang),提高(gao)不(bu)銹(xiu)(xiu)(xiu)鋼(gang)鈍(dun)化(hua)膜的(de)穩(wen)定性和(he)鈍(dun)化(hua)、再鈍(dun)化(hua)的(de)能力(li),提高(gao)不(bu)銹(xiu)(xiu)(xiu)鋼(gang)的(de)純度(du),并(bing)降低不(bu)銹(xiu)(xiu)(xiu)鋼(gang)的(de)不(bu)均勻性。

4. 應力腐(fu)蝕

應力(li)(li)腐(fu)蝕是不(bu)銹鋼(gang)在持久拉(la)應力(li)(li)(包括外加載(zai)荷、熱應力(li)(li)及冷(leng)加工(gong)、熱加工(gong)或焊接后的殘留(liu)應力(li)(li)等)和特定的腐(fu)蝕介質的共同作用下出(chu)現的脆性(xing)開裂。它(ta)是不(bu)銹鋼(gang)局部腐(fu)蝕破壞(huai)中最(zui)常見、危害最(zui)大的一種腐(fu)蝕形式(shi)。

不銹鋼應力腐蝕的特點是出現腐蝕裂縫甚至斷裂,裂縫的起源點往往是腐蝕小孔或腐蝕小坑的底部;裂縫擴散有沿晶界、穿晶型和混合型三種,主裂縫通常垂直于應力方向,多半有分枝;裂縫端部尖銳,裂縫內壁及金屬表面的腐蝕程度通常很輕微,裂縫端部的擴散速度很快,斷口有脆性斷裂的特征。導致各類不銹鋼應力腐蝕最常見的介質是含Cl-和氧的大氣和工業水、海水等,在超過臨界值的拉應力(含內應力)和高溫共同作用的結果。

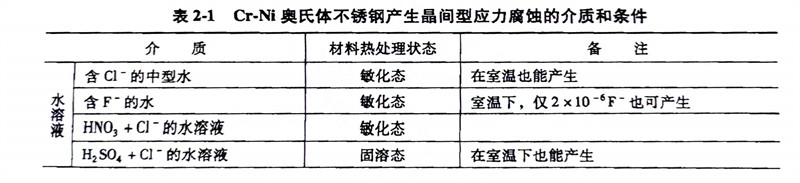

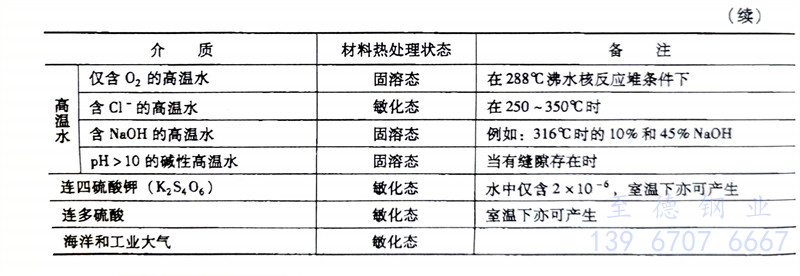

引起Cr-Ni奧氏體不銹(xiu)鋼應力腐蝕常見的(de)介質(zhi)有:

a. 各種氯化(hua)(hua)物或含(han)氯化(hua)(hua)物的(de)溶液。

b. 海水、鹽(yan)水、河水、井水、水蒸氣和海洋性大氣。

c. 氫氧化物,例(li)如NaOH、KOH的水溶液(ye)。

d. 硝酸和硝酸鹽;HNO3 +HF和HNO3+HCl+HF的酸洗液。

e. 氫氟酸、氟硅酸和含F-的水溶液。

f. 硫(liu)酸和(he)亞硫(liu)酸鹽;連多硫(liu)酸;硫(liu)化(hua)氫水溶液(ye)。

表2-1列出了引起(qi)Cr-Ni奧氏(shi)體不銹鋼腐蝕的介質和條件。

對(dui)于應力腐蝕斷(duan)裂,通常通過正確選(xuan)材可以予以控制(zhi)。

a. 在(zai)高濃度氯化(hua)物中,通常(chang)選擇鎳(nie)含量高的不(bu)銹(xiu)(xiu)鋼(gang)、高硅Cr-N不(bu)銹(xiu)(xiu)鋼(gang)和鐵(tie)素體不(bu)銹(xiu)(xiu)鋼(gang)。

b. 在產生晶(jing)間氯化物應力(li)腐蝕的(de)環境中,可選擇含Ti、Nb的(de)奧(ao)(ao)氏體(ti)不(bu)銹(xiu)鋼(經穩定化處(chu)理)、超(chao)低(di)碳(tan)或控氮(dan)奧(ao)(ao)氏體(ti)不(bu)銹(xiu)鋼。

c. 在含氯(lv)離(li)(li)子(zi)的(de)水溶液中(zhong),當在低(di)于60℃的(de)低(di)濃(nong)(nong)(nong)度(du)(du)氯(lv)離(li)(li)子(zi)介(jie)質(zhi)中(zhong),無濃(nong)(nong)(nong)縮(suo)或(huo)富(fu)(fu)集(ji)可(ke)(ke)(ke)選(xuan)用18-8型(xing)(xing)(xing)、18-12-2型(xing)(xing)(xing)奧氏體(ti)不(bu)銹(xiu)鋼、Cr18Mo2鐵素體(ti)不(bu)銹(xiu)鋼和18-5-Mo雙(shuang)(shuang)相(xiang)不(bu)銹(xiu)鋼;在低(di)于60℃的(de)低(di)濃(nong)(nong)(nong)度(du)(du)氯(lv)離(li)(li)子(zi)介(jie)質(zhi)中(zhong)(濃(nong)(nong)(nong)縮(suo)、富(fu)(fu)集(ji)),可(ke)(ke)(ke)選(xuan)用Cr18Mo2鐵素體(ti)不(bu)銹(xiu)鋼和18-5-Mo雙(shuang)(shuang)相(xiang)不(bu)銹(xiu)鋼;在低(di)于60℃高(gao)濃(nong)(nong)(nong)度(du)(du)氯(lv)離(li)(li)子(zi)介(jie)質(zhi)中(zhong)(有濃(nong)(nong)(nong)縮(suo)、富(fu)(fu)集(ji)),可(ke)(ke)(ke)選(xuan)用Cr27Mo、Cr18Mo2鐵素體(ti)不(bu)銹(xiu)鋼,以及w(Cr)22%~25%并含Mo的(de)雙(shuang)(shuang)相(xiang)不(bu)銹(xiu)鋼;在60~200℃低(di)濃(nong)(nong)(nong)度(du)(du)氯(lv)離(li)(li)子(zi)介(jie)質(zhi)中(zhong)(濃(nong)(nong)(nong)縮(suo)、富(fu)(fu)集(ji)),可(ke)(ke)(ke)選(xuan)用18-5型(xing)(xing)(xing)、22-5型(xing)(xing)(xing)、25-5型(xing)(xing)(xing)雙(shuang)(shuang)相(xiang)含Mo不(bu)銹(xiu)鋼和高(gao)Cr、Mo、Ni不(bu)銹(xiu)鋼(Cr20Ni25Mo4.5Cu);在200~350℃低(di)濃(nong)(nong)(nong)度(du)(du)氯(lv)離(li)(li)子(zi)(濃(nong)(nong)(nong)縮(suo)、富(fu)(fu)集(ji))介(jie)質(zhi)中(zhong),可(ke)(ke)(ke)選(xuan)用Cr20Ni32Fe鐵-鎳合金、Cr30Ni60Fe10鎳基合金。

d. 在含NaOH的水溶液(ye)中,當w(NaOH)≤20%,無氯子,沸騰溫(wen)度≤120可(ke)選18-8或18-12-2型奧氏(shi)體不銹鋼;當w(NaOH)=50%、w(NaCl)=2.5%在85℃的NaOH水溶液(ye)中,可(ke)選用超低碳(tan)18-8型奧氏(shi)體不銹鋼、Cr26Mo1 鐵素體不銹鋼等。

e. 雙相不銹鋼尤其適用于由點腐蝕(孔蝕)引起的應力腐蝕破裂的場合,如022Cr21Ni5Ti、022Cr23Ni5Mo3N等具有優良耐應力腐蝕特性的雙相不銹鋼。

5. 疲勞(lao)腐蝕

疲(pi)勞腐蝕(shi)是不(bu)(bu)銹(xiu)鋼零(ling)件在腐蝕(shi)介質與交(jiao)變應力的共(gong)同(tong)作用(yong)下(xia)發生腐蝕(shi)進而(er)引(yin)起零(ling)件的破損現象。疲(pi)勞腐蝕(shi)的特點(dian)是產生腐蝕(shi)坑和(he)大(da)量(liang)裂(lie)縫,以(yi)致金屬的機械疲(pi)勞極(ji)限(xian)不(bu)(bu)復存在;裂(lie)縫多半穿晶粒(li),一般不(bu)(bu)分枝;裂(lie)縫端部較鈍;斷口大(da)部為腐蝕(shi)產物(wu)所(suo)覆蓋,小部呈(cheng)脆性裂(lie)縫破壞。

導致疲(pi)勞腐蝕的活性介(jie)質(zhi)有酸性介(jie)質(zhi)、氯化物、含H2S、SO2和O2的氣(qi)體以(yi)及其他能(neng)產生(sheng)腐蝕的介(jie)質(zhi)。

為了防止(zhi)疲勞腐蝕的(de)(de)產生,不(bu)銹鋼(gang)應具(ju)備良好的(de)(de)耐點蝕性(xing)能和(he)高強度,因此應選擇含Cr、Mo較高的(de)(de)馬氏體不(bu)銹鋼(gang),超(chao)級奧氏體不(bu)銹鋼(gang),以(yi)及高鉻、鉬、氮含量的(de)(de)雙(shuang)相不(bu)銹鋼(gang),典型(xing)的(de)(de)鋼(gang)號(hao)有(you):015Cr20Ni18Mo6CuN、015Cr24Ni22M7CuN、022Cr25Ni6Mo2N、022Cr25NiMo4N等。

當然(ran)在選(xuan)擇不銹(xiu)鋼耐蝕性的過程中,要根(gen)據(ju)實際情(qing)況,分(fen)析(xi)產生腐蝕的原因,并根(gen)據(ju)腐蝕特點進行試驗(yan),總結出最佳方案(an)再選(xuan)擇耐蝕性好的、經濟上合理的、市場上有的不銹(xiu)鋼材料。