在不損壞不銹(xiu)鋼焊管產品表面形狀和保持焊接產品完整性的前提下,檢測焊接接頭外觀和內部缺陷的方法稱為焊縫非破壞性檢驗。其檢查方法有下列幾種:

一(yi)、焊件外觀檢查

它包括不銹(xiu)鋼焊(han)(han)管的外形(xing)尺(chi)(chi)寸和(he)焊(han)(han)接(jie)(jie)接(jie)(jie)頭(tou)質量(liang)的檢(jian)查(cha)。不銹(xiu)鋼焊(han)(han)管外形(xing)尺(chi)(chi)寸檢(jian)查(cha)要(yao)借助于量(liang)具、樣(yang)板(ban)測量(liang)焊(han)(han)件(jian)焊(han)(han)后的真實尺(chi)(chi)寸。若(ruo)超過設(she)計(ji)圖樣(yang)規定(ding)的要(yao)求(qiu),要(yao)進(jin)行矯正、整形(xing)。焊(han)(han)接(jie)(jie)接(jie)(jie)頭(tou)外觀(guan)檢(jian)查(cha),不允許焊(han)(han)縫存在裂紋、未焊(han)(han)透和(he)焊(han)(han)瘤等缺(que)陷(xian)(xian);其(qi)他焊(han)(han)接(jie)(jie)缺(que)陷(xian)(xian)如咬邊、表(biao)面(mian)氣孔、焊(han)(han)縫成形(xing)要(yao)控制在允許范(fan)圍(wei)內。對于不允許存在的和(he)超標的焊(han)(han)接(jie)(jie)缺(que)陷(xian)(xian),一(yi)定(ding)要(yao)按(an)有關工藝文(wen)件(jian)進(jin)行修補。

二、焊(han)縫的無損檢測

1. 滲透檢測(ce)(PT)

此方法分(fen)(fen)熒光(guang)檢測(ce)和著色檢測(ce)兩種。分(fen)(fen)別利(li)用帶有(you)熒光(guang)染(ran)料(熒光(guang)法)或紅(hong)色染(ran)料(著色法)滲透劑(ji)的滲透作用,來顯(xian)示(shi)焊(han)接(jie)接(jie)頭(tou)表(biao)面微小(xiao)缺陷的無損檢測(ce)法。焊(han)接(jie)構(gou)件表(biao)面檢查常用著色檢測(ce),檢測(ce)時要求(qiu)被測(ce)表(biao)面平整(zheng)光(guang)潔。焊(han)縫滲透評定標準見《焊(han)縫滲透檢測(ce)》GB/T 6062-2007。

2. 磁粉檢測(MT)

利用(yong)(yong)在強磁(ci)場中,鐵磁(ci)材(cai)料表層缺(que)陷產生的(de)漏(lou)磁(ci)場吸(xi)附(fu)磁(ci)粉的(de)現象而進(jin)行的(de)無(wu)損檢測方法。在有(you)缺(que)陷處,由于漏(lou)磁(ci)的(de)作(zuo)用(yong)(yong)會集(ji)中吸(xi)附(fu)撒上的(de)鐵粉。可根據吸(xi)附(fu)鐵粉的(de)形狀、厚度和多(duo)少,來判斷焊接缺(que)陷的(de)位置和大小。該方法不適用(yong)(yong)無(wu)磁(ci)性的(de)奧(ao)氏體不銹鋼。

3. 射線(xian)檢(jian)測(RT)

采用X射(she)線或y射(she)線照(zhao)射(she)焊接(jie)接(jie)頭檢(jian)查其內部缺陷的(de)一(yi)種無損檢(jian)測方法(fa)。它能準確地顯(xian)示(shi)出焊縫中焊接(jie)缺陷的(de)種類、形狀、大小、位置和分布情況。評定標(biao)準按《鋼熔(rong)化焊對(dui)接(jie)接(jie)頭射(she)線照(zhao)相和質量分級(ji)》(GB/T 3323-2005)進行(xing)。該檢(jian)測方法(fa)長(chang)期操作(zuo),對(dui)操作(zuo)者(zhe)身體(ti)健(jian)康有(you)一(yi)定的(de)不良影(ying)響,因此(ci)必須在(zai)符合射(she)線安全(quan)標(biao)準條(tiao)件(jian)下(xia)進行(xing)。

4. 超聲波檢(jian)測(UT)

借助(zhu)于超聲(sheng)波檢(jian)測(ce)(ce)儀來檢(jian)測(ce)(ce)焊縫內部(bu)缺(que)陷的一種無(wu)損檢(jian)測(ce)(ce)方法。此(ci)方法適(shi)用于檢(jian)測(ce)(ce)中(zhong)、厚板。檢(jian)測(ce)(ce)周期短、成本低、設(she)備簡(jian)單(dan),對操作者身體無(wu)害(hai),評定標(biao)準按(an)《鋼焊縫手工超聲(sheng)波探傷(shang)方法和探傷(shang)結果(guo)分級(ji)》(GB/T 11345-1989)進行(xing)。

5. 渦流檢測(ET)

渦(wo)流(liu)檢測是以電磁感(gan)應原理為(wei)基礎,當鋼(gang)管(guan)(guan)(指碳鋼(gang)、合金鋼(gang)和不銹(xiu)鋼(gang))通過(guo)交流(liu)電的(de)(de)(de)繞(rao)組(zu)時,鋼(gang)管(guan)(guan)表面或(huo)近(jin)表面出現集膚效(xiao)應,使(shi)其有(you)缺陷(xian)(xian)(xian)部位的(de)(de)(de)渦(wo)流(liu)發生(sheng)變化,導致(zhi)繞(rao)組(zu)的(de)(de)(de)阻抗或(huo)近(jin)感(gan)應電壓(ya)產(chan)生(sheng)變化,從(cong)而得(de)到關于(yu)缺陷(xian)(xian)(xian)的(de)(de)(de)信(xin)號(hao)。從(cong)信(xin)號(hao)的(de)(de)(de)幅值及相(xiang)位等可以對缺陷(xian)(xian)(xian)進(jin)行(xing)判(pan)別,能有(you)效(xiao)地(di)識別鋼(gang)管(guan)(guan)內(nei)外表面的(de)(de)(de)不連續(xu)性缺陷(xian)(xian)(xian),如裂紋、未(wei)焊透(tou)、夾渣(zha)、氣孔、點(dian)腐(fu)蝕等,對開(kai)放性線(xian)性缺陷(xian)(xian)(xian)最為(wei)敏感(gan)。

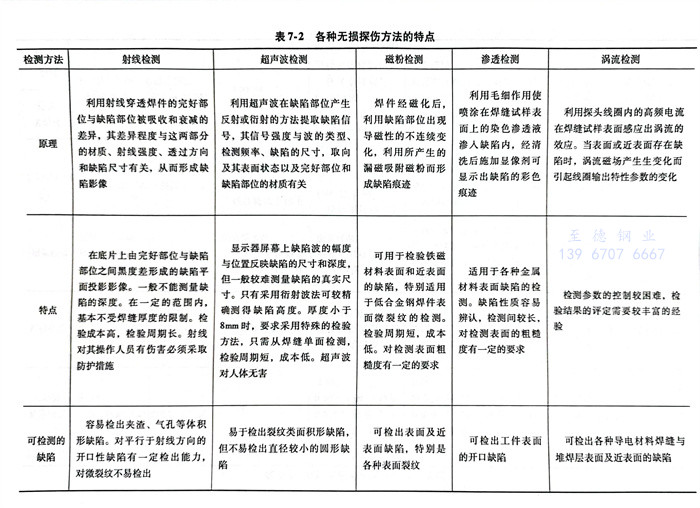

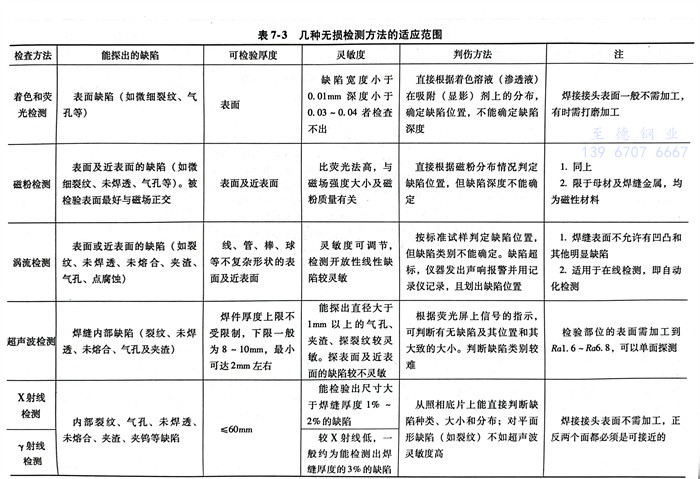

幾種無損檢測方法的特點及應(ying)用范圍見表7-2和表7-3。

三、焊縫的致(zhi)密性試驗

對于容器或不銹(xiu)鋼焊(han)(han)管(guan)管(guan)路,當焊(han)(han)接接頭(tou)的(de)內外部(bu)焊(han)(han)縫合格、焊(han)(han)接試板(ban)各項(xiang)性能試驗(yan)合格且熱處理完畢后,才能按設(she)計(ji)圖樣技術要(yao)求進行耐壓試驗(yan)和氣密試驗(yan),這是焊(han)(han)接容器或管(guan)路制造過程中(zhong)最后一道(dao)工序。根(gen)據設(she)計(ji)圖樣規(gui)定有下列(lie)幾種(zhong)焊(han)(han)縫致(zhi)密性試驗(yan)適(shi)用于不銹(xiu)鋼或異種(zhong)金屬焊(han)(han)接的(de)鍋爐、壓力容器、管(guan)路、儲油(you)罐(guan)(guan)、儲酸罐(guan)(guan)和密封容器等產品。

1. 焊縫的水壓試驗

屬于耐壓試驗,用于考核焊接接頭的強度。通常試驗壓力為工作壓力的1.25~1.50倍,水溫不低于5℃。為了防止水中氯離子對奧氏體不銹鋼產生應力腐蝕而導致容器破裂,在水壓過程中要嚴格控制水中氯離子的體積分數不得超過25×10-6。

2. 焊縫的氣(qi)壓(ya)試(shi)驗

主要作為密封性(xing)試(shi)驗(yan)(yan)(yan),水壓(ya)(ya)試(shi)驗(yan)(yan)(yan)合格后才能進行氣(qi)壓(ya)(ya)試(shi)驗(yan)(yan)(yan),不允(yun)許(xu)(xu)用(yong)它既作為密封性(xing)試(shi)驗(yan)(yan)(yan)又作為耐(nai)壓(ya)(ya)試(shi)驗(yan)(yan)(yan),或兩者(zhe)合二為一來考核焊縫。因為氣(qi)壓(ya)(ya)試(shi)驗(yan)(yan)(yan)有(you)一定危(wei)險性(xing),氣(qi)壓(ya)(ya)不允(yun)許(xu)(xu)有(you)很高的壓(ya)(ya)力。該試(shi)驗(yan)(yan)(yan)方法靈敏度較(jiao)高,分靜氣(qi)壓(ya)(ya)試(shi)驗(yan)(yan)(yan)、壓(ya)(ya)縮空氣(qi)噴射試(shi)驗(yan)(yan)(yan)和氨氣(qi)試(shi)驗(yan)(yan)(yan)等。

3. 焊縫的煤油試驗

適用于不受壓力的容器(qi)和管路的焊(han)縫(feng)(feng)密封性檢查。試驗(yan)方法是在(zai)焊(han)縫(feng)(feng)處(chu)涂刷較(jiao)稠的石(shi)(shi)灰水溶(rong)液,晾(liang)干后(hou)(hou)在(zai)焊(han)縫(feng)(feng)的背面涂上煤油,大約5min后(hou)(hou)觀察白色石(shi)(shi)灰水上有無(wu)煤油滲(shen)漏而產生(sheng)的黑色斑痕。

4. 氦(hai)質譜檢漏(lou)

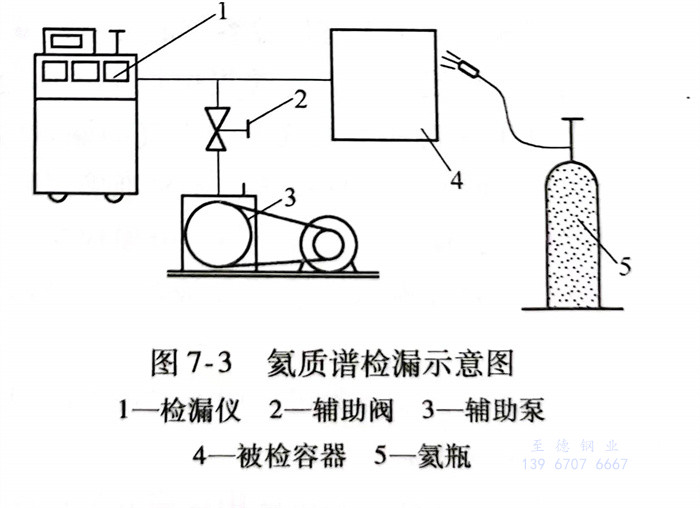

氦質譜檢漏借助于氦質譜檢漏儀進行。該儀器是只對示漏氣體氦氣進行分析并專門用來檢漏的儀器。它是目前國際上公認為最靈敏、用得較為廣泛的一種致密性檢測的檢漏儀器。被檢零部件(或焊件)可在局部真空狀態下進行檢測,靈敏度高達10-6~10-11Pa·L/s(1Pa·L/s=10-3Pa·m3/s),且能準確快速定點定量判斷漏點,是一種無毒、無污染、一次性非破壞性的檢漏方法。隨著科學技術的發展,它在真空技術、低溫技術、航天與航空技術、核工業以及電子通信、醫療、食品工業和家用電器等領域中的應用越來越廣泛。它主要檢測材質、元件和焊接構件等的細小、無規則的穿透性缺陷。

氦質譜(pu)檢漏儀(yi)主要由(you)真空系(xi)統、質譜(pu)室和電(dian)氣(qi)(qi)部分(fen)組成(cheng)。質譜(pu)室是該儀(yi)器的心臟部門,它(ta)由(you)離(li)子源、分(fen)析器和收集器組成(cheng),把(ba)它(ta)們放在(zai)一個可以抽真空的外殼中(zhong)。離(li)子源是一種電(dian)子元器件,它(ta)將氣(qi)(qi)體電(dian)離(li),形成(cheng)一束(shu)具有一定能(neng)量的離(li)子,通過(guo)分(fen)析器使不同

質(zhi)量的(de)(de)離(li)(li)子(zi)按不(bu)同軌(gui)跡運動而將它們彼此(ci)分(fen)(fen)開,且僅使氦離(li)(li)子(zi)通過其出口縫隙經過收集器(qi)。將所輸人的(de)(de)微弱離(li)(li)子(zi)流通過運算放大(da)器(qi)轉換(huan)成輸出電壓和(he)電流以(yi)便測(ce)量。真(zhen)空系統要為質(zhi)譜室提(ti)供工作(zuo)所需要的(de)(de)真(zhen)空條件。電氣部(bu)(bu)分(fen)(fen)除(chu)了主(zhu)機供電部(bu)(bu)件和(he)主(zhu)機控制部(bu)(bu)件外,還包括離(li)(li)子(zi)源(yuan)電源(yuan)、發射電流穩(wen)定電路、離(li)(li)子(zi)流放大(da)器(qi)和(he)音響報警器(qi)等裝置。圖(tu)7-3為氦質(zhi)譜檢漏示意圖(tu)。

質譜室中要有一種示漏氣體,通過它確定被檢零部件的漏點位置和漏孔大小。選用氦氣作為示漏氣體,因為它具有下列特性:氦氣是一種無色無味無毒不會自燃的氣體,能保持系統內穩定性;所有氣體中,氦氣比較輕(除氫氣外),具有較高的擴散速度,因此具有最高的靈敏度;同時氦氣在大氣中含量很低,大氣中氦的濃度(體積分數)僅為5×10-4%,遠遠低于示漏氣體的濃度,絕不會由于系統中殘留的空氣而影響檢測。所以選用氦氣作為示漏氣體容易檢測,可靠性好且較為經濟。使用氦氣壓力為0.1~0.3MPa。

檢(jian)(jian)漏(lou)(lou)技術就是發現漏(lou)(lou)源。大多(duo)數漏(lou)(lou)源又存在于(yu)組裝(zhuang)各(ge)種(zhong)零件間的(de)(de)連接(jie)(jie)不密封處,利用氦質譜檢(jian)(jian)漏(lou)(lou)儀特別容易(yi)發現焊(han)(han)接(jie)(jie)結構中焊(han)(han)縫缺陷造(zao)成的(de)(de)漏(lou)(lou)源。有些細小不規則穿透性焊(han)(han)接(jie)(jie)缺陷,經過耐壓(ya)試(shi)驗(yan)和氣壓(ya)試(shi)驗(yan)未能發現,例如(ru),經過5.0MPa耐壓(ya)試(shi)驗(yan)認為合格(ge)的(de)(de)焊(han)(han)接(jie)(jie)件,通過氨質譜檢(jian)(jian)漏(lou)(lou)儀能檢(jian)(jian)測(ce)到(dao)焊(han)(han)接(jie)(jie)穿透性裂紋。又例如(ru),經過多(duo)次彎曲路徑(jing)長(chang)度比(bi)壁(bi)橫(heng)斷面長(chang)度大得多(duo)的(de)(de)線性缺陷,如(ru)同(tong)一條長(chang)而不規則的(de)(de)蚯蚓洞也能檢(jian)(jian)漏(lou)(lou)出來。

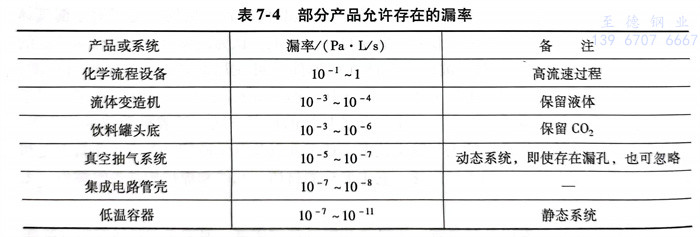

有(you)(you)些被檢產品可(ke)以在不(bu)損害使用和(he)不(bu)影響其(qi)壽命的原則下允許存在小(xiao)(xiao)的漏(lou)孔,見表7-4。企圖使產品檢測到(dao)處(chu)于(yu)“無漏(lou)”或“零漏(lou)率(lv)”狀態(tai),必(bi)然會造(zao)成很大(da)的浪費(fei),是(shi)完全沒有(you)(you)必(bi)要的。有(you)(you)時設(she)計(ji)圖樣提出的漏(lou)率(lv)要小(xiao)(xiao)于(yu)實際產品使用時的漏(lou)率(lv),其(qi)目的是(shi)確保產品在規(gui)定(ding)工(gong)(gong)作時間內能穩定(ding)、可(ke)靠地工(gong)(gong)作,但會消耗大(da)量的人(ren)力(li)和(he)物力(li),增加制造(zao)成本(ben)。

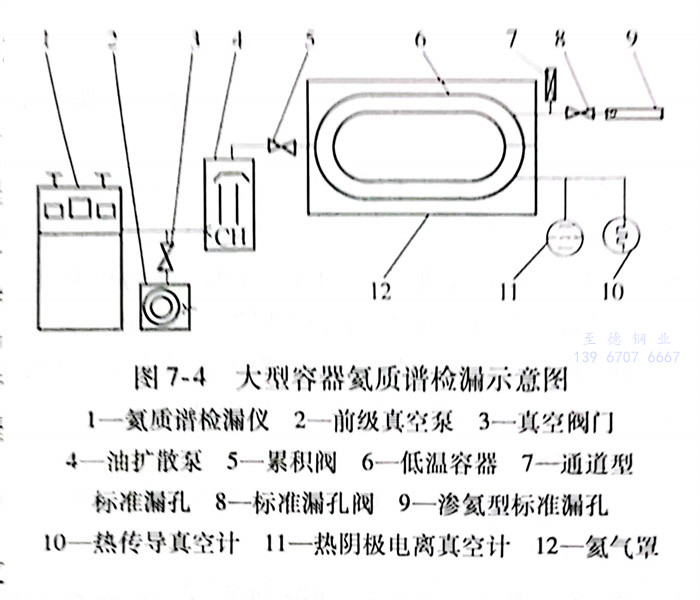

檢(jian)漏(lou)(lou)(lou)方法(fa)有噴吹法(fa)、氦(hai)罩法(fa)、充壓法(fa)、吸槍(qiang)法(fa)、探(tan)漏(lou)(lou)(lou)盒法(fa)和背壓法(fa)。當示漏(lou)(lou)(lou)氣體(ti)氦(hai)氣在(zai)質譜室(shi)超過(guo)預先設(she)定的標定值時,它會及時發出(chu)聲響報警,測出(chu)漏(lou)(lou)(lou)點的位(wei)置(zhi)(zhi)并能(neng)(neng)計算(suan)出(chu)漏(lou)(lou)(lou)率量(liang)(liang),對于大型低(di)溫容(rong)器(qi)的真空(kong)檢(jian)漏(lou)(lou)(lou),用單一檢(jian)漏(lou)(lou)(lou)方法(fa)有一定困難。這是因(yin)為標準漏(lou)(lou)(lou)孔(在(zai)給定條件下能(neng)(neng)夠(gou)提(ti)供恒定氣體(ti)流量(liang)(liang)的,并經過(guo)標準校準過(guo)的一種(zhong)元件。般是在(zai)20℃時對一個(ge)大氣壓的空(kong)氣的漏(lou)(lou)(lou)量(liang)(liang)值)連(lian)接(jie)處與質譜室(shi)的距離較遠,因(yin)此在(zai)儀(yi)器(qi)上(shang)的反(fan)(fan)應(ying)(ying)時間也相應(ying)(ying)增長,不(bu)易準確判斷反(fan)(fan)應(ying)(ying)時間,就很(hen)難找到(dao)漏(lou)(lou)(lou)點的準確位(wei)置(zhi)(zhi)。可以通過(guo)探(tan)漏(lou)(lou)(lou)盒法(fa)進行分段預檢(jian),分段檢(jian)漏(lou)(lou)(lou)率要(yao)小于總體(ti)的漏(lou)(lou)(lou)率。編(bian)者所(suo)在(zai)單位(wei)曾成(cheng)功地用此方法(fa)對裝有液(ye)氮(dan)、液(ye)氧(yang)和液(ye)氫(qing)等大型容(rong)器(qi)進行了檢(jian)漏(lou)(lou)(lou)測試,其(qi)檢(jian)漏(lou)(lou)(lou)系(xi)統(tong)如(ru)圖7-4所(suo)示。

在不銹鋼焊(han)管(guan)焊(han)縫(feng)致密性檢(jian)測(ce)過程中(zhong)若發現泄(xie)漏現象(xiang),必須按有關工(gong)藝文件修復,直至達到產(chan)品圖樣技術要求。

在(zai)不銹(xiu)鋼焊管焊縫致(zhi)密(mi)性檢測過(guo)程(cheng)中(zhong)或(huo)修復過(guo)程(cheng)中(zhong)以及包裝過(guo)程(cheng)中(zhong),發現與(yu)介質接(jie)觸(chu)表面(mian)有鈍化膜被(bei)損傷(shang)時(shi)(shi),應(ying)及時(shi)(shi)采取局部鈍化處理的措施。

不銹鋼焊(han)管成品(pin)(pin)檢(jian)驗(yan)過(guo)程各(ge)工序所有(you)質(zhi)量情況應填入(ru)產(chan)品(pin)(pin)制造工序過(guo)程卡(ka),材料(liao)(包(bao)括(kuo)鋼材、焊(han)接(jie)材料(liao))、零部件(jian)、裝配焊(han)接(jie)、表面處理(li)、熱處理(li)等產(chan)品(pin)(pin)制造工序過(guo)程卡(ka)及產(chan)品(pin)(pin)生(sheng)產(chan)過(guo)程中所有(you)檢(jian)驗(yan)跟蹤文件(jian)一并匯總,建立控制該產(chan)品(pin)(pin)在制造過(guo)程中質(zhi)量匯總冊進行歸(gui)檔(dang)。