1. 母材(cai)與焊接材(cai)料的選用

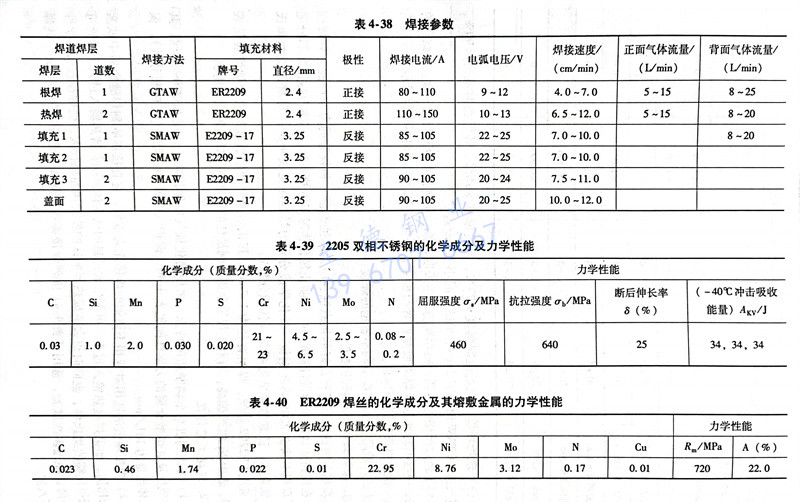

雙相不銹鋼由于其有良好的抗點蝕、應力腐蝕性能,和較好的力學性能、焊接性能,在鐵路運鹽敞車的設計制造中,為防止氯化物對車體的腐蝕,車體與鹽接觸部分采用了雙(shuang)相(xiang)不銹鋼2205熱軋鋼板。其化學成分及力學性能見表4-39,母材組織為奧氏體+鐵素體,鐵素體含量為45%(體積分數)。

選(xuan)用ER2209焊絲,焊絲直徑為(wei)1.2mm。其化學成(cheng)分和熔敷金屬(shu)的力學性能見表4-40。表中Ni和N偏高,有利于(yu)焊后金屬(shu)達(da)到最佳的鐵素體和奧氏(shi)體含量比例。

2. 焊(han)接工藝評定

a. 考慮到機車車輛制造的特點,采用熔化極氣體保護焊,選用ER2209焊絲,其化學成分及其熔敷金屬的力學性能見表4-40,保護氣體為Ar+2%O2(體積分數),保護氣體流量為18L/min。

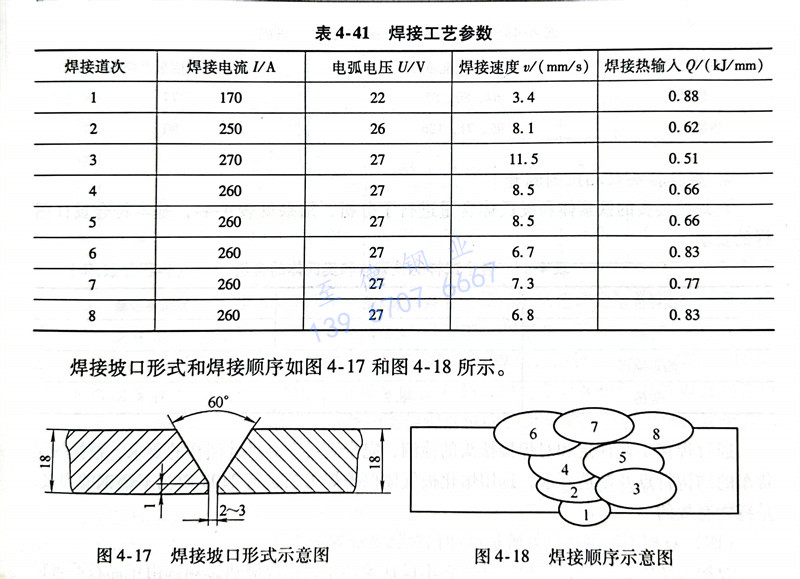

b. 焊(han)(han)接(jie)參數(shu)的選(xuan)用對雙(shuang)相不(bu)銹鋼的焊(han)(han)接(jie)尤為(wei)重要,它直接(jie)影響到焊(han)(han)縫金(jin)屬中鐵素(su)(su)體的比例(li)。如果焊(han)(han)接(jie)熱輸入過(guo)小(xiao),可能(neng)生(sheng)成(cheng)過(guo)量的鐵素(su)(su)體組織;若熱輸入過(guo)大,盡管(guan)可以獲得足夠的奧(ao)氏體,但同時也會造成(cheng)熱影響區的鐵素(su)(su)體晶粒長(chang)大,使焊(han)(han)接(jie)接(jie)頭力學(xue)性(xing)能(neng)下降。經過(guo)多次試驗,選(xuan)用了表(biao)4-41所(suo)列焊(han)(han)接(jie)參數(shu)為(wei)焊(han)(han)接(jie)工藝評定的參數(shu),一共焊(han)(han)接(jie)了八道。

焊接(jie)坡口形式和焊接(jie)順(shun)序如(ru)圖(tu)4-17和圖(tu)4-18所示。

c. 為了考查其(qi)焊(han)(han)(han)接(jie)(jie)性(xing),采用(yong)剛性(xing)對接(jie)(jie)裂紋試(shi)驗。事先用(yong)角焊(han)(han)(han)將厚(hou)為18mm對接(jie)(jie)焊(han)(han)(han)接(jie)(jie)試(shi)板固(gu)定在(zai)厚(hou)大(da)的底板,使試(shi)驗焊(han)(han)(han)縫完全處(chu)于剛性(xing)拘束(shu)狀態。焊(han)(han)(han)后經(jing)過48h,沿(yan)焊(han)(han)(han)縫橫(heng)斷(duan)面方向截(jie)取試(shi)樣進行磨片(pian)檢查,未發現裂紋。

3. 焊接工藝評定(ding)的(de)試板檢測

將焊接試板切制(zhi)成(cheng)各種(zhong)檢測標準時所需的試樣,進行(xing)下列檢測:

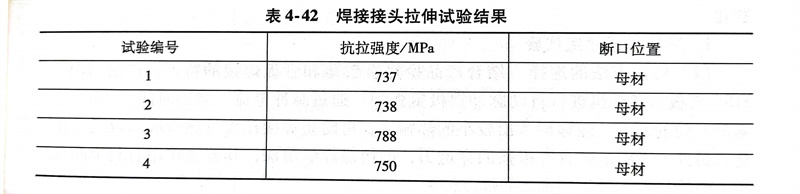

a. 焊接(jie)接(jie)頭(tou)拉(la)伸檢測

共進行4組(zu)拉(la)伸(shen)試樣,拉(la)伸(shen)試驗時未出現(xian)明顯(xian)屈服現(xian)象,斷(duan)裂位置(zhi)均在(zai)母材(cai),說明焊(han)接(jie)接(jie)抗拉(la)強度(du)優于母材(cai),具體數(shu)據見表4-42。

b. 硬(ying)度檢(jian)測

對(dui)全焊(han)縫截面試樣上、中、下(xia)層進行了維氏硬(ying)(ying)度(du)(du)測試。各(ge)層硬(ying)(ying)度(du)(du)較為均勻,上、中、下(xia)層的(de)硬(ying)(ying)度(du)(du)平均值(zhi)在256~276HV之間(jian),其中上部焊(han)道硬(ying)(ying)度(du)(du)偏(pian)低(di)。

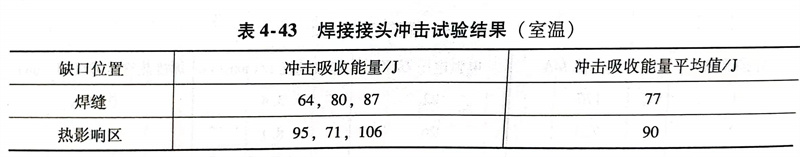

c. 沖擊(ji)檢測

在(zai)試(shi)(shi)件的(de)焊縫和熱影響區開缺口,試(shi)(shi)驗(yan)溫(wen)(wen)度(du)為室溫(wen)(wen),測試(shi)(shi)結果見(jian)表4-43。從表中可知,沖(chong)擊(ji)吸收能量較高,完(wan)全(quan)達到設計圖(tu)樣的(de)要求(qiu)。

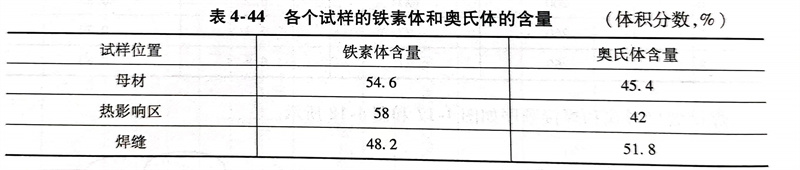

4. 焊接接頭雙相比例測量(liang)

對焊接(jie)接(jie)頭的(de)鐵素體和奧氏體含量進(jin)行(xing)了分析,結(jie)果見表4-44,基本符合設計(ji)圖樣的(de)要求。

浙江至德鋼(gang)業有限公(gong)司通過焊(han)接(jie)工藝評定和(he)對焊(han)接(jie)接(jie)頭的檢測(ce),完全滿足產品設計圖樣的要(yao)求,根據鐵路貨車的結構特點及制造要(yao)求,選用熔化極氣體保護焊(han)工藝進行(xing)2205雙相不銹鋼(gang)的焊(han)接(jie),是行(xing)之有效(xiao)的。