一、基(ji)本情況(kuang)

包鋼(gang)60mm PQF連軋管(guan)(guan)機(ji)組設(she)計(ji)能力為年產(chan)(chan)(chan)無縫鋼(gang)管(guan)(guan)62萬噸,產(chan)(chan)(chan)品(pin)外徑ф244.5~457mm,壁厚6~60mm,長度(du)6~15m。該機(ji)組2010年開工(gong)建設(she),2012年8月(yue)建成(cheng)投產(chan)(chan)(chan),由(you)中(zhong)冶(ye)京誠做(zuo)工(gong)廠設(she)計(ji),熱軋線的(de)(de)主(zhu)(zhu)要設(she)備由(you)德國(guo)梅爾公司和(he)意大利因西公司設(she)計(ji)制造。該生(sheng)產(chan)(chan)(chan)線主(zhu)(zhu)要產(chan)(chan)(chan)品(pin)為石(shi)(shi)(shi)油(you)(you)套(tao)(tao)管(guan)(guan)(產(chan)(chan)(chan)量占(zhan)全部熱軋產(chan)(chan)(chan)品(pin)的(de)(de)50.3%),其他產(chan)(chan)(chan)品(pin)為高(gao)(gao)壓鍋爐管(guan)(guan)、機(ji)械結構管(guan)(guan)、管(guan)(guan)線管(guan)(guan)、氣瓶(ping)管(guan)(guan)和(he)石(shi)(shi)(shi)化用管(guan)(guan)等。在石(shi)(shi)(shi)油(you)(you)套(tao)(tao)管(guan)(guan)中(zhong),高(gao)(gao)合金高(gao)(gao)抗(kang)腐(fu)蝕系列套(tao)(tao)管(guan)(guan)、高(gao)(gao)抗(kang)硫系列套(tao)(tao)管(guan)(guan)、3Cr抗(kang)腐(fu)蝕系列套(tao)(tao)管(guan)(guan)、高(gao)(gao)鋼(gang)級套(tao)(tao)管(guan)(guan)等高(gao)(gao)合金含量、高(gao)(gao)附加值的(de)(de)套(tao)(tao)管(guan)(guan)又占(zhan)了主(zhu)(zhu)要部分。

二(er)、工藝流(liu)程

工藝(yi)流程:合格管(guan)坯→鋸切→冷定心→環(huan)形(xing)爐加熱→高壓(ya)水(shui)除(chu)(chu)磷(lin)→穿孔(kong)→吹硼砂→穿芯棒→高壓(ya)水(shui)除(chu)(chu)鱗→PQF 連軋→脫管(guan)→高壓(ya)水(shui)除(chu)(chu)鱗→定徑→冷卻→定尺鋸切→人工內外表面檢查→噴標→收集(ji)入庫(ku)。

三、主(zhu)要工藝設(she)備參數及(ji)性能特點

1. 環(huan)形加(jia)熱爐(lu)

環形(xing)爐由LOI天津(jin)公司設計及制作。環形(xing)加(jia)熱爐主要參數(shu)包括:

管(guan)坯直徑:ф350、φ390、φ430;

環形爐中徑:50m;

爐(lu)底寬度:5.3m;

最大(da)加熱長度:5.0m;

最大(da)坯重(zhong):5665kg;

最大加熱能力:220t/h;

最(zui)大裝出料節奏:100p/h。

2. 錐形輥(gun)穿孔(kong)機

該(gai)機(ji)(ji)(ji)組采用立(li)式導板錐形輥穿(chuan)孔(kong)機(ji)(ji)(ji),穿(chuan)孔(kong)輥直(zhi)徑1500mm。由于本機(ji)(ji)(ji)組采用的管(guan)坯重(zhong)量(liang)較大,為方便(bian)管(guan)坯咬入(ru)(ru),防止(zhi)前(qian)(qian)(qian)卡(ka)事故(gu),在(zai)前(qian)(qian)(qian)臺設置(zhi)了(le)管(guan)坯預旋轉裝置(zhi),大管(guan)坯在(zai)推鋼機(ji)(ji)(ji)推入(ru)(ru)軋(ya)輥前(qian)(qian)(qian)在(zai)預旋轉的驅動下(xia)旋轉起來(lai),這樣很大程度改(gai)善了(le)咬入(ru)(ru)條件(jian),減少了(le)事故(gu),提(ti)高了(le)軋(ya)輥壽(shou)命。穿(chuan)孔(kong)機(ji)(ji)(ji)主要參數(shu)包(bao)括:

最大軋輥直徑:1500mm;

最(zui)大出口速(su)度:0.8m/s;

最大軋制(zhi)力矩:2500kN·m;

主電(dian)機功率(lv):7000kW×2臺;

主電(dian)機最(zui)大轉速:600r/min。

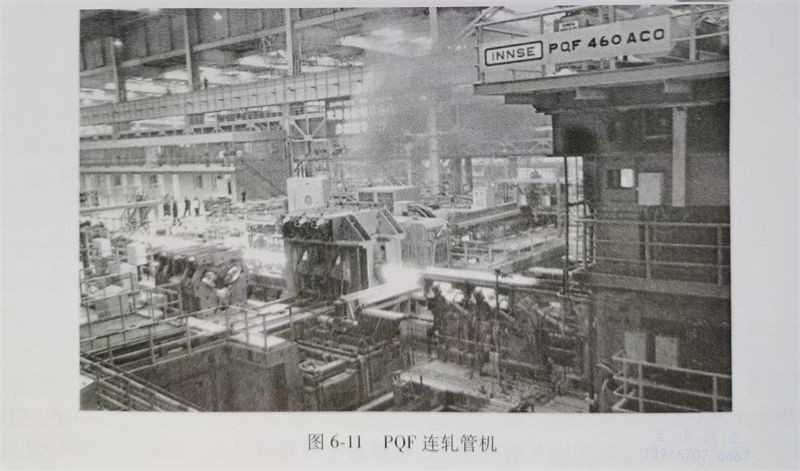

3. PQF連(lian)軋管機

PQF連軋(ya)(ya)(ya)管(guan)機(ji)組為5機(ji)架(jia)的(de)軸向換(huan)輥(gun)連軋(ya)(ya)(ya)管(guan)機(ji),優點(dian)是隧道式筒形牌坊(fang)剛度及強(qiang)度好(hao),傳動布置緊(jin)湊,軋(ya)(ya)(ya)制(zhi)穩(wen)定性好(hao)。每架(jia)軋(ya)(ya)(ya)機(ji)的(de)三個(ge)互成120°的(de)軋(ya)(ya)(ya)輥(gun)安(an)(an)裝在獨立的(de)軋(ya)(ya)(ya)制(zhi)單元(yuan)一軋(ya)(ya)(ya)輥(gun)小(xiao)機(ji)架(jia)內,安(an)(an)裝在隧道上的(de)伺服液壓小(xiao)倉,可以對軋(ya)(ya)(ya)輥(gun)輥(gun)縫進行同步(bu)調(diao)整也可以單獨調(diao)整,即采用了(le)輥(gun)縫自動控(kong)制(zhi)系(xi)統(HCCS),從而保證(zheng)了(le)軋(ya)(ya)(ya)制(zhi)質量(liang),另外,該連軋(ya)(ya)(ya)管(guan)機(ji)在生產(chan)過(guo)程中采用了(le)工(gong)藝過(guo)程控(kong)制(zhi)系(xi)統(PSS),實現了(le)溫度補償、咬入沖擊控(kong)制(zhi)、錐形芯棒伺服和頭尾削尖等功能。

由(you)于該機(ji)組(zu)軋(ya)制節奏較(jiao)慢(最(zui)快40秒/支),只有在線穿芯棒(bang)方式,不設預(yu)穿線,減(jian)少了芯棒(bang)在線數量,減(jian)少了芯棒(bang)與(yu)毛管接觸時間,減(jian)少了毛管的溫降,提高了芯棒(bang)壽命,節省了設備(bei)投資。

PQF連軋機(ji)主(zhu)要參數包括:

荒管(guan)外徑:Φ322mm,φ403mm,ф482mm;

軋輥直徑:φ1100mm;

最大(da)入口速度:1.5m/s;

最大(da)出(chu)口速度(du):4.0m/s;

最大軋制(zhi)力:600kN;

最大軋制力矩(ju):250kN·m;

電機(ji)功(gong)率:1號(hao)(hao)和(he)(he)4號(hao)(hao)機(ji)架(jia)(jia)各3×800kW,2號(hao)(hao)和(he)(he)3號(hao)(hao)機(ji)架(jia)(jia)各3×1000kW,5號(hao)(hao)機(ji)架(jia)(jia)3×400kW;

限動力:3000kN;

限動電機功率:500kW×6臺;

限動最大前(qian)進速(su)度(du):4.5m/s;

限動最(zui)大返(fan)回速(su)度:4.5m/s;

軋制中(zhong)限動速度:0.9~1.5m/s。

4. 定徑機

采(cai)用12架三輥式定(ding)徑機(ji)(ji),每架都(dou)有(you)一臺電機(ji)(ji)驅動(dong)(dong)(dong)(dong),機(ji)(ji)架采(cai)用傘齒輪內(nei)傳動(dong)(dong)(dong)(dong)結構,在(zai)機(ji)(ji)架外(wai)有(you)一根傳動(dong)(dong)(dong)(dong)軸(zhou)通過聯軸(zhou)器與12架組合式的減速器相連接,奇偶架的電機(ji)(ji)前后排(pai)上下兩層排(pai)列,整個定(ding)徑機(ji)(ji)布(bu)置(zhi)(zhi)緊湊。對于參與變(bian)形少的機(ji)(ji)架個數的生產規格(ge)來(lai)說,設置(zhi)(zhi)了空(kong)過的傳輸(shu)(shu)機(ji)(ji)架,根據不(bu)同的規格(ge),傳輸(shu)(shu)機(ji)(ji)架的個數不(bu)同,傳輸(shu)(shu)機(ji)(ji)架在(zai)傳動(dong)(dong)(dong)(dong)裝(zhuang)置(zhi)(zhi)的驅動(dong)(dong)(dong)(dong)下能將(jiang)鋼(gang)管平穩輸(shu)(shu)送給(gei)定(ding)徑機(ji)(ji)出口輥道。該機(ji)(ji)組在(zai)定(ding)徑機(ji)(ji)前設置(zhi)(zhi)了高壓水除鱗裝(zhuang)置(zhi)(zhi),提高鋼(gang)管的外(wai)表面質量,延長軋輥壽命。

定徑機主要參數包(bao)括:

軋輥名義直(zhi)徑:Φ950mm;

機架間(jian)距:840mm;

入口鋼管速度:0.5m/s;

出(chu)口鋼(gang)管速度:1.5m/s;

電機(ji)功(gong)率:350kW×12臺;

電機(ji)轉速:200~600/1200r/min。

四、機組的創新點

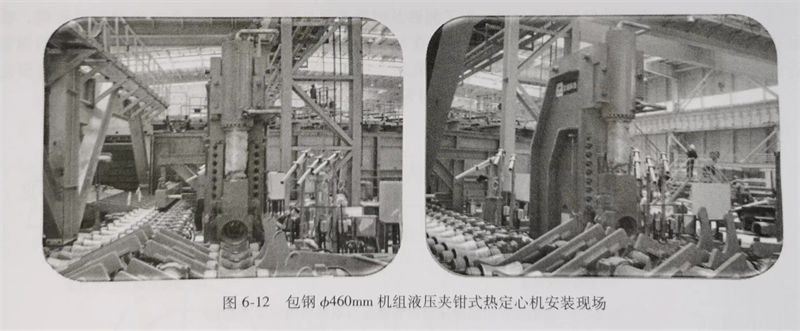

1. 在線(xian)設置管坯(pi)尾(wei)定(ding)心機

在熱軋管(guan)工藝(yi)中(zhong),為了(le)改善鋼(gang)管(guan)尾部(bu)形狀、減少鋼(gang)管(guan)切(qie)尾損失,降低工具消耗,保(bao)證鋼(gang)管(guan)內表(biao)面(mian)質量,管(guan)坯尾定心的作(zuo)用也越來(lai)越受到生產企業的重視。

包(bao)鋼新近建設的Φ460mm熱軋無(wu)縫鋼管機(ji)(ji)組(zu)中,環(huan)形加(jia)熱爐與穿(chuan)孔(kong)機(ji)(ji)之間均在線設置(zhi)了由中冶京誠設計制造的液壓夾(jia)鉗(qian)式管坯(pi)尾端熱定心(xin)機(ji)(ji),如圖6-12為包(bao)鋼φ460mm機(ji)(ji)組(zu)液壓熱定心(xin)機(ji)(ji)的安裝現(xian)場。

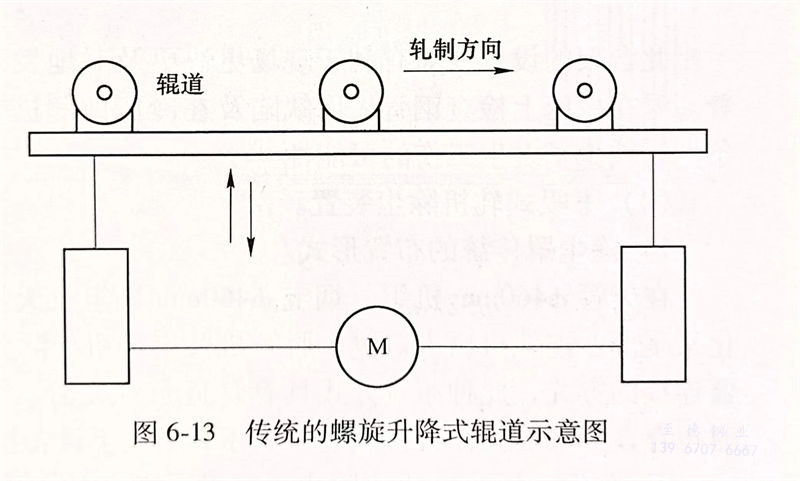

2. 脫(tuo)管(guan)后輥道定(ding)位塊式升降輥道

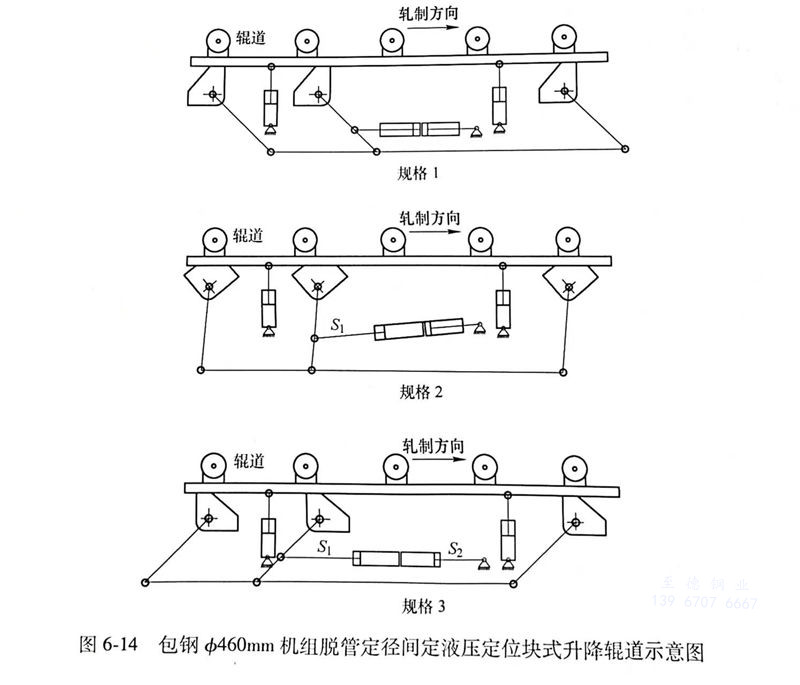

在國(guo)內已建成的ф460mm機(ji)組(zu)中,脫(tuo)管機(ji)后(hou)輥(gun)道升(sheng)(sheng)降(jiang)輥(gun)道全部為螺(luo)旋電動升(sheng)(sheng)降(jiang)式,其結構示意如圖6-13所示;它(ta)是利用電機(ji)帶動螺(luo)旋升(sheng)(sheng)降(jiang)機(ji)來調整輥(gun)道面的標高以適應不同外徑的荒(huang)管。但(dan)此(ci)機(ji)構的現場工作環境通(tong)常比較惡劣,經常伴隨著高溫、潮濕(shi)、氧化(hua)鐵皮、油泥等(deng)(deng),此(ci)機(ji)構容(rong)易(yi)發生脹(zhang)死(si)、調整困難等(deng)(deng)情況。

為(wei)了(le)應對這一(yi)情況,在包鋼φ460mm 機(ji)(ji)組中設(she)計(ji)了(le)一(yi)種是液(ye)壓定(ding)(ding)位塊式(shi)升降(jiang)輥(gun)道(dao),其結構(gou)如圖6-14所示;由于脫管至(zhi)定(ding)(ding)徑機(ji)(ji)間只有(you)φ307.5mm、ф388mm和ф467.7mm三(san)種規格荒管,所以(yi)設(she)計(ji)了(le)一(yi)種帶(dai)有(you)三(san)種不同(tong)的(de)(de)接觸(chu)面(mian)定(ding)(ding)位塊式(shi)調(diao)(diao)(diao)整(zheng)機(ji)(ji)構(gou);當對輥(gun)道(dao)高度(du)調(diao)(diao)(diao)整(zheng)時,由定(ding)(ding)位塊調(diao)(diao)(diao)整(zheng)液(ye)壓缸4推動擺(bai)桿,通過調(diao)(diao)(diao)整(zheng)升降(jiang)臺架下方定(ding)(ding)位塊的(de)(de)不同(tong)接觸(chu)面(mian)以(yi)滿足3種規格荒管。此輥(gun)道(dao)調(diao)(diao)(diao)整(zheng)機(ji)(ji)構(gou)具有(you)結構(gou)簡單、受工(gong)作環境影響小、操作簡單、故(gu)障率(lv)低(di)等(deng)等(deng)一(yi)系列(lie)優(you)點,可以(yi)顯著改善現場維檢(jian)人員的(de)(de)勞動強度(du)。

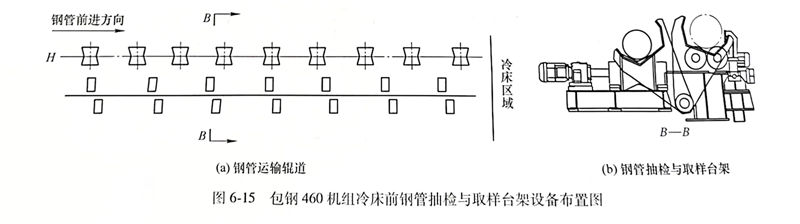

3. 冷(leng)床前增加鋼管抽檢(jian)與取樣臺架

為了能夠及(ji)時(shi)發(fa)現熱軋(ya)鋼(gang)管(guan)(guan)(guan)表(biao)面缺陷及(ji)方(fang)便鋼(gang)管(guan)(guan)(guan)熱取(qu)(qu)樣(yang)(yang),在定徑機后、冷床入(ru)口前輥道一側增加了鋼(gang)管(guan)(guan)(guan)抽樣(yang)(yang)檢查與取(qu)(qu)樣(yang)(yang)臺(tai)架,如圖(tu)6-15所示。當(dang)需要對熱軋(ya)的(de)鋼(gang)管(guan)(guan)(guan)進(jin)行外表(biao)面抽檢及(ji)頭(tou)尾取(qu)(qu)樣(yang)(yang)時(shi),人(ren)工啟動(dong)撥(bo)叉將熱軋(ya)鋼(gang)管(guan)(guan)(guan)撥(bo)入(ru)到(dao)臺(tai)架的(de)旋(xuan)轉(zhuan)托(tuo)輥上,旋(xuan)轉(zhuan)托(tuo)輥轉(zhuan)速預先設定為8r/min和1r/min;外表(biao)面檢查使(shi)用8r/min而頭(tou)尾取(qu)(qu)樣(yang)(yang)時(shi)使(shi)用1r/min的(de)轉(zhuan)速。

此臺架的(de)設置能夠有(you)利于現場(chang)更快更及時地發(fa)現熱軋鋼管表面的(de)軋制缺(que)陷、改變了以往操作人員頂著(zhu)高(gao)溫在冷床(chuang)上檢(jian)查鋼管表面缺(que)陷及在冷床(chuang)兩側進行(xing)頭尾取樣(yang),很大程度(du)上改善了現場(chang)操作人員的(de)工(gong)作條件,減少了發(fa)生工(gong)傷(shang)的(de)可能性(xing)。

4. 下吸(xi)式軋機除(chu)塵裝置

a. 除(chu)塵罩(zhao)傳(chuan)統的布置形式(shi)

在天(tian)管Φ460mm機(ji)組(zu)、煙寶(bao)φ460mm機(ji)組(zu)及(ji)天(tian)淮φ508mm機(ji)組(zu)等(deng)類似機(ji)組(zu)中,無(wu)論是在穿孔機(ji)抗氧化站尾部、連(lian)軋機(ji)出(chu)入口側、脫管機(ji)及(ji)定徑機(ji)處除塵(chen)罩及(ji)管道(dao)均(jun)采用了沿(yan)設備上方(fang)布置(zhi)出(chu)廠房(fang)后與除塵(chen)器連(lian)接的方(fang)式(shi),此種布置(zhi)方(fang)式(shi)具有管道(dao)布置(zhi)靈活、管道(dao)不易(yi)積(ji)灰積(ji)水、維檢工作量比較少等(deng)特點,但(dan)同(tong)時也存在易(yi)阻擋操作員視線、不利于(yu)管道(dao)其下設備檢修(xiu)吊(diao)運(yun)等(deng)不利影響。

b. 包鋼Φ460mm機組除塵罩(zhao)布(bu)置形式(shi)

在包鋼φ460mm機組中(zhong)除連軋后、脫管(guan)(guan)(guan)機及(ji)定徑機仍采(cai)用設(she)備(bei)(bei)上方布置(zhi)以外,其他部位均采(cai)用在設(she)備(bei)(bei)下(xia)方及(ji)兩(liang)側布置(zhi)的(de)方式(shi)、風管(guan)(guan)(guan)采(cai)用了(le)沿平(ping)臺(tai)下(xia)懸掛、地下(xia)直埋(mai)的(de)布置(zhi)形式(shi),能夠避免除塵管(guan)(guan)(guan)道(dao)對設(she)備(bei)(bei)檢修(xiu)吊運(yun)的(de)不利影響、保證(zheng)操作員視線;但也(ye)存在著平(ping)臺(tai)下(xia)懸掛管(guan)(guan)(guan)道(dao)易(yi)與電纜(lan)橋架、介質(zhi)管(guan)(guan)(guan)線沖突、直埋(mai)管(guan)(guan)(guan)道(dao)易(yi)與其他設(she)備(bei)(bei)基(ji)礎沖突及(ji)管(guan)(guan)(guan)道(dao)內(nei)易(yi)積(ji)灰積(ji)水(shui)且難于清(qing)理會影響后續使用效果等問題。

c. 溴化(hua)鋰余熱利用裝置(zhi)

包鋼(gang)φ460機組在余(yu)(yu)熱(re)利用(yong)方面是采用(yong)了利用(yong)環形爐煙(yan)氣余(yu)(yu)熱(re)的“煙(yan)氣型溴化(hua)鋰機組”。可以直接利用(yong)環形爐煙(yan)氣余(yu)(yu)熱(re)置換(huan)出采暖(nuan)和制冷用(yong)的冷熱(re)水。

該溴化鋰機組(zu)具有一些先進的特點:

①. 溴化鋰機組的裝機重量只有94.5t,而如果采用余熱鍋爐其設備重量會達到約300t;節省三分之二的設備投資;

②. 溴化鋰機組主機安裝在車間±0.0平面上,沒有深基礎,而余熱鍋爐主機的設備安裝標高為-6.8m;安裝主機約需要面積為148.5㎡(長x寬:16.5m×9m)的基礎坑,所以在基建投資上采用溴化鋰機組會比采用余熱鍋爐少得多;

③. 采用煙氣型溴化鋰吸收式冷熱水機組無須另設熱源,冬夏季空調需求能一次滿足,且一次能源均為廢熱利用;

④. 制冷系統的運行費用要比電制冷系統低很多。此外,余熱吸收技術已經是一項十分成熟技術,操作也比較簡單便捷,自身維修故障率也比較低;

⑤. 制冷系統的制冷劑為水,是環保型冷媒,吸收劑為溴化鋰溶液,對人體及環境也是無害的。