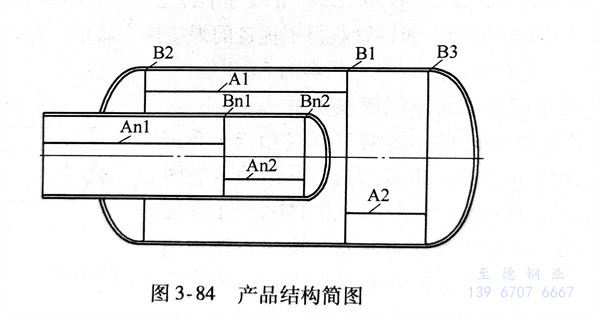

浙江至德鋼業有限公司用等離子弧焊焊接304(相當我國鋼號標準06Cr19Ni10)奧氏體不銹鋼(gang)筒體縱縫和環縫,所焊筒體直徑為300~1500mm,壁厚4mm(少量6~10mm),產品結構如圖3-84所示。

等離子弧焊(PAW)又稱高能密度焊接,它能量集中,電弧穩定,所需電流較小,對工件的熱輸入較小,熱影響區小,產生的焊接變化也小,同時還能提高焊縫抗晶(jing)間(jian)腐(fu)蝕能力。

小(xiao)孔(kong)型和熔(rong)透(tou)(tou)型等離子(zi)(zi)弧(hu)焊(han)(han)(han),這兩種(zhong)(zhong)焊(han)(han)(han)接(jie)(jie)方(fang)法,都適用于(yu)大直徑筒(tong)體縱、環(huan)縫的(de)(de)焊(han)(han)(han)接(jie)(jie)。小(xiao)孔(kong)型等離子(zi)(zi)弧(hu)焊(han)(han)(han)可產(chan)生(sheng)強有(you)(you)力的(de)(de)等離子(zi)(zi)束,與激光或電(dian)子(zi)(zi)束焊(han)(han)(han)接(jie)(jie)一樣,它能(neng)(neng)(neng)夠在(zai)(zai)材料上產(chan)生(sheng)充分的(de)(de)熔(rong)融。施焊(han)(han)(han)時,壓(ya)縮(suo)的(de)(de)等離子(zi)(zi)焰流(liu)速度較(jiao)(jiao)快,電(dian)弧(hu)細(xi)長而有(you)(you)力,為(wei)熔(rong)池前(qian)端穿透(tou)(tou)焊(han)(han)(han)件而形(xing)成一個小(xiao)孔(kong),焰流(liu)穿過母材而噴出,稱之小(xiao)孔(kong)效應。由于(yu)等離子(zi)(zi)弧(hu)能(neng)(neng)(neng)量密度的(de)(de)提高有(you)(you)一定限制。因此,小(xiao)孔(kong)型等離子(zi)(zi)弧(hu)焊(han)(han)(han)只(zhi)能(neng)(neng)(neng)在(zai)(zai)有(you)(you)限厚(hou)板(ban)上進行焊(han)(han)(han)接(jie)(jie)。當等離子(zi)(zi)氣流(liu)量較(jiao)(jiao)小(xiao)、弧(hu)柱(zhu)壓(ya)縮(suo)程度較(jiao)(jiao)弱時,此種(zhong)(zhong)等離子(zi)(zi)弧(hu)在(zai)(zai)焊(han)(han)(han)接(jie)(jie)過程中只(zhi)熔(rong)化焊(han)(han)(han)件而不產(chan)生(sheng)小(xiao)孔(kong)效應,焊(han)(han)(han)縫成形(xing)原理與鎢極氬弧(hu)焊(han)(han)(han)相(xiang)似(si),稱為(wei)熔(rong)透(tou)(tou)型等離子(zi)(zi)弧(hu)焊(han)(han)(han)或稱柔性等離子(zi)(zi)弧(hu)焊(han)(han)(han),主要用于(yu)3mm以下薄板(ban)單面焊(han)(han)(han)雙面成形(xing)及(ji)厚(hou)板(ban)的(de)(de)多層焊(han)(han)(han)。

一(yi)、產品(pin)焊接時(shi)自動焊機裝備配置

配(pei)備(bei)(bei)了十字(zi)操作架、滾輪(lun)架、壓(ya)床(chuang)及焊(han)接(jie)系統。縱縫(feng)(feng)、環縫(feng)(feng)用不同的(de)工裝,共用一套焊(han)接(jie)系統。電源(yuan)(yuan)配(pei)備(bei)(bei)是法國原(yuan)裝等(deng)離(li)子弧焊(han)電源(yuan)(yuan),可(ke)儲存參(can)數,通過預先(xian)參(can)數設置并修改后保存,焊(han)接(jie)時(shi)調用。可(ke)調送絲機(ji)構由直流電動(dong)機(ji)驅動(dong),可(ke)輸(shu)送φ0.8mm~φ1.6mm的(de)焊(han)絲。

1. 縱(zong)縫工裝

縱縫采用壓床工裝,氣動琴健壓板(ban)分(fen)別加壓固定工件,配備焊縫定位(wei)裝置(zhi)。壓床上圓(yuan)柱形(xing)芯(xin)軸頂(ding)端帶有凹槽(cao)(cao)(cao)銅(tong)墊,槽(cao)(cao)(cao)內通(tong)背(bei)面保(bao)護氣體。銅(tong)墊如圖3-85所示,凹槽(cao)(cao)(cao)寬13mm,深(shen)19mm。焊接縱縫時采用引(yin)弧(hu)板(ban)和(he)引(yin)出板(ban),將小孔起(qi)始(shi)區及收(shou)尾區引(yin)出筒體焊縫以(yi)外,以(yi)保(bao)證焊縫質量(liang)。

2. 環縫工裝

環(huan)縫焊(han)(han)接通過流輪架(jia)轉(zhuan)動工(gong)件,操作(zuo)架(jia)機頭在筒體頂端外(wai)側固定焊(han)(han)接。環(huan)縫等離子弧焊(han)(han)時(shi),環(huan)縫正面采用(yong)圓(yuan)弧狀氣(qi)體保(bao)護拖罩,背面也采有圓(yuan)弧狀氣(qi)體保(bao)護裝置(zhi),如圖(tu)3-86所示(shi)。采用(yong)電流及(ji)離子氣(qi)量遞增的(de)(de)方(fang)式形(xing)成合適的(de)(de)小孔(kong)形(xing)成區;同樣采用(yong)電流及(ji)離子氣(qi)量遞減(jian)的(de)(de)方(fang)式獲(huo)得小孔(kong)收尾區。

二、焊接(jie)(jie)工(gong)藝評(ping)定后(hou)的焊接(jie)(jie)工(gong)藝要點

1. 焊前準備(bei)

a. 坡口選擇

焊(han)(han)接厚(hou)4~8mm板可不開坡口(kou),但厚(hou)度>8mm的(de)板最(zui)好略開坡口(kou),鈍邊留5~6mm,如圖3-87。第一(yi)道焊(han)(han)縫采(cai)用(yong)小孔法焊(han)(han)接(可不加絲),填充焊(han)(han)道則采(cai)用(yong)柔性等離子弧熔透法完成,這(zhe)樣可使焊(han)(han)縫表面成形美觀。

b. 裝(zhuang)配好鎢極

調(diao)整好鎢(wu)極(ji)(ji)內縮(suo)量及鎢(wu)極(ji)(ji)與(yu)噴(pen)(pen)(pen)嘴壓縮(suo)孔的同(tong)心度,同(tong)心度調(diao)節要視高頻火花分(fen)布情況而定(ding),一(yi)般在(zai)(zai)看到(dao)高頻火花均勻分(fen)布在(zai)(zai)鎢(wu)極(ji)(ji)四周75%~80%以上時即可。噴(pen)(pen)(pen)嘴分(fen)收斂(lian)擴散型(xing)和普通圓柱型(xing)。收斂(lian)擴散型(xing)噴(pen)(pen)(pen)嘴減弱噴(pen)(pen)(pen)嘴壓縮(suo)程度,但是可以采用更大焊(han)接電流(liu)而不產生(sheng)雙弧,這樣可加大工件厚度和焊(han)接速(su)度。當鎢(wu)極(ji)(ji)伸出(chu)噴(pen)(pen)(pen)嘴時,電弧變為(wei)自由電弧,無壓縮(suo)效果。

c. 控制(zhi)筒體(ti)間(jian)隙(xi)和錯邊(bian)量

焊(han)前要控制筒體間隙和錯(cuo)邊量小(xiao)于1mm。如果錯(cuo)邊量略(lve)大,可以通(tong)過(guo)加(jia)大焊(han)接參數來補償。裝配(pei)工件時采用(yong)手(shou)工TIG焊(han)焊(han)接定位焊(han)點,每隔150mm焊(han)接一個定位焊(han)縫,長度(du)以4~5mm為宜。

特別(bie)提示:焊(han)前(qian)要確保焊(han)槍噴嘴(zui)與焊(han)縫中心同心,以避免背(bei)面局部(bu)未熔合(he)。

2. 焊接過程的(de)控制

a. 引弧

首先接(jie)通(tong)鎢(wu)極(ji)與(yu)(yu)噴(pen)嘴(zui)(zui)(zui)(zui)(zui)之間(jian)的電路(lu),引(yin)燃(ran)鎢(wu)極(ji)與(yu)(yu)噴(pen)嘴(zui)(zui)(zui)(zui)(zui)之間(jian)的電弧(hu)(hu)(hu);然后迅速接(jie)通(tong)鎢(wu)極(ji)和焊件(jian)(jian)之間(jian)電路(lu),使電弧(hu)(hu)(hu)轉(zhuan)移(yi)(yi)到鎢(wu)極(ji)和焊件(jian)(jian)之間(jian)直接(jie)燃(ran)燒;同時(shi)(shi)切斷鎢(wu)極(ji)和噴(pen)嘴(zui)(zui)(zui)(zui)(zui)之間(jian)的電路(lu),轉(zhuan)移(yi)(yi)型等離子弧(hu)(hu)(hu)就正(zheng)式建(jian)立。在(zai)正(zheng)常工作(zuo)狀態下,噴(pen)嘴(zui)(zui)(zui)(zui)(zui)不帶電,在(zai)開始(shi)引(yin)弧(hu)(hu)(hu)時(shi)(shi)產(chan)生的等離子弧(hu)(hu)(hu)只(zhi)作(zuo)為建(jian)立轉(zhuan)移(yi)(yi)弧(hu)(hu)(hu)的中間(jian)媒(mei)介(jie)。正(zheng)常的轉(zhuan)移(yi)(yi)弧(hu)(hu)(hu)應建(jian)立在(zai)電極(ji)與(yu)(yu)焊件(jian)(jian)之間(jian),但對(dui)于某一(yi)個(ge)噴(pen)嘴(zui)(zui)(zui)(zui)(zui),若離子氣(qi)流量過小、電流過大或者噴(pen)嘴(zui)(zui)(zui)(zui)(zui)與(yu)(yu)焊件(jian)(jian)接(jie)觸,噴(pen)嘴(zui)(zui)(zui)(zui)(zui)內壁表面的冷氣(qi)膜(mo)便容(rong)易(yi)被擊穿而形成串聯雙弧(hu)(hu)(hu)。這時(shi)(shi),一(yi)個(ge)電弧(hu)(hu)(hu)產(chan)生在(zai)電極(ji)與(yu)(yu)噴(pen)嘴(zui)(zui)(zui)(zui)(zui)之間(jian),另一(yi)個(ge)電弧(hu)(hu)(hu)產(chan)生在(zai)噴(pen)嘴(zui)(zui)(zui)(zui)(zui)與(yu)(yu)焊件(jian)(jian)之間(jian),出現(xian)雙弧(hu)(hu)(hu)將會破壞(huai)正(zheng)常的焊接(jie),嚴重時(shi)(shi)還會燒毀噴(pen)嘴(zui)(zui)(zui)(zui)(zui)。

b. 焊接中工藝參(can)數的選擇(ze)

①. 焊接電流:板厚(hou)和(he)噴嘴結構確定(ding)后,選定(ding)穩定(ding)形成小孔(kong)效應的合(he)適電流,且與離子(zi)氣流量有關。

②. 焊接速度:焊接速度是影響小孔效應的一個重要參數。其他條件一定時,焊速增大,焊接熱輸入減小,小孔直徑亦隨之減小,最后消失;反之如果焊速太低,母材過熱,背面焊縫會出現下陷,甚至燒穿。

③. 離子氣流量:離子氣流量增大,可使等離子流力度和熔透能力增大,在其他條件不變時,為了形成小孔效應,必須要有足夠的離子氣流量;但離子氣流量過大也不好,會使小孔直徑過大而不能保證焊縫成形。總之,噴嘴孔徑確定后,離子氣流量、焊接電流和焊接速度這三者之間要有機地匹配,才能獲得滿意的焊縫。

c. 其他參數的選擇

①. 噴嘴距離一般取3~8mm。

②. 等離子弧焊槍有兩層氣體,即從噴嘴流出的離子氣和從保護氣罩流出的保護氣,保護氣體流量一般在15~30L/min。有時為了加強保護,還需使用保護拖罩及通氣的背面墊板以擴大保護氣的保護范圍。

③. 小孔效應的等離子氣流為4.0~6.5L/min;熔透性的等離子氣流量應小些,范圍在1.5~2.0L/min。

三、焊(han)接(jie)工藝評定后的焊(han)接(jie)參數

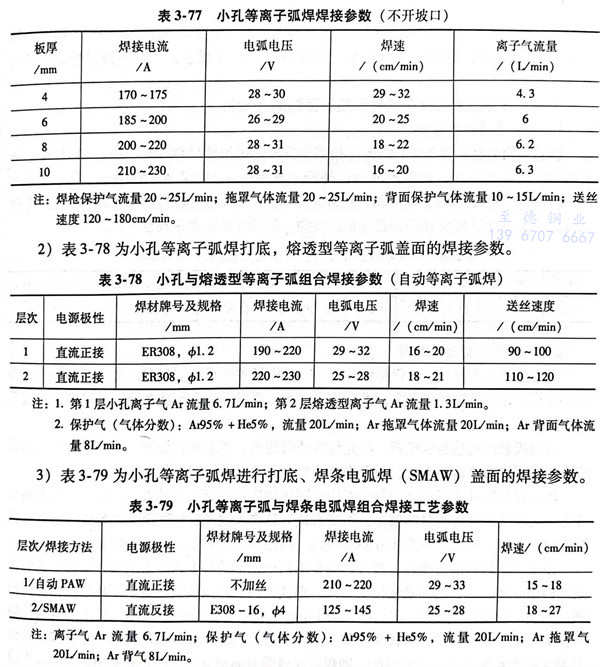

1. 小孔等離子弧焊焊接(jie)參(can)數(不(bu)開坡口(kou))(見表3-77)。

注(zhu):焊槍(qiang)保(bao)護氣流量20~25L/min;拖罩氣體流量20~25L/min;背面保(bao)護氣體流量10~15L/min;送(song)絲速度120~180cm/min。

2. 表(biao)3-78為(wei)小孔(kong)等離(li)子(zi)弧焊打底,熔透型等離(li)子(zi)弧蓋面的焊接(jie)參數。

注:1.第1層(ceng)小孔離子氣(qi)(qi)Ar流(liu)量6.7L/min;第2層(ceng)熔透型(xing)離子氣(qi)(qi)Ar流(liu)量1.3L/min。

2.保護氣(qi)(qi)(qi)(氣(qi)(qi)(qi)體(ti)分數):Ar95%+He5%,流(liu)量(liang)(liang)20L/min;Ar拖罩氣(qi)(qi)(qi)體(ti)流(liu)量(liang)(liang)20L/min;Ar背面氣(qi)(qi)(qi)體(ti)流(liu)量(liang)(liang)8L/min。

3. 表3-79為小孔等(deng)離子弧焊(han)(han)進行打底、焊(han)(han)條電弧焊(han)(han)(SMAW)蓋面的焊(han)(han)接參(can)數。

注:離(li)子氣Ar流量(liang)6.7L/min;保護(hu)氣(氣體分數):A195%+He5%,流量(liang)20L/min;Ar拖罩氣20L/min;Ar背氣8L/min。

可(ke)以認為:對于板(ban)厚8~10mm時開Y形坡口可(ke)以多(duo)道(dao)焊(han)(han)完成,也可(ke)以采用小(xiao)孔等(deng)離子弧(hu)焊(han)(han)打(da)底,而后(hou)再用焊(han)(han)條電弧(hu)焊(han)(han)或熔化極氣體保護組合焊(han)(han)完成。

四、焊接接頭質量評估(gu)

經焊接(jie)工藝評定后檢(jian)查(cha):

1. 焊(han)縫表面無(wu)氣孔(kong)有深度不大于0.5mm的(de)咬邊,開(kai)坡口比不開(kai)坡口焊(han)縫成形更美觀。

2. 進行100%X射線檢(jian)測,無(wu)缺陷。

3. 力學(xue)性能檢查:抗拉強度(du)和彎曲(qu)試(shi)驗均合格,符合ASME IX標(biao)準,厚度(du)范圍(wei)為1.6~20mm。

五、制造能力

該廠除了(le)(le)完成此產品(pin)(pin)外,還用該自動焊(han)接裝(zhuang)置成功地在消聲器產品(pin)(pin)中對不銹(xiu)鋼筒體的縱焊(han)縫,管(guan)道縱、環縫(管(guan)道長度一般為6m)進行了(le)(le)焊(han)接,產品(pin)(pin)焊(han)接質量穩定且提高(gao)了(le)(le)生產效率。